CA15 不锈钢铸件叶轮热处理工艺改进

2022-05-27樊英锋徐新承

樊英锋,徐新承

(嘉扬精密金属有限公司,山东东营 257000)

马氏体不锈钢以其优异的力学性能和耐蚀性被广泛应用于水电、火电、核电等工业领域[1]。诸多同行研究了不锈钢的耐蚀性及生产过程中的缺陷及防止措施[2、3],但对不锈钢铸件浇注后变形矫正预防开裂研究很少。本文通过试验研究了不同热处理工艺对CA15 低碳马氏体不锈钢铸材性能的影响,为优化工艺预防铸造马氏体不锈钢产品整形开裂提供了借鉴经验。如图1 所示CA15 马氏体不锈钢叶轮铸造成型后,在其上下盖板上产生不同程度的翘曲变形,一般变形量在1~3mm 之间,难以保障尺寸符合产品要求。生产中经常在热处理后进行整形,表面质量检查过程中发现产品开裂而报废,不同型号的叶轮报废比例在10%~30%之间。研究其材质特性改善韧性,对于预防CA15 材质叶轮整形开裂有积极意义。

图1 CA15 不锈钢铸件叶轮

1 试验材料与方法

选用中频炉大气条件下熔炼浇铸的ø25mm×220mm 圆柱形试棒进行热处理试验。首先,试棒浇铸完成后从其一端截取ø25mm×20mm 的试块,并用OBLF GS1000-II 光谱分析仪检测其化学成分。其次,在试棒上用4mm 字头打好编号标记,接着按照各组试验在RHW-40KW 型箱式电阻炉中进行热处理。接着按照ASTM A370/A370M 标准,将热处理后的试棒加工成ø12.5mm 和10mm×10mm 标准试样,拉伸试样使用SHT4605 型微机控制电液伺服万能试验机进行力学性能检测;冲击试样使用JBD-300C 超低温冲击试验机进行冲击测试;在热处理后的试棒上截取圆柱形试块用500MRA 洛氏硬度计测量其心部洛氏硬度;在冲击测试后的长条形试块上打磨平整变形部分后,使用HB-3000 布氏硬度计测量其布氏硬度。最后,将冲击试块切小后进行镶嵌,并与检测过洛氏硬度的小圆柱形试块一起用砂轮和砂纸打磨平整后作为金相试块待检测。金相试块用盐酸+氯化铁溶液进行腐蚀后利用XJL-02A 金相显微镜进行组织观察。

2 试验结果与分析

经一次改进后CA15 材质铸造叶轮采用铸造—退火—粗整形—性能热处理(淬火+回火)—精整形的工艺流程,本次试验分别从成分控制、铸造、退火、淬火及淬火+回火方面研究了材质的组织和性能。

2.1 成分控制

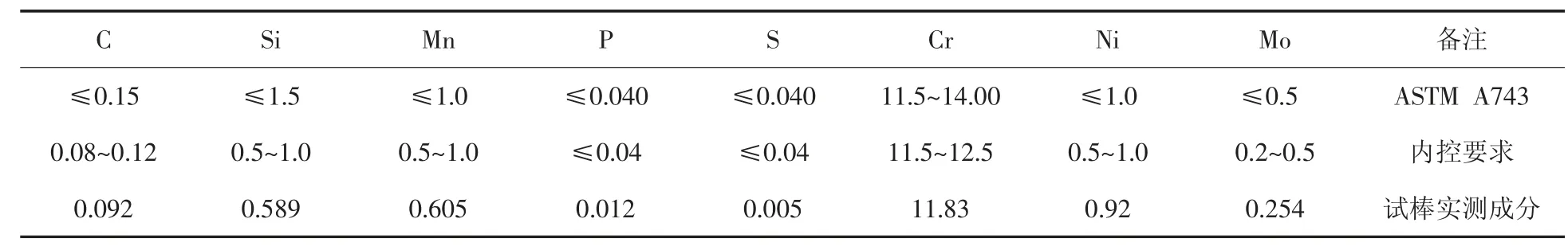

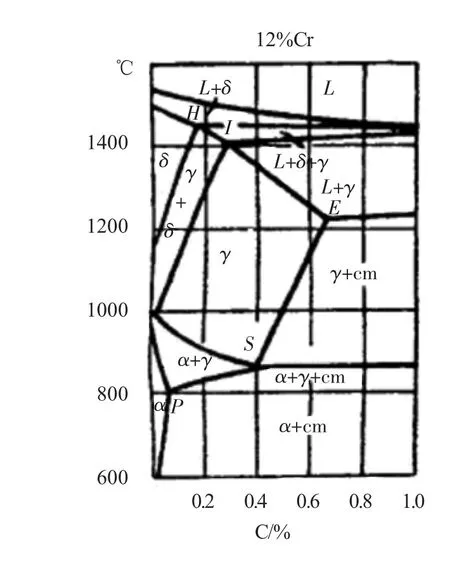

由图2 合金状态图[4]可见,Cr12 型不锈钢含碳量过低时,在奥氏体化加热时容易产生高温δ铁素体,此组织属于脆性相对材质塑性变形不利,生产上应尽量避免。为扩大奥氏体区,减小奥氏体和高温δ 铁素体双相区,促使奥氏体化时尽可能多的获得奥氏体组织。本次试验适当内控了C 元素含量范围,减少了Cr 元素含量,增加了Ni 元素含量。相关文献介绍C 和Mo 配合对改善低碳马氏体钢强韧性的作用明显[5],本次试验时也适当内控增加了Mo 元素含量。同时为便于铸造成型也适当内控了Si 和Mn 元素含量范围。最终内控成分及试棒实测成分详见表1。

表1 CA15 不锈钢化学成分对比 w/%

图2 含12%Cr,0~1%C 的合金状态图

2.2 铸造、淬火及淬火+回火后性能及组织的差异

相关文献研究指出低碳马氏体钢,当奥氏体化温度超过1050℃时空冷后获得的马氏体开始粗大,韧性明显降低[6、7]。结合图2 合金状态图将淬火奥氏体化温度定为1020℃。相关文献研究了低碳马氏体钢奥氏体化后水冷、油冷、空冷和炉冷四种冷却条件下的力学性能,结果显示奥氏体后在空冷条件下的伸长率最高[8]。由此可见CA15 材质铸件淬火奥氏体化后采用空冷对后续整形更有利。结合CA15 铸造叶轮原热处理工艺研究了其在铸造、1020℃加热淬火及淬火+回火情况下的性能。

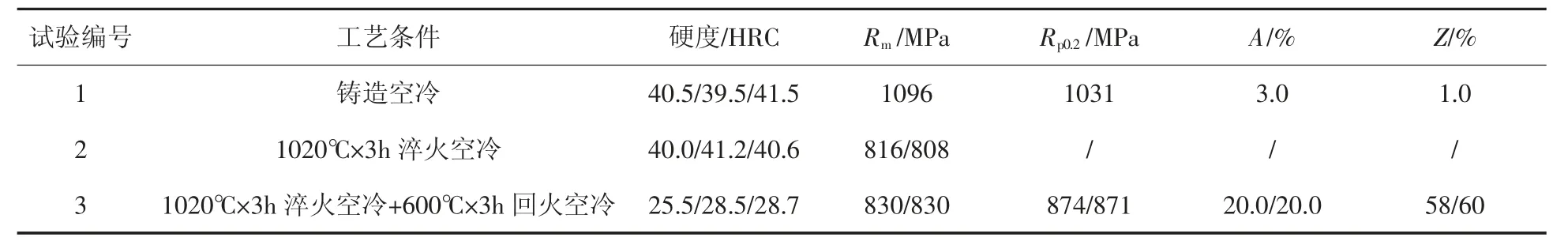

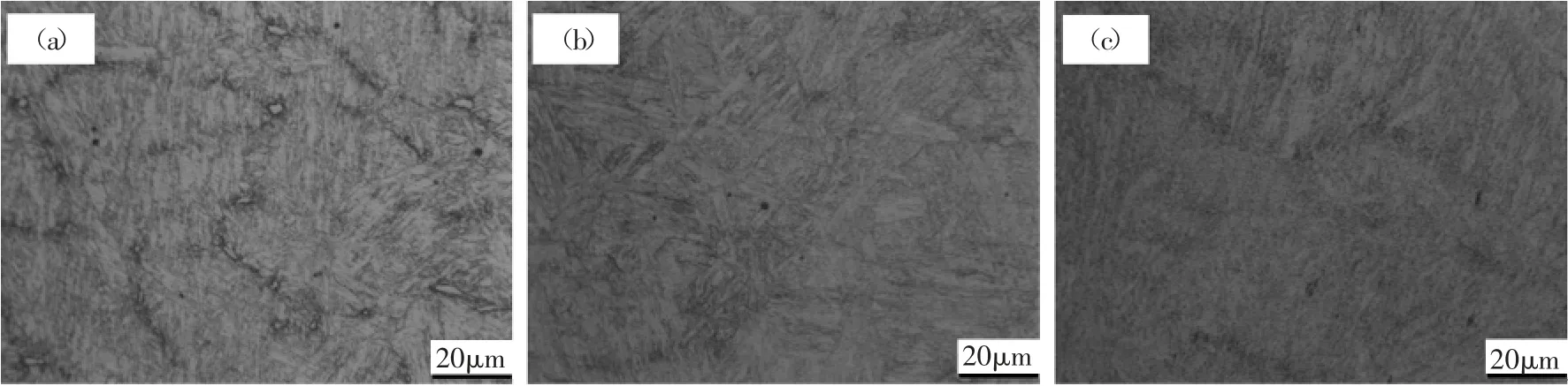

由表2 试验1 和2 可知CA15 材质铸造和淬火后硬度基本一致,硬度约39.5~41.5HRC,属于典型的空冷马氏体钢。测试数据显示铸造下试棒强度在1000MPa 以上,而断后伸长率只有3%,断面收缩率只有1%,表明铸造状态下此材质强度和硬度很高而塑性很低。由表2 试验3 可知1020℃淬火+600℃回火后,试样硬度明显下降,塑性明显提高。测试数据显示硬度由原来铸造或淬火态的40HRC 左右降低28HRC 左右,伸长率由原来的3%提高至20%,断面收缩率由原来的1%提升至60%左右。在图3a 可见铸造空冷后金相组织以粗大的板条马氏体为主,在原奥氏体晶界附近出现了少量的铁素体,组织粗大且不均匀。由图3b 可见淬火后金相组织为较粗大的板条马氏体,没有发现铁素体存在,晶粒细化效果不明显。由于铸造组织中铁素体含量极少对硬度的弱化作用非常有限,故此宏观上硬度检测结果显示二者基本一致。在图3c 中可见淬火+回火后金相组织以保持马氏体位向的回火索氏体为主,因组织遗传的影响,回火后组织仍旧不均匀,粗大马氏体的痕迹和方向仍旧很明显。回火索氏体的出现是硬度降低和性能改善的主要原因。由上述材质性能对比可见,CA15 材质铸造情况下硬而脆不适合整形,而淬火+高温回火后硬度下降,韧性提高,铸件叶轮可以考虑在淬火+回火后进行适当整形,保障尺寸符合图纸要求。

图3 不同状态下CA15 材质的金相组织

表2 不同状态下CA15 材质的性能

2.3 不同退火工艺条件下的组织及性能

结合CA15 铸件叶轮原退火工艺进行了三种试验。表3 试验1 显示780℃退火后试样硬度为263~272HBW,平均冲击值为20.3J。图4a 金相检测显示780℃退火后金相组织以粒状珠光体为主,同时在原奥氏体晶界出现了网状和半网状的碳化物。试验2 显示退火后再进行补充650℃高温回火处理,试样硬度有明显降低,最低为217HBW,平均冲击值为25.7J,比单独退火略有提高。图4b金相检测显示退火+高温回火后金相组织仍旧以粒状珠光体为主,同时仍旧有半网状分布的碳化物存在,由于网状碳化物有所减少冲击值比退火后略有增加。如试验3 所示提高退火加热温度,先进行880℃退火后补充进行780℃退火,发现试样硬度值为260~269HBW,与试验1 硬度范围基本一致,但其平均冲击值明显下降只有6J,是三种退火试验中最低的。图4c 金相检测结果显示两次退火后出现了很多粗大的网状碳化物,分析高温退火缓慢冷却过程中粗大、硬而脆的碳化物析出应是其冲击值降低的主要原因。由上述材质性能对比可见,CA15 材质采用试验2 退火+高温回火后硬度最低,冲击韧性最高,铸件叶轮经过此工艺退火后进行粗整形较为合理。

图4 不同退火状态下CA15 材质的金相组织

表3 不同退工艺火后CA15 不锈钢的硬度及冲击

2.4 不同淬火+回火工艺条件下的组织及性能

相关文件研究显示低碳马氏体不锈钢回火过程容易产生二次回火脆性,导致冲击韧性下降[9、10]。为此回火后设计了空冷和炉冷对比试验来验证CA15 材质铸件回火过程中的脆性问题。由表4 试验1 和2 可知,在同样淬火和回火条件下,炉冷和空冷二者试棒硬度基本一致为280HBW 左右。图5 中a 和b 金相检测结果也显示淬火后回火空冷和炉冷金相组织并无明显差异,均为保留马氏体位向的回火索氏体。冲击试验结果显示空冷后试样冲击值比炉冷略高,但平均值相差不大,表明CA15 材质没有明显的二类回火脆性。相关资料介绍在Ni-Cr 钢中加入少量的Mo 可以改善二次回火脆性[11],分析CA15 材质中0.254%的Mo 元素应是其回火炉冷无明显二类回火脆性的主要原因。试验3 显示淬火后提高回火温度至650℃并进行补充回火,采用淬火+双回火后试样硬度略有降低约为255HBW,平均冲击值为38J,相比前两种试验硬度明显降低,冲击值有明显提高。从图5c中可见淬火后经过两次高温回火处理后组织转变更为充分,长而粗大的回火马氏体明显减少,回火马氏体板条区域短小化。因铸造组织偏析的影响,在一次回火过程中过饱和的合金元素缓慢从残留奥氏体中析出使Ms 点升高,部分残留奥氏体转变为马氏体,使其硬度并没有达到最低值。通过二次回火促使一次回火产生的马氏体转变为回火索氏体,组织更趋于均匀化和稳定,这应是淬火+双回火冲击值最高的主要原因。由上述材质性能对比可见,CA15 材质回火后无明显的第二类回火脆性,且两次高温回火后组织转变更充分,韧性更好,更有利于铸件叶轮精整形。对性能要求低且变形量大的产品可以考虑采用两次高温回火后整形。

表4 不同淬火+回火工艺下CA15 不锈钢的硬度及冲击

图5 不同淬火+回火工艺下CA15 材质的金相组织

2.5 工艺改进及效果

根据CA15 材质性能试验情况,对与CA15 材质成分类似容易整形开裂的铸件叶轮热处理工艺进行了适当二次改进(详见表5)。经统计近三个月以来共生产9 个型号铸件叶轮,总数量为851件,总重量为11.5t,其中因整形裂纹报废的仅有6件,占生产总数量的0.7%。对比最初的10%~30%整形裂纹废品率,可见采用二次改进工艺后整形裂纹情况得到了有效改善。

表5 CA15 铸造叶轮热处理工艺对比

3 结论

(1)CA15马氏体不锈钢材质,铸造和淬火条件下硬度基本一致在40HRC 左右,断后伸长率只有3%,断面收缩率只有1%,材质硬而脆,该材质铸造叶轮不适合整形。

(2)通过淬火+回火可以明显降低CA15 材质硬度,极大改善韧性,热处理后断后伸长率可提高至20%,断面收缩率可提高至60%。

(3)采用退火+高温回火后粗整形,性能热处理后进行精整形的措施有效改善了CA15 材质铸造叶轮整形开裂问题,同时缩短了工艺周期,提高了生产效率。