PY-Gas 采样器在KBR 工艺裂解炉出口的应用

2022-05-27林湛霞石桂金杨明杰

林湛霞 李 政 石桂金 杨明杰 汪 博

(中化泉州石化有限公司)

中化泉州石化有限公司年产100 万吨乙烯装置采用KBR 工艺的SCORE 裂解技术和前脱丙烷前加氢乙烯分离技术, 生产聚合级乙烯,副产聚合级丙烯、氢气、混合碳四、裂解汽油和轻/重裂解燃料油,装置自产的乙烷和丙烷循环裂解产生的甲烷尾气作为本装置裂解炉燃料。 装置包括5 台轻油炉和2 台重油炉,共设置26 套在线分析仪表采样点。KBR 工艺裂解炉出口在线分析仪表采样点设置在每台裂解炉急冷器前,样品气温度高达410~620 ℃,导致其成分非常复杂,除了氢气、甲烷、乙烯、乙烷、丙烯及丙烷等轻组分,大部分为C5 以上的高沸点组分,也有裂解汽油、柴油及焦油等粘稠组分,这对传统的就地式自清洗采样器的可靠、稳定工作带来挑战。 如果不能确保采样口样品温度降到重组分凝点以下,样品中将会带水、带油造成预处理系统中过滤器、气液分离罐及流量计等器件堵塞, 样品气不能正常传输, 从而导致监测裂解气的仪表无法正常测量。为此,公司组织技术力量,对7 台裂解炉裂解气采样装置的22 套PY-Gas 采样器的安装和运行条件进行技术优化。

1 样品气采样处理系统设计方案

一般情况下, 乙烯装置采样点设计在急冷后,样品温度约250 ℃,选择动态回流式采样器(Dynamic Reflux Sampler,DRS)或PY-Gas 采样器效果良好,完全满足分析仪表的采样要求。 然而,中化泉州石化有限公司的KBR 工艺包质谱的采样点位设在急冷器前,如果单纯选用DRS 进行采样无法完全满足采样条件要求。 而且该装置的工况更加复杂,共计26 个采样点,任何一个点位采样系统内的油、水等杂质处理不完全,都会通过电伴热管线进入质谱仪,污染质谱管线,导致质谱停用甚至损坏。 因此,采样系统能否充分满足工况要求,采样系统后的前处理预处理的设计是否能保证质谱仪的长周期稳定运行,国内基本无经验可借鉴。

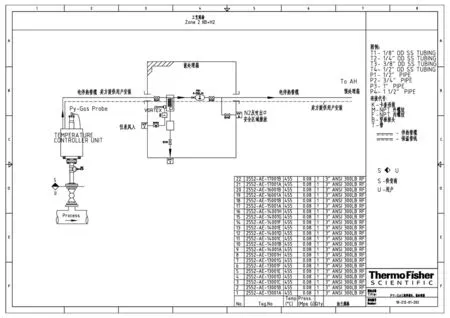

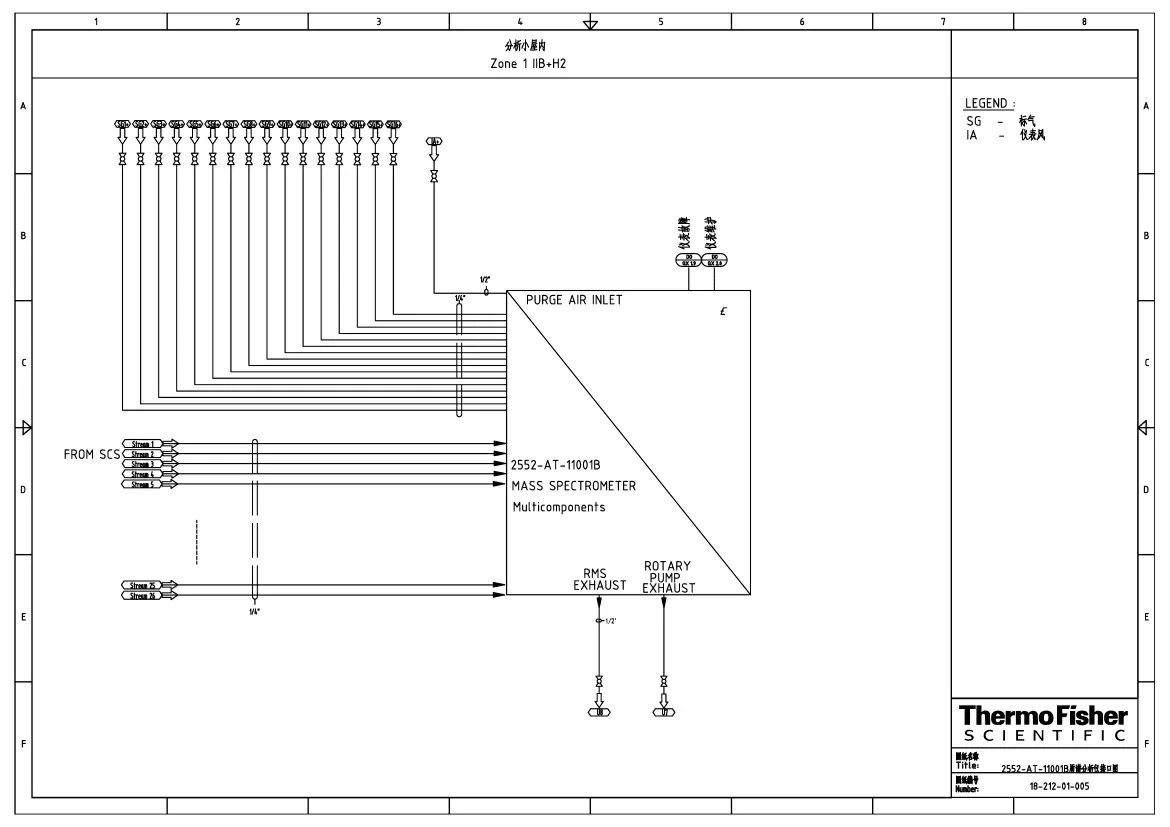

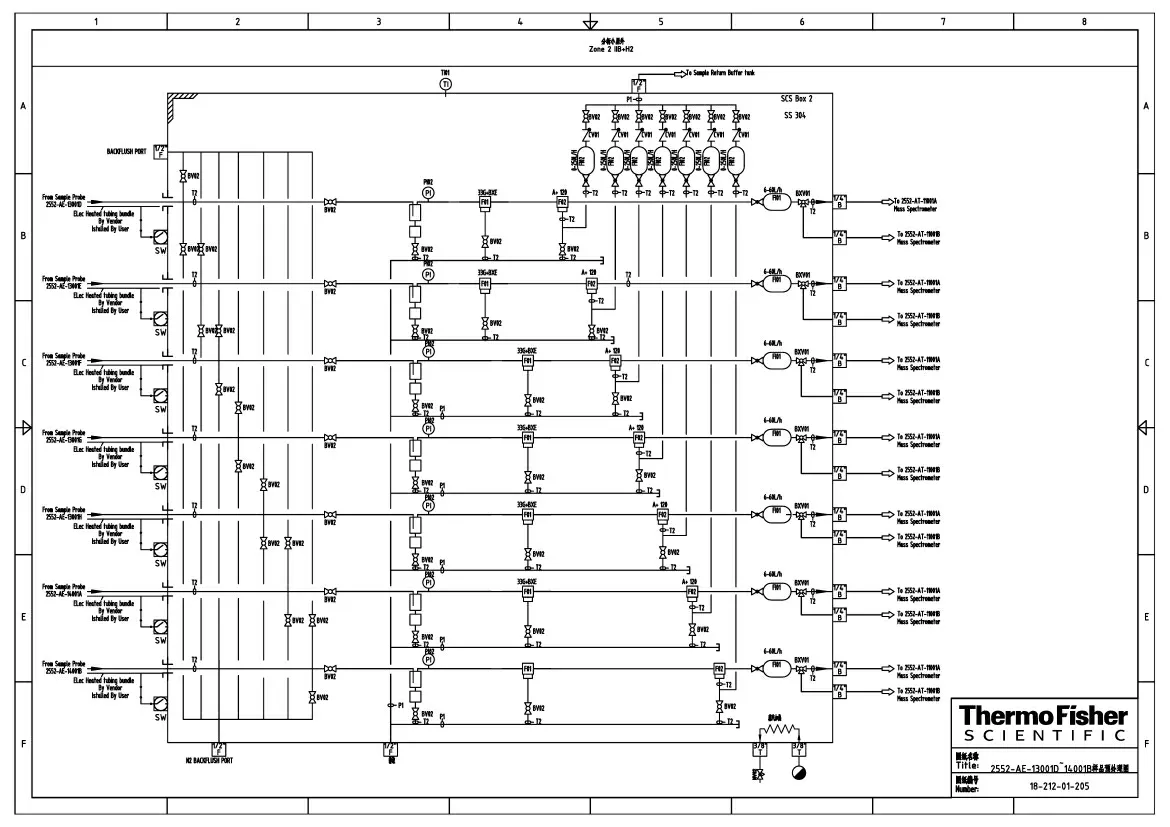

经过多次与设计院、工艺、国内同行专家多方面深度交流讨论后,确定由南京世舟分析仪器有限公司配套集成乙烯裂解炉相关装置分析小屋及预处理系统, 其中1#炉/2#炉重油炉的4 个采样点选用DRS 采样器,3#~7#轻油炉的22 个采样点选用PY-Gas 采样器,PY-Gas 采样器前处理采样单元、 进样单元和预处理单元布置如图1~3所示。

图1 质谱仪PY-Gas 采样器前处理采样单元

图2 质谱仪进样单元

图3 质谱仪预处理单元

2 PY-Gas 采样原理与结构改进

2.1 采样原理

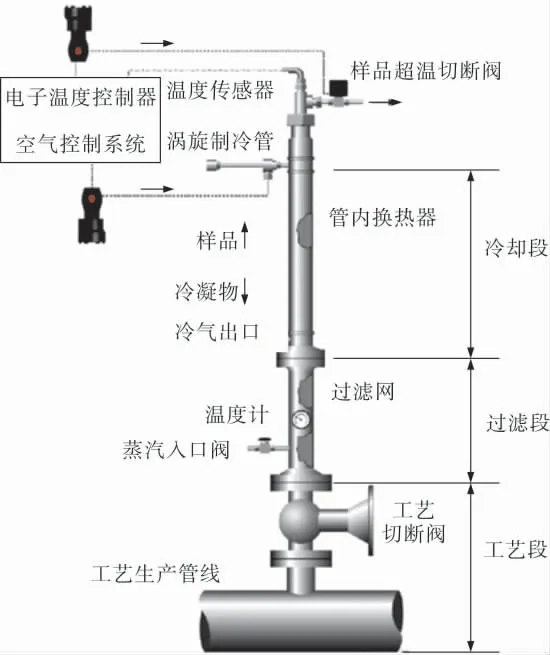

PY-Gas 采样器的工作原理如图4 所示,在PY-Gas 采样器的工作过程中,样品气首先从工艺管线流经过滤段, 在过滤段大颗粒固体物被去除,同时重组分在过滤器填料上凝结;然后,凝结液通过回流段下降,并冷却向上的样品,随着越来越多可凝物的形成, 进而向下回流进工艺管道,达到同步清洁过滤网的作用;最终,样气向上再流经出口切断阀后经前处理和预处理后进入质谱分析仪。

图4 PY-Gas 采样器工作原理

过滤逆流工段。 高温、高含水、高油尘样品在上升流动过程中部分遇冷冷凝,在过滤段逆流返回工艺管线,同时也除去一部分液态油尘。

冷却逆流工段。 如图5 所示,采用压缩仪表风涡旋制冷,产生-40~0 ℉的冷却气源,经列管式冷却换热器冷却样品,使大部分水分和重烃类冷凝为液体,顺列管式冷却管逆流而下,冲洗过滤逆流部件后,返回工艺管道。

冷却脱除重组分后的样品采用测温原件进行温度测量并加以控制,温度控制器根据测温信号调节压缩空气出口压力,构成闭环PID 温度调节系统,以保证样品气的出口温度在3~10 ℃。 同时根据样品气的温度控制样品出口阀的通断,将露点值达到要求的样品送到后级,如果样品温度超过设定值,则自动关闭样品出口阀。

样品温度超过设定点,则样品超温切断阀处于关闭状态,涡旋制冷管气源电磁阀保持常开状态,直至样品温度降至设定点。

样品温度过高,自控系统制冷量无法满足要求时,可人为打开旁路仪表风调节阀,加大涡旋制冷管仪表气源的流量,进行深度冷却,直至样品温度满足要求后, 关闭旁路仪表风调节阀,由系统进行自动控制。

稳定情况下, 样品温度被降到3~10 ℃并保持稳定,在设定点以下,样品超温切断阀处于打开状态,涡旋制冷管气源制冷量由电动调节阀控制,保持动态平衡。

综上所述,明人对元曲文学成就的承袭与标举,是一个动态的历时演化过程,“尊元”理念在曲学层面的反映与表现,具有明显的流变特征:上溯至元朝时期,曲家既已开始对元曲成就进行自我推尊;明初时期在继续肯定和标举元曲艺术成就的同时,也承袭了元人理念中的北曲——正音的定位、杂剧——风教的关联、文人——雅正的文化想象等多个构成因素,并呈现出粗略、概观式的元曲尊奉面貌;到嘉靖、万历时期,明人“尊元”理念未固守明初以来的思维套路和讨论格局,而是随着对戏曲文体认识的加深,呈现出向细致化、典型化的趋向,并使嘉、万曲学呈现出明显的理性化理论构式。

2.2 结构改进

与其他同类型采样器相比,PY-Gas 采样器内部设计了双锥体的导流槽和涡旋蒸汽导流结构(图6),使得冷凝生成的液相组分更容易、更快速地流动, 减少液相流动滞后可能引起的积聚,并可能因此而导致的采样器堵塞。

尤其在操作上,相较于原温包测温、手动转动温度设定指针的方式,新型采样器采用电子控温方式,使得温度设定更加灵活、便捷、准确。 在使用时, 可以根据实际工况设置不同的冷凝温度,在保证采样的同时,合理有效地降低了仪表风的能耗。

3 问题及其原因分析

3.1 问题

制冷效果差。 部分PY-Gas 采样器温度降不到设定值(3~10 ℃)。

样品冷却后产生的凝液来不及下沉回流,随气体样品一起流出采样器,未达到平衡。

不同时间段、 不同安装位置PY-Gas 控温差异大。

3.2 原因分析

采样点工艺介质温度高。PY-Gas 采样器安装在急冷器前,样品温度高达410~620 ℃,导致其中的高沸点、 焦炭粉末和水分含量大幅增加,致使PY-Gas 采样器的工作环境更为严苛。 这意味着传统的PY-Gas 采样器工作模式或控制方式不能适应该工况下的采样。

环境温度影响较大。 中化泉州石化有限公司地处亚热带海洋地区,夏季时最高温度可达到39 ℃。 PY-Gas 采样器的安装位置也较高,直接受太阳直射强度高。 风速、风向的变化会直接影响环境温度出现差异。 同时,PY-Gas 采样器的保温措施不到位,导致控温精度不够,样品得不到充分冷却, 样品冷却后产生的冷凝液附着面积太小,凝液来不及粘到固体表面,就随气体样品一起流出采样器,尤其在样气流量过大时,将导致采样器内的样品流速太快,凝液下沉的速度小于样品上行的速度,凝液就会被带出采样器。

PY-Gas 采样器内部循环受到投运初期样气流量不足而制冷强度过大影响, 导致局部出现“梗阻”。 将其中1 台采样器顶部打开发现,冷却段内结冰严重,甚至已无法看出冷却段内是否存在管束(图7)。

图7 采样器冷却段内结冰

4 改进优化

在开工试运行阶段,质谱仪运行正常。 但是由于PY-Gas 采样器的问题, 前处理预处理无法投用, 质谱仪也无法投用。 由于国内暂无将Thermo Fisher 采样器用到KBR 工艺包的先例,没有经验可以借鉴。 针对上述现象和分析结果,根据现场情况进行改进。

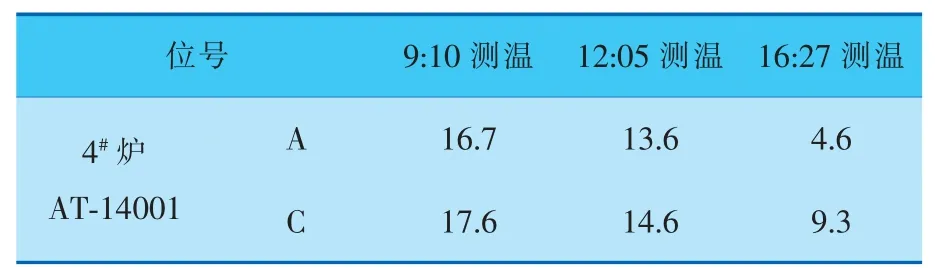

首先,对冷却段和自流段加装保温,现场对4#炉AT-14001A/C 通道出口的2 台PY-Gas 采样器加装保温后进行测试。 加装保温设施前、后的温度记录于表1,可以看出,保温处理后PY-Gas采样器的出口温度基本达到要求。

表1 采样器加装保温套前后样气温度数据 ℃

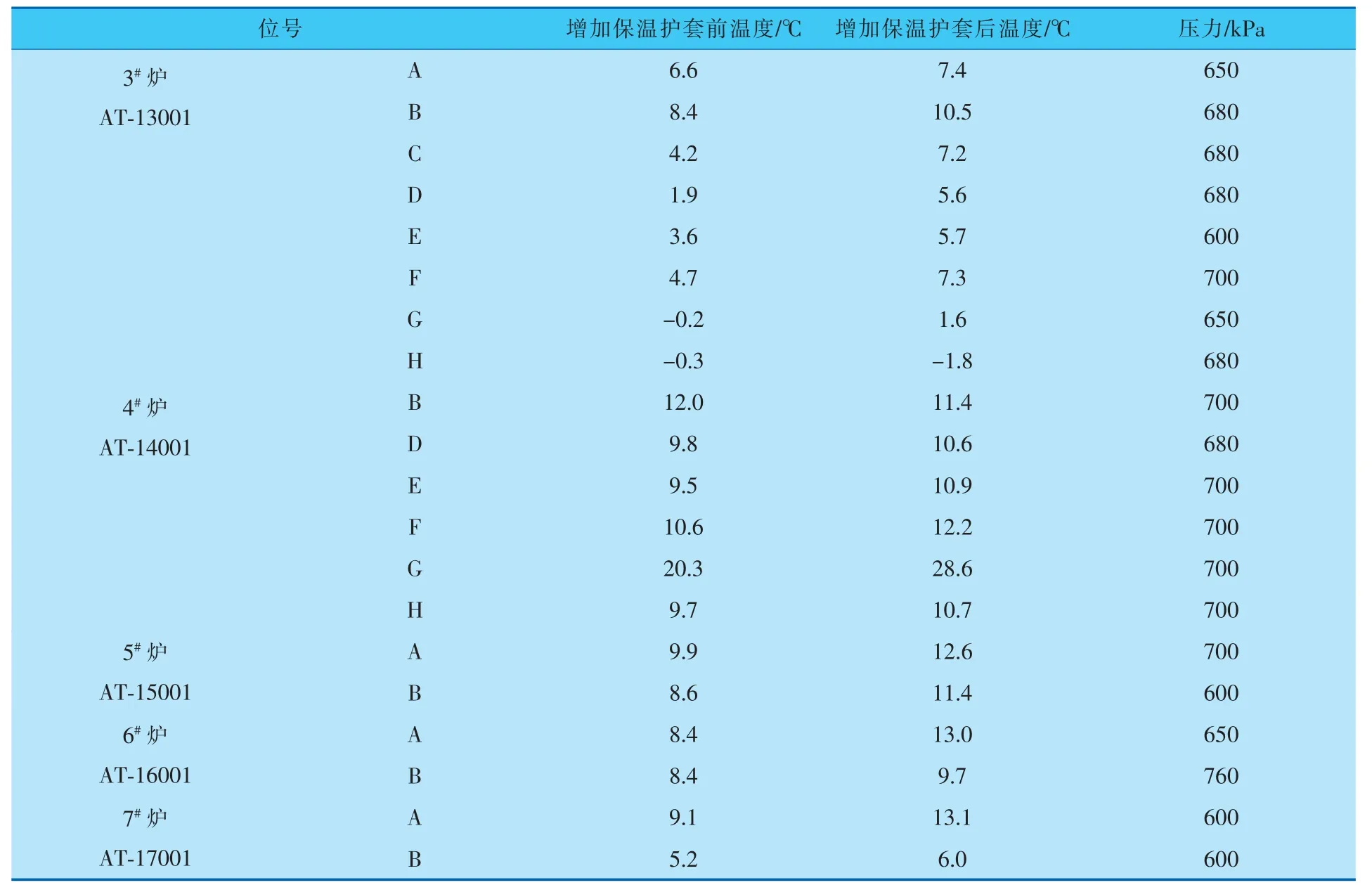

根据4#炉AT-14001A/C 点的经验,对其他采样器也增加保温护套,虽然温度有所下降,但连续观察几天后,出现各采样器温度不均、波动且难以恒定的现象(表2)。

表2 其余采样器增加保温护套后的温度数据

仔细分析原因后,确定是制冷空气流量影响了出口温度的控制效果。 重新调整制冷空气流量,优化电子控温器设定值,并清理气液分离罐。处理后,采样器出口样气就达到了无油、无水且温度3~10 ℃的要求。

为了确保采样预处理系统长周期可靠运行,吹扫清理了22 条采样管线, 保证前处理预处理箱内的压力流量计完好, 涡旋制冷器功能正常;样品气无油、无水,样品气流量在2~5 L/min 到进样管线,进入2 台质谱仪进行裂解气分析。

5 结束语

针对年产100 万吨乙烯装置KBR 工艺包质谱采样点位设计在急冷器前的情况,采用在新型PY-Gas 采样器加装保温套, 调整制冷空气流量,调节电子控温器设定值,以及清理气液分离罐的措施,保证了裂解炉急冷器前650 ℃以下裂解气的采样要求。

该采样器自开工调试改造投运以来一直稳定运行, 能够为质谱仪提供连续稳定的分析样品,实现了裂解气实时、快速、准确的测量,为提高乙烯裂解收率提供了可靠的分析数据和重要的操作依据,而且合理有效地降低了仪表风的能耗。PY-Gas 采样器在中化泉州石化有限公司裂解气采样的成功应用, 可为其他同类工况提供借鉴。