基于PLC 的给料分拣自控系统

2022-05-27孟亚男张振怀孟凡超

孟亚男 张振怀 孟凡超

(1.吉林化工学院信息与控制工程学院;2.中石油吉林化工工程有限公司)

随着我国经济的快速发展,对现代物流运输服务的要求日益提高,分拣业务是现代物流运输工程设备作业的一个重要环节。 目前,分拣点作业环节的人力成本和时间成本很高,因此,设计针对不同物料的自动分拣管理系统,是提升配送服务亟待解决的问题。 为此,笔者提出以PLC 为控制核心, 利用西门子上位机WinCC 和下位机STEP7-300 软件设计物料分拣自控系统, 以期提高分拣环节的劳动生产效率和自动化水平。

1 自动分拣系统工作原理

基于PLC 的物料自动分拣自控系统的结构如图1 所示。 打开电机,启动电机M(指示灯L1为绿色),传送带运行,传送带上的物料由3 种颜色的传感器和1 个物位传感器自动识别并进行分拣,如铁质、铝质和红色的物料,被相应的传感器检测到后带动气缸动作,然后被气缸推进相应的滑槽内, 如果物料无法由颜色传感器分拣,则由物位传感器进行检测,并由气缸将所有未分类物料推入滑槽。

2 硬件配置

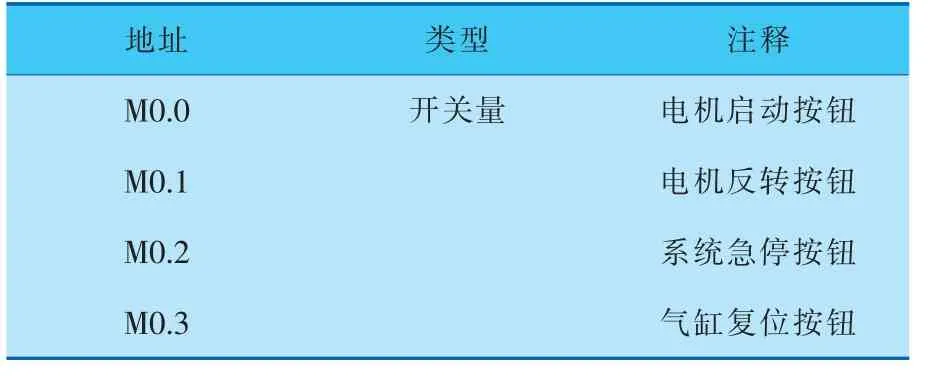

根据控制要求和设计系统结构需求确定了I/O 点,详见表1,数据类型全部为BOOL 型。

表1 控制系统的地址分配

(续表1)

系统选用西门子S7-315-2DP 作为控制器,电源选择PS 307 5A, 数字量输入模块选择DI16×DC24V,数字量输出选择DO16×DC24V/0.5A。

3 物料分拣程序设计

在分析分拣系统和硬件选型的基础上,编写控制程序,实现控制要求的实时控制。

物料分拣程序(部分)如图2 所示,程序段1是电机正转,程序段2 是电机反转。 程序段1 有常开触点M0.0,常闭触点Q1.1 和M0.2,当启动按钮M0.0 动作时,带动Q1.0 电机动作,程序段中加入常闭触点Q1.1 的目的是与程序2 形成互锁,当电机正转时,反转一定接通不了;程序段3是在电机运行的情况下, 传感器1 有动作时,带动气缸1 运行,进行伸的动作,把物料推入指定的滑槽内,在程序段3 加入定时器T1(定时时间2 s),当2 s 过后,定时器带动程序段4 运行,程序段4 对应的是气缸1 的缩回动作,同时在程序段中加入定时器T2,并在程序段4 中加入常闭触点T2,以保证在2 s 之后气缸缩回的动作完成之后,此段程序停止运行。后序程序段跟程序段3、4原理相同,此处不再详述。

图2 部分物料自动分拣程序

4 上位机WinCC 监控系统设计

4.1 上位机变量设置

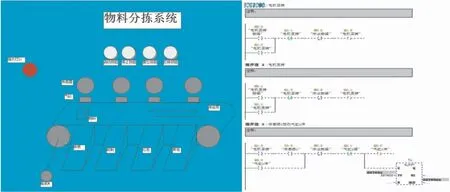

如图3 所示, 开启WinCC Explorer 窗口,创建名称为“周”的单个用户项。 在变量管理器中,添加驱动“SIMATIC S7 PROTOCOL SUITE”。 在MPI 下生成名为“123”的新驱动程序的链接,将站点ID 设置为2,机架编号为0,插槽编号为2。上位机和下位机MPI 均为2 的PLC 站点间的通信。 通过名为“123”里的信息,在“123”下建立组,分别存放DI、DO 和M 点,方便管理点数,按表1建立创建WinCC 的所有外部数据变量, 与PLC的通信相连。

图3 上位机变量设定

对计算机启动属性进行设置,选用记录运行系统,全局脚本运行系统,报表运行系统,图形运行系统,用户归档。

4.2 上位机画面组态

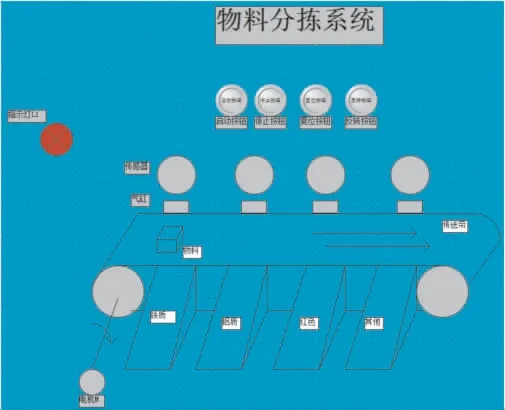

利用图像编辑器创建一个名为“主图像画面”的物料分拣画面,可以任意修改画面窗口、背景颜色和字体大小,并增加相应的操作按键,把简单的系统工艺流程图在主画面显示出来(图4)。

图4 物料分拣上位机监控界面

5 程序运行及仿真分析

把下位机与上位机相连接进行仿真, 上位机的5 个按钮可以直接控制下位机程序。 上位机组态,当传感器检测到物料、气缸有动作时,相应的指示会显示为绿色,否则一直显示为灰色。 指示灯L1 代表电机的运行状态,当为红色时电机不动作,当为绿色时电机正常运行。 运行下位机跟上位机并建立链接,运行上位机监控画面。 系统未运行时的监控画面如图5 所示。

图5 系统未运行时的监控画面

点击电机启动按钮,电机开始运行,同时在下位机给一个传感器检测到物料的信号, 整个物料分拣系统就开始工作。上位机电机运行且传感器1检测到物料时的监控画面如图6 所示。

图6 系统运行时的监控画面

6 结束语

笔者设计的物料分拣自控系统, 能够对不同物料和材料进行准确分类,分拣准确、操作稳定且易于控制,可以连续、大量分拣和进出各种复杂物料,具有广泛市场应用前景。