一种吨包装袋气动封口机及其控制系统设计

2022-05-27袁志林高翠芝

袁志林 高翠芝

(北京航天动力研究所)

净重法颗粒吨包装机广泛应用于聚乙烯、聚丙烯及聚酯等化工散料定量包装行业。 吨包装袋的封口质量对包装过程、运输过程、储存过程以及产品分销等各个环节都有很大的影响[1]。 目前吨包装袋的封口形式主要为扎带捆扎和热封,由于热封工艺无需辅助封口材料且能有效提高生产效率,因而在化工物料的定量包装行业应用越来越广泛。

包装袋的热封强度和封口完整性是定量包装生产中的质量控制要素, 以往的研究表明:热封时间、热封温度和热封压力是影响热封强度和质量的最重要因素[2~4]。受限于吨包装机特殊的结构形式和热封要求,市场中现有热封机在实际应用中存在诸多弊端,如封口成型效果差、冷却时间长等。 笔者针对国内外现有产品的不足,设计了一款能够精确设定热封温度、热封压力、热封时间和冷却时间的气动封口机,在保证封口质量的同时有效提升了生产效率。

1 气动封口机系统设计

热封理论认为热封过程是在封口机施加的热量和压力作用下,处于熔融状态的热封界面之间的大分子互相渗透、扩散、蠕动,从而使两个表面融结在一起,在一定时间内,两个热封表面结合成一个表面,充分冷却完成热封[5]。

王东升等在大量试验的基础上,初步确定了PET/PE 等复合膜的各种热封工艺参数的基本范围[6]。 但试验中测试的封口都是折叠规整均匀的样本。 吨包装袋热封的技术难点在于包装袋充填满物料后,难以进行规则均匀的折叠,所以对封口机的技术性能有着更为苛刻的要求。 图1 为实际工况下的封口状态。

图1 吨包装袋封口实例

根据热封机理和包装系统技术要求,设计了如图2 所示的悬臂式气动封口机, 主要由支撑架、封口气缸、加热组件、封口冷却系统4 部分构成。

图2 气动封口机三维模型

1.1 加热组件

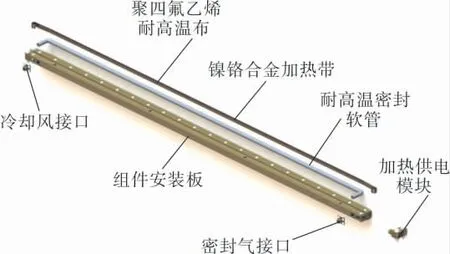

如图3 所示, 加热组件主要由组件安装板、耐高温密封软管、镍铬合金加热带、聚四氟乙烯耐高温布、涡流冷却风接口、密封气接口、加热供电模块组成。 其中组件安装板内侧均布冷却风口,可以直接对加热带和封口进行风冷。

图3 封口机加热组件爆炸视图

加热组件长1.5 m, 可以适应不同长度规格的吨包装袋,为保证封口质量,需要热封面在两个加热组件间受力均匀,所以设计中采用下压条充气方案,即在工作过程中对加热带底层的耐高温密封软管进行充气以提高压合质量。

1.2 封口冷却系统

脉冲式封口机的特点是需要封口冷却后才能打开,由于吨包装袋热封时为多层融合,所以需要较长的冷却时间才能冷却,自然冷却会严重制约包装机的生产效率。 为保证包装机的生产效率, 将涡流管冷却技术引入封口机的设计中,利用涡流管产生的低温气流对镍铬合金加热带和热封口进行冷却。

涡流管是一种简单实用的制冷元件, 由喷嘴、涡流室、分离孔板和冷热两端管组成。 涡流管的工作原理如图4 所示,工作时压缩气体在喷嘴内膨胀,然后以很高的速度沿切线方向进入涡流管。 气流在涡流管内高速旋转时,经过涡流变换后分离成温度不相等的两部分气流,处于中心部位的气流温度低, 而处于外层部位的气流温度高,根据应用需要,可以调节冷热流比例,从而得到最佳制冷效应[7]。

图4 涡流管工作原理

设计中选用美国AIRTX 冷却管,该产品在可靠性、耐久性、冷效比方面都具备优异性能,它能将常温下的压缩空气冷却至-40 ℃, 实践证明其对于镍铬加热带和封口处的冷却效果极佳。

封口气缸、涡流管、密封软管前端分别配置独立的过滤减压阀和电磁阀, 保证工艺流程可控,热封压力、冷却风流量和密封气压力可以独立调整。

如图5 所示, 吨包装袋封口机运行过程中需要在链板输送工位完成包装袋封口工序,由于链板输送由PLC 程序自动控制, 所以封口机需要具备包装袋的定位功能, 设计中在封口机加热组件中间位置安装有光电传感器, 当传感器检测到有包装袋时, 能将信号反馈给PLC 控制器, 通过程序控制准确地将包装袋输送到准备的热封位置。

图5 某聚酯项目现场生产照片

2 温度控制系统设计

常用塑料基材薄膜包含玻璃化温度Tg、 融化温度Tm、 黏流温度Tf和分解温度Td4 个特征温度。黏流温度Tf是高聚物从高弹态到黏流态的转变温度,是无定型塑料加工的下限温度,处于黏流状态的塑料当温度继续升高时,聚合物分子链的降解加剧,升高至使聚合物的分子链明显降解的温度即分解温度,所以热封加热过程必须控制在黏流温度Tf和分解温度Td之间进行, 冷却过程需将封口温度快速降至黏流温度Tf以下。 表1为常用塑料基材薄膜的热封温度推荐值。

表1 常用塑料基材薄膜的热封温度推荐值

2.1 温控元件选择

为保证封口质量,热封温度应精确控制在黏流温度Tf与分解温度Td之间,而且需要根据环境温度、 热封薄膜材料和薄膜厚度进行精确调整,因此需要温控系统控制精度高、响应速度快。

热封机温度控制系统主要用于实现热封温度的实时监测与控制,温控系统的核心为温度控制器, 本设计中选用欧姆龙E5CC 系列温度控制器,该控制器具有50 ms 的高采样周期,控制周期为0.1 s,能够兼容热电阻、热电偶、模拟量电流/电压等多种温度反馈信号。在控制方式上支持ON/OFF 控制和带自动调谐功能的2 自由度PID控制,输出方式有继电器输出和SSR(固态继电器)驱动用电压输出可选。

本设计中采用温度控制器的PID 控制方式,根据PID 的控制理论,PID 控制部分由PID 控制器、控制对象和检测反馈组成。 温度反馈传感器的测量精度和准确性对封口机的温度控制有重要影响。 表2 列出了热敏电阻、铂热电阻和热电偶的性能[8]。 针对吨包装封口机的实际工况特点(工作温度在100~200 ℃范围内), 经过对比分析, 最终选择杭州美控MIK-WZP 系列铂热电阻温度传感器作为温度反馈元件,传感器结构如图6 所示。

表2 3 种传感器性能对比

图6 MIK-WZP 系列铂电阻温度传感器

选用的温度传感器具有体积小、安装方便及测量精度高等特点,设计中将其安装于加热组件的沟槽中,传感器与镍铬合金加热带间由聚四氟乙烯耐高温布分隔,保证传感器检测的是封口处的实际温度。

2.2 温度控制方案

根据上述说明,设计了如图7 所示的温度控制方案, 封口过程启动后,PLC 控制封口气缸完成夹袋动作,同时对压条软管进行充气以提高压合质量。 E5CC 温度控制器实时监测铂电阻传感器采集到的温度信号,并将实时温度与设定温度进行比较,通过PID 控制方式,驱动SSR 对镍铬合金加热带加热至设定温度并动态调节。 待完成加热封口过程,PLC 控制电磁阀接通冷却风,用涡流管产生的低温气流对加热带和封口处进行冷却,直至封口达到要求的热封强度,然后松夹袋完成一次热封流程。

图7 温控系统方案

为方便操作,系统中设置有西门子TP900 触摸屏,PLC 和E5CC 温度控制器通过RS-485 接口进行实时通信,通过触摸屏可以方便地设定目标温度、加热时间及冷却时间等工艺参数。

3 工程应用结果与分析

将设计的气动封口机应用于国内某大型聚酯项目,通过封口试验,对封口的各项技术指标进行了测试,并对影响热封性能的各种参数进行了比较分析, 获取了适用于吨包装袋的最优热封参数。

3.1 封口机性能验证

针对实际工况对影响热封性能的工艺参数进行测试验证。 首先设定5 个目标温度对封口机的温升速率和动态PID 调节性能进行测试,每次升温前将封口机温度冷却至环境温度,测试数据见表3,由表中数据可知,温控系统的升温速度约为30 ℃/s, 温度控制精度能稳定在±2 ℃范围内,满足封口机性能需求。

表3 温控系统测试数据

用已标定的激光温度测试仪对封口处温度进行测试,将温控器示值与激光温度测试仪测试值进行比较,结果显示二者数值偏差在1 ℃范围内,所以温控系统示值能够真实反映封口处的实际温度。

设计的封口机夹袋动作由气缸驱动,所以通过减压阀调节气缸的供气压力可以方便调节热封压力,热封压力则以气源压力予以量化。 热封时间和冷却时间通过PLC 和触摸屏可随时调整。

3.2 热封参数分析

合适的热封压力有利于薄膜分子间的融合,由于吨包装袋封口过程中袋口折叠得较厚,正常操作下封口层数约为8 层,所以需要较大的热封压力才能保证封口部位的平整。 工程应用结果显示,在底层密封压条充气条件下,当热封压力控制在0.4 MPa 时,封口处压合得最为平整。

项目中使用的包装袋内袋材料为聚丙烯,根据经验其热封温度在100~125 ℃之间,但由于封口层数较多, 在100 ℃时需要较长的封口时间内层薄膜才能充分融合。 控制热封压力在0.4 MPa,通过对比分析多组热封温度、 热封加热时间、冷却时间的封口质量,确认了该项目应用的吨包装袋最佳热封温度为115 ℃,热封时间为9 s,冷却时间为8 s。 封口质量和封口速度满足包装机的性能要求。

4 结束语

针对吨包装袋的封口需求, 从热封机理出发,设计了一款能够精确控制热封温度、压力、加热和冷却时间的气动封口机。 通过实际工程应用, 对封口机的温控性能和封口质量进行了测试,确定了适用于吨包装袋的热封工艺参数。 应用结果表明,设计的气动封口机能够有效保证封口质量和封口速度。