网格模制造要点浅析

2022-05-27陈振华庞高磊黄飞鸿

陈振华,庞高磊,赵 航,陈 勇,黄飞鸿

(广汽乘用车有限公司,广东广州 511434)

1 引言

在冲压生产过程中,板料边缘的毛刺和表面的划痕、清洗机的油膜、模具型面的砂孔和板料成形过程中的脱锌等,都会导致冲压件表面产生麻点类的面品问题。麻点问题一直是冲压生产部门的难题,它不仅导致生产过程中要停线进行处理,甚至还需要在线外进行返修。这不仅降低了生产效率,还产生了返修工时,造成了不必要的浪费,增加了生产成本。因此在新车型模具制造调试过程中,如何降低冲压件的麻点率是一个值得深入研究的课题。

在拉伸模上采用网格模工艺来减少冲压生产的麻点率是某些国内外主机厂采用的方法之一。本文介绍了我司在网格模具加工调试的一些经验供从事相关研究的人员参考。

2 网格模工艺介绍

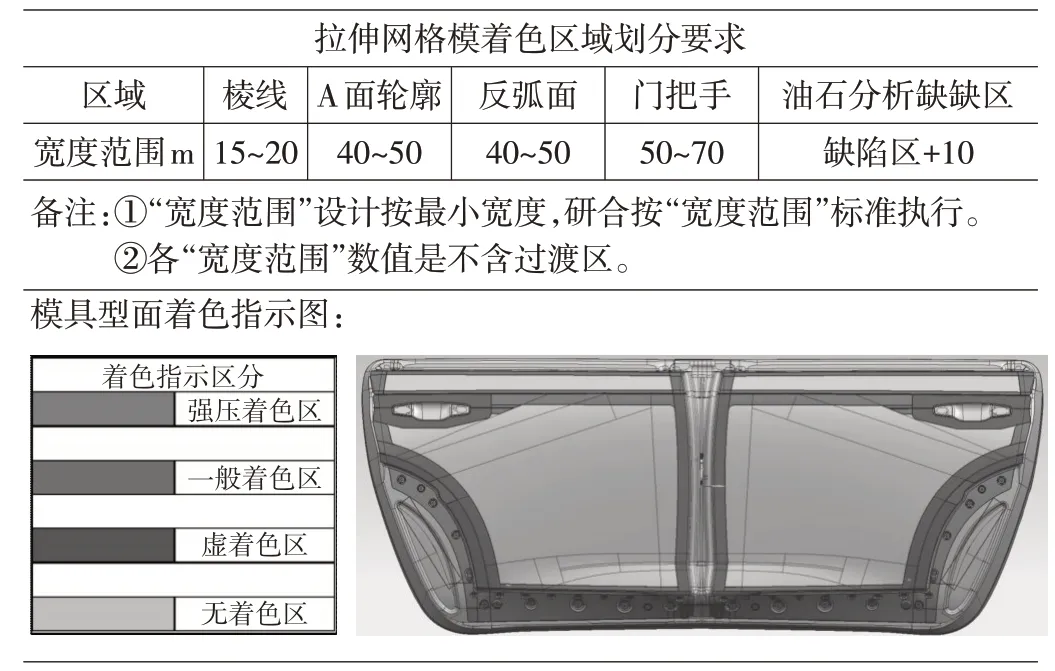

网格模是一种在拉伸模具型面加工一定深度的交叉的沟槽,使模具型面形成网格状,下模局部型面由光滑型转变成网格型的模具。网格模上的分隔槽不仅可以暂存模具型面多余的油,减少制件在冲压过程中因油膜产生的品质问题,而且还可以收集较小的异物,减少因异物产生的麻点。如图1所示。

图1 网格模示意图

3 网格模加工制造流程

网格模的加工制造需要遵循一定的流程和方法,下面以某个车型的后门外板为例对网格模的加工调试流程进行介绍。

3.1 网格区域的选取

根据冲压成形原理以及制造调试经验,并非所有的凸模型面均可制作成网格状。通常利用三维软件UG或CATIA对拉伸模面进行数据分析,以选取合适的区域进行网格加工,避免机加后产生制件面品问题。根据后门外板网格加工调试过程中的经验,网格区域的选取应具备以下几个条件:

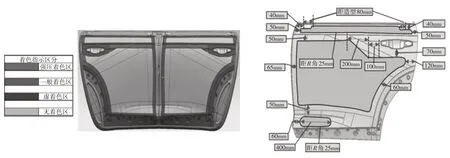

(2)冲压件的型面曲率半径应大于R350mm,且避开凸圆角距离大于7mm,主要是为了防止材料流动过程中出现拉伸变形,如图2所示。

图2 网格区域边界要求

(1)避开凹凸模非压料区域10mm以上:如果网格区域在落在研合的强压区,冲压件就会产生表面压伤问题。因此,在需要对进行网格处理的模具进行研合时,应提前进行着色指示,做好模面数据补偿和和研合规范,调试钳工在现场制作时应参照指示图进行研合,如表1所示的进行具体研合指示要求。

表1 研合着色指示

(3)应避开材料急促流入(R角附近)和材料流入较多的位置,且网格区域边角的圆角≥R5mm;具体要求如图3所示。

图3 网格区域示意图

3.2 网格模的研合

模具在进行网格加工前,要先对模具型面进行研合,这时需要提供研合着色指示图供现场钳工进行参考。同时指示中要明确研合过渡区和网格加工区。钳工应在研合时对于无着色区域和凸型成形的区域要进行精细的推研做好基准,从而减少后期调试过程中的面品问题。因此提前进行研合的规范化,不仅可以节约钳工研合时间,也可减少试模的机时和调试板料的使用,按照图4所示网格模研合指示。

图4 网格研合指示图

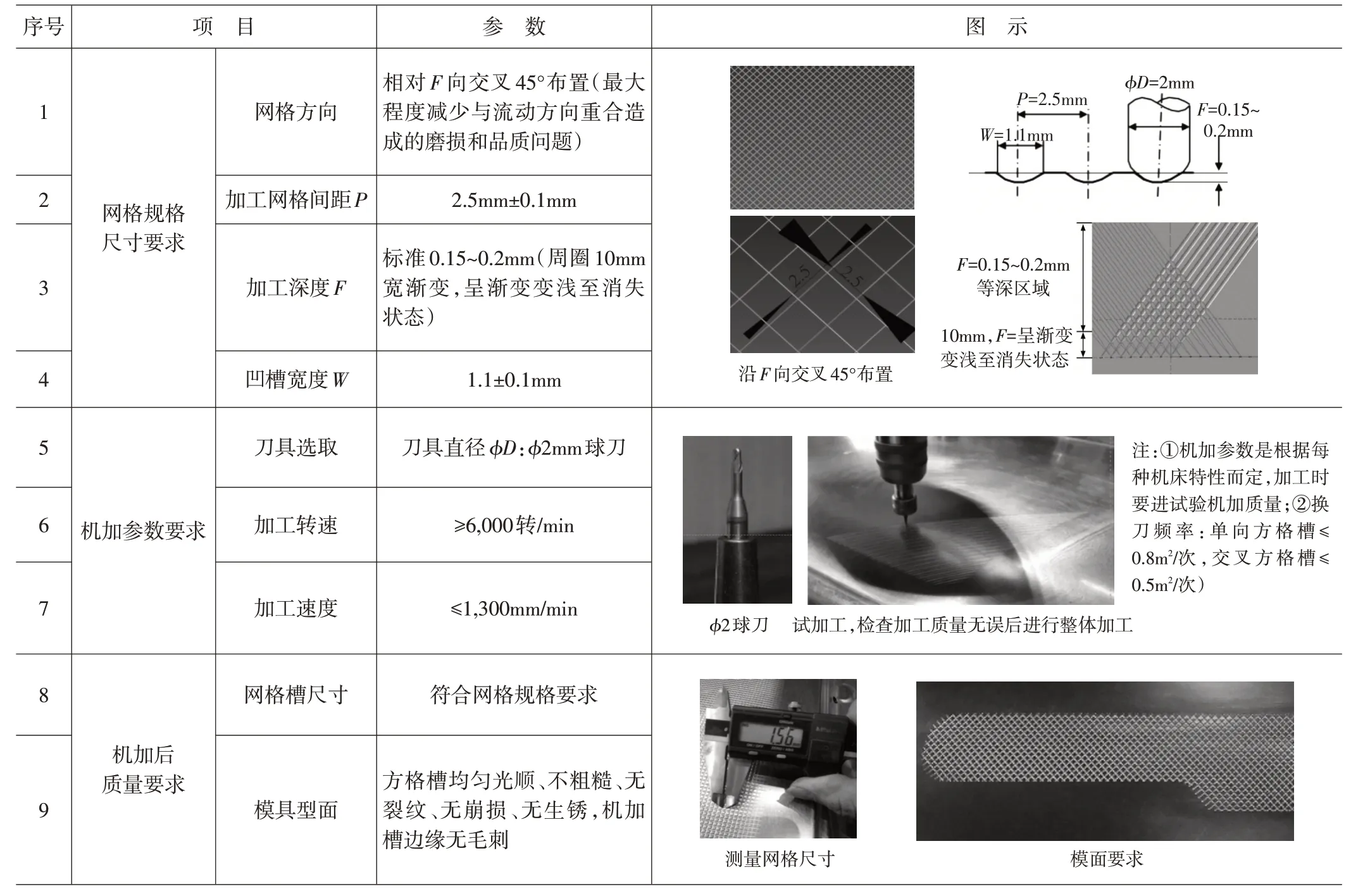

3.3 网格模的加工

网格模加工前应对制件进行面品封样,并保留样件。另外需要对模具型面进行扫描,与冲压件数据进行对比,必要时进行补偿。在上述工作完成的基础上,根据网格规格尺寸、加工参数、加工质量要求进行机加程序编程仿真与实物加工,表2对网格加工参数进行了详细的约束。

表2 网格加工参数

3.4 网格加工后的抛光

网格区域机加后,需要有一定型面处理经验的钳工进行型面的抛光和清洁,与普通模具保养作业有所区别,网格模加工的后处理要求如表3所示。

表3 网格模加工的后处理要求

3.5 网格加工后的镀铬

网格抛光完成后即可在生产压机调试出件,与封样件进行差异对比。如无异常情况,可安排模具型面镀铬,防止网格型面区域生锈。网格模镀铬的基本流程如下:

(1)抛光前保护措施:用2mm PVC软板遮蔽整个网格面,并在边界贴10mm胶纸保护。

(2)打磨抛光顺序:先打磨抛光网格以外的镀铬面,然后手工推磨抛光10mm胶纸过渡区,再用800#~1000#砂纸手工抛光网格面,以上流程如图5所示。

图5 网格模镀铬前处理要求

4 总结

通过生产验证表明,进行网格加工后的模具有效的降低麻点不良率,减少了冲压生产的在线停机处理和线下的返修。相信经过不断的积累和尝试,网格模对于减少制件的麻点率,提升制件质量会得到越来越广泛的应用。本文以某车型后门外板网格模为例,对网格加工的技术要点进行了详细的阐述和说明,希望能为从事相关研究的模具技术人才提供参考和借鉴。