模具“葫芦”状型芯加工工艺研究

2022-05-27田仕兴张美光

田仕兴,张美光

(贵州航天电器股份有限公司,贵州贵阳 550009)

1 引言

磨削是一种常用的半精加工和精加工方法,砂轮是磨削的切削工具,磨削时砂轮表面大量随机分布的磨粒在工件表面进行滑擦、刻划和切削,从而去除工件多余材料的机械加工方法。在磨削加工的过程中,其零件加工质量问题会受到很多因素影响,任何一个环节的失误都会造成零件出现瑕疵,导致加工零件的精度降低,最终造成零件不能满足使用的要求。在型芯成型加工的过程中,同样面对这些不可避免的问题。因此,需要对其机械加工方法进行探究,采用相应合理的加工方法,促进其加工精度的提高,提高零件的生产效率与合格率。

本文以某型号模具葫芦型芯加工为例进行具体讲述。

2 工艺方案分析

2.1 零件工艺性分析

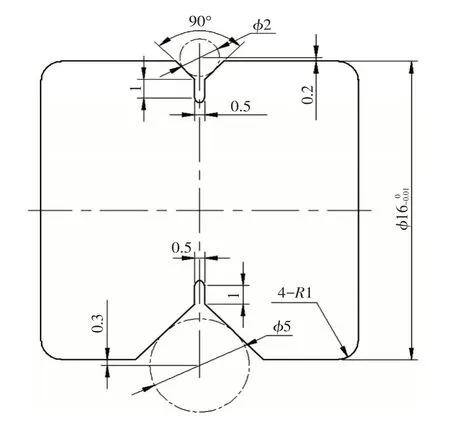

图1所示为某型号模具型芯常见零件图,该零件为圆柱状结构,由几个大小不一致的台阶外圆和葫芦形状的头部组成,材料为日本大同SKD11,硬度为58~62HRC,要求头部成型部分粗糙度值不大于Ra0.4μm。

图1 某型号型芯常见零件图

常用加工方法为,无心磨(ϕ2.2mm)-工磨(磨端面)-工磨(退刀槽)-无心磨(ϕ1.86mm)-数控工磨(头部成型形状)-数控工磨(头部台阶)-工磨(调长度及台阶尺寸)。该型芯的加工难点为头部葫芦形状的成型加工,各R角相切相连,内凹宽度小,砂轮修整难度大,砂轮磨损快,磨削时受热变形大,型芯刚度低,尺寸及表面粗糙度难保证等问题。

2.2 零件成型头部加工工艺的确定

型芯长台阶采用无心磨床加工成型,但型芯头部葫芦形状结构复杂,由直线段与多个曲面平滑相接组成,且内凹宽度小,采用一般磨削方法根本无法磨削,只能通过金刚笔加工出成型砂轮,再用成型砂轮进行磨削加工。但成型砂轮加工难度大,尺寸难保证,现只能采用数控工磨编程修整。

确定型芯头部成型段加工工艺的原则是保证零件的尺寸精度和表面粗糙度。根据零件工艺性分析,型芯头部成型的葫芦形状加工难度大,尺寸精度和表面粗糙度难保证,故而为保证加工要求,采用数控工具磨床分粗、精两次磨削加工成型,在加工过程中,数控磨床循环流动的防锈水不断冲刷清洗,带走磨削热量,从而降低零件变形;精加工时,降低磨削进给量,进一步降低磨削受热,从而保证磨削尺寸精度和表面粗糙度。

2.3 磨削难度及问题

该类型芯直径小长度长,属于典型的细长轴零件,磨削时极易振动和弯曲变形,主要有以下几方面的难点和问题:①细长轴刚性差,磨削时受轴向的夹紧力、径向的磨削力,极易造成弯曲变形;②磨削时磨削部位产生大量的磨削热量,造成工件冷热不均变形,且这种变形量很不均匀;③工件高速旋转时,在离心力的作用下,极易产生振动,特别是中间部分,振动较大,影响工件的磨削精度和表面质量。

另外,根据磨削原理,在磨削加工时,不管是粗加工还精是加工,零件受热变形不可避免,所以保证砂轮的锋利度特别重要,除选择磨削性能好的砂轮外,提高砂轮的修整频率,是在加工过程中有效保证砂轮锋利度的有效手段,可以极大的保证磨削质量。

2.4 磨削问题改进措施

经过以上分析,工件长台阶外圆(ϕ1.86mm)采用无心磨磨床磨削加工成型,加工过程只涉及到磨削热变形,可以通过磨削液解决。

但对头部葫芦形状的磨削加工,磨削问题主要为磨削受热变形、弯曲变形和磨削振动问题。对于受热变形问题,主要是工件在磨削时会产生大量的磨削热,磨削热引起工件变形,使工件的尺寸难于控制。改进的方法主要是以水溶液冷却,降低工件磨削区域温度,润滑性能较好的水溶液连续充分的冲洗磨削部位,不但能有效清洗砂轮使其保持锋利,还能带走碎屑、磨削热,提高砂轮的耐用度、降低工件受热变形,同时也能有效地保证零件的加工质量。

对于弯曲变形和磨削振动问题,可以通过自制磨削夹具,将两端顶尖夹紧改为长台阶段夹具支撑,这样,可极大的减少受力长度,从而降低弯曲变形和磨削振动问题。

3 磨削夹具及工件装夹

3.1 定位基准选择

定位基准选择极为重要,重点考虑是如何减少工件的定位误差,保证工件的加工精度,同时也要考虑工件装卸方便夹具结构简单。一般应遵循下列原则:①基准重合原则;②基准统一原则;③自为基准原则;④互为基准原则;⑤装夹方便原则。

3.2 磨削夹具的目的

磨削夹具的目的是缩短工件的夹持受力长度,将两端顶尖夹紧受力改为长台阶外圆受力,这样可降低型芯受砂轮径向切削力的影响,防止工件在切削力的作用下发生位移偏动,同时,受力长度变短,极大的降低了型芯高速旋转时的振动问题。

3.3 磨削夹具的设计

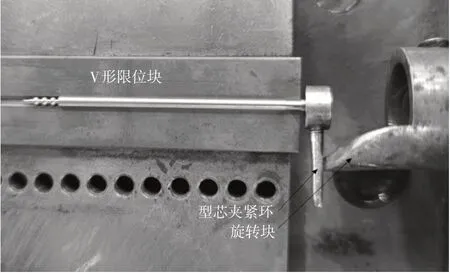

头部葫芦形状磨削夹具的设计原理是将型芯长台阶外圆(ϕ1.86mm)段置入夹具“V”形槽内(见图2),使用压紧块压住型芯,从而实现型芯径向的限位;通过大径端面的固定,实现型芯的径向限位;使用外置电机带动夹紧环实现型芯的转动,然后控制成型砂轮的进给实现型芯头部形状的加工。“V”形固定块下置浮动弹簧,用于抵消机床抖动对零件加工的影响,同时可提供预压力,保证型芯磨削时受砂轮切削力均匀一致,夹具设计图如图3所示。

图2 “V”形限位槽

图3 夹具设计图

实际加工中,根据型芯长台阶外圆尺寸选择合适的“V”形夹紧块。并根据型芯外圆直径的大小,选择合适的压块夹紧力,夹紧力大,型芯转动速度不均衡,磨削面不圆滑自然,夹紧力小,型芯易沿径向跳动,影响磨削尺寸一致性和磨削圆度,降低磨削质量。

3.4 工件的装夹

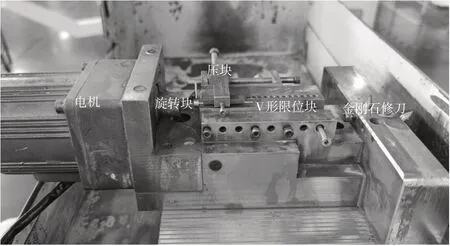

型芯夹具校正后固定在机床上,金刚石修刀和型芯“V”形槽处于一条直线上,从而只需砂轮的移动并可实现成型砂轮的成型加工、加工过程中砂轮的修整和型芯的磨削加工,避免了机床台的移动,有效保证加工尺寸一致性。夹具固定在机床上如图4所示,型芯夹紧转动及所处位置如图5所示。

图4 夹具固定在机床上实物图

图5 型芯夹紧转动及所处位置图

4 砂轮及机床参数选择

4.1 砂轮选择

型芯材料为SKD11淬火材料,该材料具有较好的耐磨性、淬透性、强韧性、热稳定性、抗压强度。针对SKD11材料具有较好的耐磨性和硬度,选择SA240-L5V-P砂轮,该种单晶刚玉砂轮具有硬度高、韧性大、自锐性好、耐高温、热态性能稳定等优点,适合用来精加工淬火后的型芯零件。

4.2 切削参数的选择

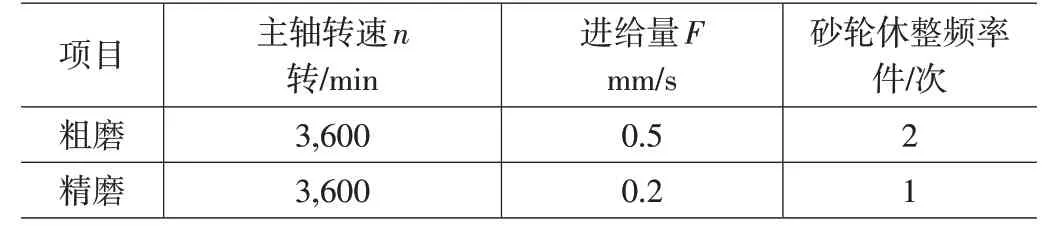

根据加工特别及加工要求,可以按表1所示进行切削参数选择。

表1 切削参数

实际加工过程中,可根据零件材料和尺寸精度要求,适当调整砂轮休整频率,以提高加工效率。

4.3 成型砂轮修整程序

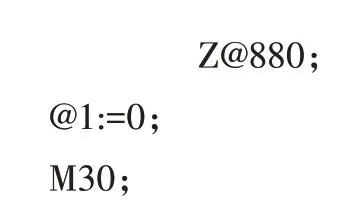

根据图1的尺寸及形状要求,成型砂轮修整程序如下:

4.4 金钢笔修刀的选择

根据砂轮材料的切削性能与葫芦形状两圆弧处角度选择金钢石修刀。在成型砂轮休整的过程中金刚笔会出现一定的磨损,粗加工时选用价格经济实惠的人工合成金刚石修刀,精加工时以选择保证零件的加工精度和产品质量为主,应选择硬度更高耐磨性更好的天然金刚石修刀。金刚笔尖角角度为45°(见图6),因为45°金刚笔强度大磨损慢,且在修整成型砂轮时,不会出现走刀干涉无法修整加工的问题。

图6 金刚石修刀

4.5 切削用量的选择

(1)砂轮修整时进刀量选择。

a.粗磨时,为提高生产效率,每次修整量为0.005mm,修整总量为0.02mm。

b.精磨时,为提高表面粗糙度,每次修整量为0.002mm,修整总量为0.01mm。

(2)切削用量选择。

a.粗加工时一般以提高生产效率为主,同时也考虑经济性和加工成本,在保证零件加工加工质量的前提下,为提高生产效率,可选择稍高的进给速度,一般取0.5~0.8mm/s。

b.精加工时应在保证加工质量的前提下,兼顾磨削效率、经济性和加工成本。当加工精度、表面粗糙度要求高时,确定进给速度应稍低,一般为0.2~0.4mm/s。刀具空行程时,特别是远距离“回零”时,可以选择机床数控系统给定的最高进给速度。

4.6 工件的成型磨削

经过以上夹具设计制造并安装,型芯装夹及机床参数设置,成型砂轮修整等,加工后型芯实物如图7所示。

图7 葫芦型芯磨削实物图

5 总结

通过对葫芦型芯的工艺性分析、加工问题及改进方法的论述,介绍了该类型芯的磨削夹具设计、工件夹持及机床参数设置,描述了成型砂轮的修整程序,解决磨削实际加工中遇到的复杂形状零件加工问题,保证加工质量和尺寸精度,提高工作效率,对此类成型零件的加工具有重要的参考意义。