翘板式螺纹盖注射模设计

2022-05-27许聪艳

0 引 言

翘板式螺纹盖应用于日化塑料包装盒上,配套使用满足开盖方向与手握瓶身方向一致,开合动作时满足上、下盖按压稳定。现对翘板式螺纹盖的上、下盖组装结构和装配精度进行优化,设计了成型下盖的模具双向对内抽芯机构,同时优化了下盖的内塞密封方式,结合塑件螺纹起始位置定向要求,设计了模具螺纹快速复位同时精确定向的组合结构,解决模具成型零件定位难、复位难的问题。

1.1 资料来源 选取2015年11月-2016年1月在上海市第一妇婴保健院定期产检并最终分娩的孕28~34周的子痫前期高危孕妇271例。高危孕妇应符合以下入组条件之一:①年龄≥35周岁;②孕前BMI>27 kg/m2;③妊娠期糖尿病;④前次妊娠子痫前期病史;⑤子痫前期家族史;⑥一级亲属高血压;⑦孕后初发型高血压,不伴蛋白尿;⑧孕后初发蛋白尿,不伴有高血压;⑨严重水肿、肝酶升高等临床表现。排除标准:①年龄<18岁;②多胎孕妇;③胎儿畸形或胎儿染色体异常。

1 塑件结构和工艺分析

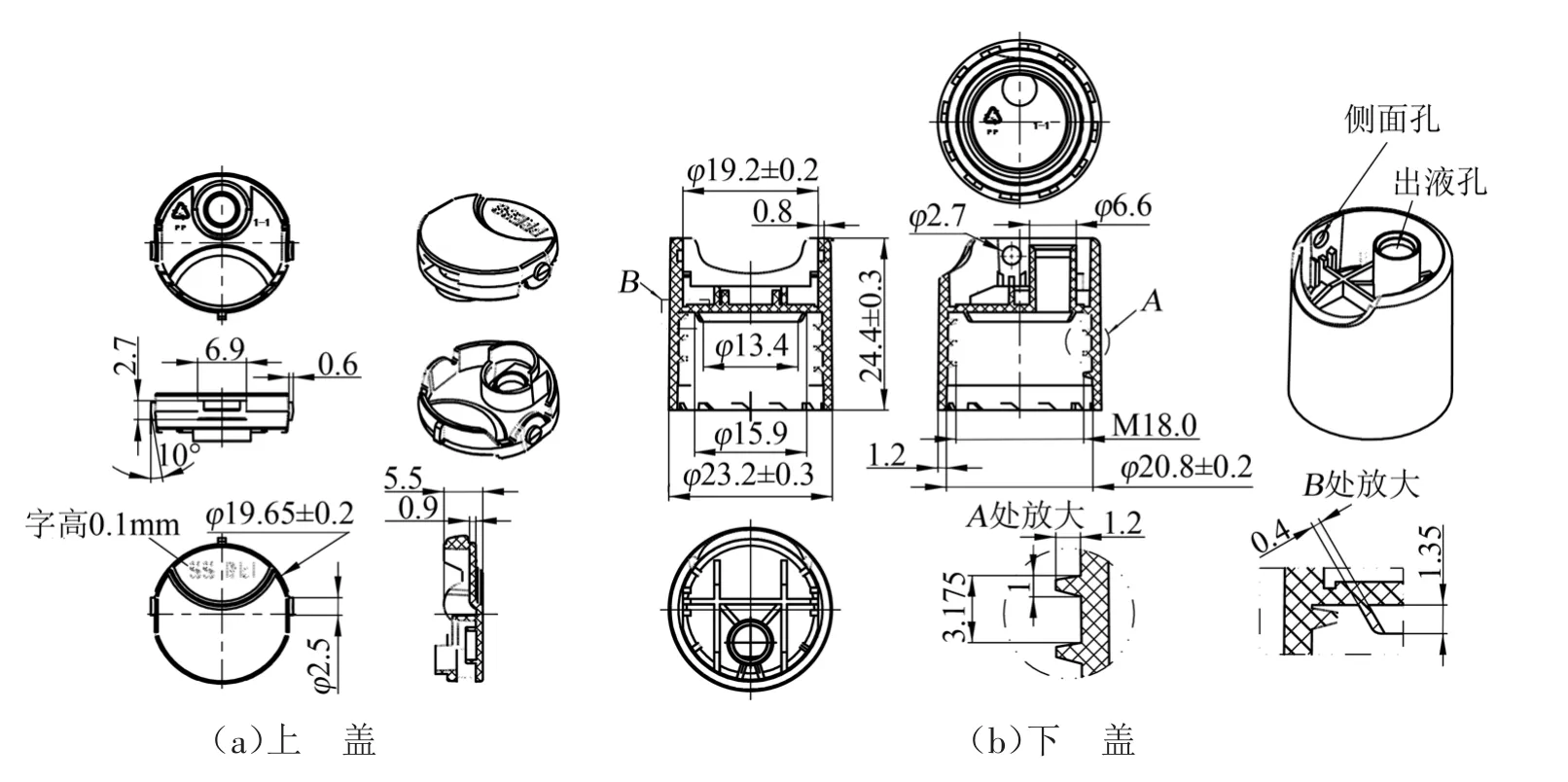

塑件结构如图1所示,分为上、下盖,通过上盖的轴对应下盖的孔,单边过盈量设计为0.1 mm配合套装成一体,上盖前后按、压与下盖形成开、关的动作关系。上、下盖材料均采用PP,其具有良好的结构功能与注射工艺性能,收缩率为1.6%,质量轻、耐化学性好,适合日化塑料包装使用。

上盖主要特点:①平均壁厚为0.9 mm,外径为

19.65 mm,高为5.5 mm,两外侧转轴设计为直身圆柱,尺寸为

2.5 mm×0.6 mm,端面自带10°斜坡导向,并连接半圆立壁以做转轴动作;②设置内外双直身密封圈,与下盖的出液孔同轴度过盈配合并密封,侧出液口通道为6.9 mm×2.7 mm的长方窗口;③设计单圆点凸筋,正向斜坡全

角过渡,对应下盖立壁内径

19.2 mm过盈配合,上下方向按压时,形成点动开关。

下盖外形尺寸为

23.2 mm×24.4 mm,平均壁厚为1.2 mm,主要特点:①上半部分配合上盖装配,均布“井”字筋条,出液孔直径为

6.6 mm,模具成型时为碰穿结构,立壁两内侧凹进两圆孔尺寸为

2.7 mm×0.8 mm,模具为双向对内抽芯结构,孔下3条筋呈半圆结构,作为支撑孔轴转动端面;②下半部内设3圈M18.0 mm梯形单螺纹,深1.2 mm,宽1.0 mm,螺距3.175 mm,止转齿内置,利用内径端面壁厚,模具采用模内旋转脱模推出方式;③盖与瓶口配合关键在于密封方式,设计具有弹性的向内牛角形密封圈,外径为

15.9 mm,内径为

13.4 mm,高为1.35 mm,壁厚为0.4 mm,模具设计倒锥形型芯,规避与螺纹型芯旋转摩擦损伤

。

2 模具结构优化设计

所以说社会工作增能理论相较于传统的另一个理论创新就是,在如何去做的问题上,进行了由用外部纠正内部到从内部寻找资源去增强内部的范式转换。

2.1 双向对内抽芯机构

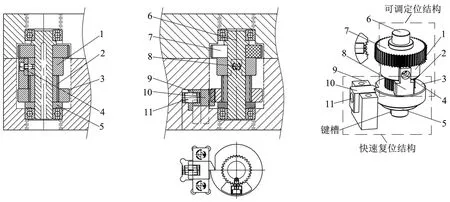

螺纹快速复位结构:限位滑块10设计为条形结构件,安装在限位滑块底座9的条形凹槽中,可前后移动,限位滑块10尾部内置弹簧,头部呈凸出的斜直角结构,一边为45°斜角,一边为90°直角;角型限位轮3设计为带有“L”直角的内凹缺口圆轮,一直与限位滑块10圆周面保持接触。在弹簧11的作用下,限位滑块10头部始终顶住角型限位轮3的圆周面,当旋转脱模结束时,图3所示的螺纹型芯需要反向旋转恢复到螺纹起始位置,角型限位轮3与传动齿轮7同步反向旋转,在一个圆周内,限位滑块10头部的90°直角边会顶入角型限位轮3上的“L”直角缺口位置而停止反转,此位置就是螺纹起始位置即复位的起始位置,也是最多旋转一周所需要的时间。

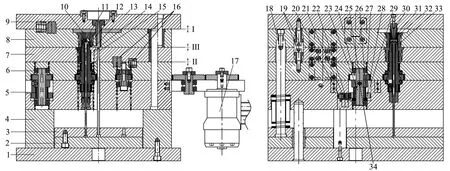

塑件为可单手操作的通用类盖品,需求量大,采用1模16腔(横4竖4)平衡式进料布局。模具结构特点:①在有限的模具空间内,设计双向对内抽芯结构;②设计一动一静结构,防止牛角形密封圈型芯与螺纹型芯之间的旋转脱模动作摩擦;③设计一套复合型装置,即螺纹型芯快速复位和螺纹起始可调定向的二合一集成机构。

设计作用:①螺纹型芯4为旋转脱模芯轴,其外径与静止的止转齿镶件5内径圆周紧配合,成型塑件止转齿部位,而内径则与密封圈型芯3圆周紧配合,成型塑件牛角形密封圈部位,在其内外径配合段增设足够长度的定制滚珠式自润滑铜套,避免因旋转摩擦导致烧伤;②密封圈型芯3因塑件牛角形密封圈结构,头部设计为倒锥60°的型芯,其锥形大头直径

15 mm,小头直径

8 mm,总长149 mm,属细长型受力零件,直径越小刚性越差,故头尾各设置一个长筒定制滚珠式自润滑铜套,增强其刚性及强度;同时密封圈型芯3设计为不转动的型芯,固定在模板上,当螺纹型芯4旋转脱模时密封圈型芯3不旋转,始终静止,可以保证与出液孔型芯1碰穿位置固定,避免成型塑件产生飞边;③推杆2设计为不转动的成型零件,安装在密封圈型芯3中间,只进行垂直推出和复位,避免旋转摩擦而烧伤。

2.2 螺纹型芯与密封圈型芯组合结构

螺纹型芯与密封圈型芯组合结构如图3所示,螺纹型芯4与密封圈型芯3是模具结构中重点受力成型零件,属于主要旋转脱模零件,螺纹型芯4与密封圈型芯3之间安装定制的自润滑长筒轴承,端部与尾部各一套,保持同轴度的同时起耐磨作用,避免与相邻密封圈型芯3之间的旋转摩擦,设计时增加抱轴式受力轴承组合,提高同轴度以提前消除抱轴受力不均和旋转扭矩偏差带来的摩擦发热易烧伤隐患。

由表5可以看出,算法3功耗计算的时间效率最高,ACE2.0因采用了BDD符号模拟法计算信号概率,功耗计算的时间效率最低,算法1功耗计算的时间效率要低于算法4.

上述设计的作用:①抽芯和复位等所有动作的动力来源于模具分型面的开合,借助模板开合带动模具零件来回动作,动作同步,精准省时;②开设偏离中心5 mm的左右贯通隧道,以安置一对相向对内抽芯滑块,实现在有限空间内完成抽芯结构的设计,同时保证其刚性,以延长模具使用寿命;③设计单边10°的燕尾槽,在开模行程10 mm内实现横向抽芯行程1.7 mm,抱紧力小,耐摩擦,另外此抽芯结构所有零件皆可单独加工,制造简易,装配方便。

根据涌流理论,当三个条件(挑战性-技巧平衡、清晰的目标和明确的反馈)具备时,涌流体验产生。在口译的过程当中,译员的目标十分清晰,简而言之,即将听到的语言译成另一种语言使双方达到沟通的目标;另外,当译员在译时接受到及时的反馈(如观众的反应、演讲人的眼神等)同时认为自己的口译能力能够胜任要求的时候,理论上译员会进入涌流状态。

2.3 快速复位与可调定向集成装置

普通流道注射的16腔内螺纹盖模具成型周期为18~20 s,设计合理的脱螺纹机构,既提升了成型塑件的尺寸精度,又提高了生产效率,还能降低生产成本。图3所示螺纹型芯4反转复位时间及螺纹起始位置调整定位周期保持一致,该设计将快速复位及螺纹定位两者需求集成为一整体结构,实现快速复位与可调定位功能,固定安装在模板上,靠近模架侧设置开放式操作窗口,方便手工调整定位,如图4所示。集成结构由共用件传动轴6、共用件传动齿轮7(与图3中螺纹型芯4上的从动齿轮传动比为1:1)、可调定位结构(固定轮1、2,定位固定块8,锁紧螺钉4)、快速复位结构(限位滑块10、限位滑块底座9、弹簧11、角型限位轮3、封片5)组成,传动轴6自带键槽贯穿所有结构件,属于传动芯轴,传动齿轮7的螺纹旋转脱模动作驱动其自转,顺时针旋转脱模,逆时针反转复位,封片5作为整套结构零件组装后的紧固件,使所有零件集成为一整体结构。

双向对内抽芯机构如图2所示,模具对内抽芯结构如何在定模型芯1的有限空间内准确成型塑件并有效生产,将影响与上盖的装配精度及成品的开合使用功能,解决方法是在定模设计一套隧道式小尺寸的双向同步对内收缩抽芯结构,并借助模板的开合完成左右对内抽芯和自动复位动作。双向对内抽芯结构装置由定模型芯1、内抽芯滑块2、内抽芯滑块底座3组成。定模型芯1加工一个宽5 mm的隧道,左、右内抽芯滑块2安装在其内,在隧道内可横向移动,碰到定模型芯1台阶后停止,内抽芯滑块底座3固定在定模座板4上,通过双斜坡燕尾槽与左、右内抽芯滑块2组装一起,斜坡燕尾槽设计为单边10°,10 mm的垂直移动行程,有效横向距离为1.7 mm,可以成型下盖内侧孔深0.8 mm部位。开模时分型面I打开,内抽芯滑块底座3在开模力作用下跟随定模座板4一起与型腔板镶件5做垂直分离运动,内抽芯滑块2通过与内抽芯滑块底座3之间的燕尾槽,在定模型芯1隧道内同步横向抽芯动作,即内抽芯滑块底座3随模板做垂直分离,而内抽芯滑块2在定模型芯1的隧道式滑槽内做左右对内移动,直至达到分型面的有限行程10 mm而终止,完成抽芯动作;当模具合模时,内抽芯滑块底座3在定模座板4的带动下做垂直向下合模动作,同理内抽芯滑块2因燕尾槽作用同步做左右对外复位动作,直至合模行程完成,即复位结束,等待下一个运动周期

。

综上所述两大结构集成设计,通过螺纹型芯旋转脱模后快速反转复位结构,注射成型周期缩短了2~3 s,优化在18 s以内,而螺纹起始位置的即时可调结构既节约了每次开机螺纹定位调整时间又保证了塑件的成型质量及一致性。

社会主义核心价值观如何培育与践行?习近平总书记2014年5月中旬到上海考察时指出,“培育和践行社会主义核心价值观,贵在坚持知行合一、坚持行胜于言,在落细、落小、落实上下功夫。”志愿服务作为普通老百姓自觉的助人行为,充分体现了细、小、实的特点,是培育和践行社会主义核心价值观重要载体。笔者拟结合泉州志愿服务开展的现状与特点,探讨完善志愿服务,培育与践行社会主义价值观的思路。

可调定位集成结构设置在模架边侧的调整窗口,可以即时调整螺纹起始位置,定位固定块8上部通过锁紧螺钉4与固定轮1、2固定,定位固定轮8还通过齿轮啮合与传动齿轮7固定,是连接固定轮1、2与传动齿轮7的中间固定件。松开固定轮1、2与定位固定块8之间的锁紧螺钉4,此时传动齿轮7处于无啮合状态,手动拨动传动齿轮7左右角度,通过连接在一起的传动齿轮7和传动轴6同步带动螺纹旋转脱模齿轮组上的16腔螺纹型芯同方向同角度改变,实现螺纹起始位置的改变,直至所需角度正确而停止,即完成一次完整的定位调整,因传动齿轮7与螺纹旋转脱模齿轮组的从动齿轮传动比设计为1:1,所以角度的改变与行程是一致的

。

设计原理:止转齿镶件5固定在模板上,在螺纹型芯4旋转脱模时防止成型塑件同步旋转,并随之抱紧塑件一起推出直至脱离螺纹型芯4;螺纹型芯4配合旋转脱模机构的齿轮组合进行螺纹旋转脱模,直至塑件完全脱离,安装定制的长筒自润滑轴承以减少摩擦损伤。密封圈型芯3是密封圈成型件,也固定在模板上,与螺纹型芯4一起参与旋转脱模动作,设计为相对静止零件,与出液孔型芯1静态碰穿,防止成型塑件产生飞边;推杆2固定在推杆固定板7上,属于相对静止零件,负责最后垂直方向的推出动作,直至塑件自动脱离模具

。

3 模具工作过程

设计的注射模结构如图5所示,模具总体外形尺寸为480 mm×450 mm×400 mm,采用3次分型,先通过即时可调定位机构调整螺纹起始位置的一致性和准确性,保证生产前16腔待成型下盖的螺纹方向正确。模具定模先完成模内双向对内抽芯以成型下盖内侧孔,再通过动模的模内旋转脱模机构完成螺纹及牛角形密封圈的成型,最后由中间推杆推出塑件后合模,一圆周内螺纹反转复位,由此完成一次成型周期,具体工作过程如下。

(1)模具通过模板边侧的调整窗口松开锁紧螺钉34,取下定位固定块23,根据待成型塑件螺纹起始位置的左右偏差角度值,手动调整内置的调节齿轮27,直至所有螺纹起始位置正确且一致后,重新安装定位固定块23,并与固定轮26锁紧,至此模具的螺纹起始定位调整工作完成

。

(2)在注塑机开模力作用下,定模部分先开模,即分型面I打开,定模座板9和定模板8打开,主浇口凝料被拉料杆15拉断,同时与密封圈型芯13端面碰穿的出液孔型芯10也随之分开,固定在定模座板9上的内抽芯滑块底座30沿燕尾槽逐渐抽离定模型芯31,并同步带动左右内抽芯滑块32在定模型芯31隧道内进行同步双向对内抽芯,定模座板9和定模板8持续打开,因限位螺钉19的作用,运动10 mm后完成内侧孔的抽芯。

(3)在弹簧16的作用力下,动模开模,即分型面II打开,液压电机17驱动脱模机构的齿轮组,带动螺纹型芯12顺时针旋转脱模,此时密封圈型芯13和推杆14都不动,而推板7带着止转齿镶件11同步推出塑件,其后主分型面III打开,浇口凝料在拉料杆15的作用下与成型塑件分离,随着开模行程的逐步增大,塑件的牛角形密封圈先脱离密封圈型芯13,开模至限位螺钉19的10 mm限位时,塑件螺纹完全脱离螺纹型芯12,分型面II停止打开,主分型面III继续打开,直至限位拉杆18的限位行程终止,液压电机17收到注塑机信号停止,此时推杆14和拉料杆15同时开始推出动作,直至塑件与流道凝料完全脱离模具,而后响应注塑机的复位信号推杆14和拉料杆15自动复位。

取转接3次后的上述培养液1 mL适当稀释后分别涂布于MRS初筛平板和ATB初筛平板上,25℃培养48 h后,以菌落周围有透明圈的菌落为目的菌进行挑菌,革兰氏染色,斜面保存阳性菌并进行后续验证及保藏。

(4)液压电机17再次接受信号,驱动齿轮组做逆时针螺纹复位转动,通过1∶1的齿轮传动,传动轴25带动传动齿轮24和角型限位轮28反向旋转,同时限位滑块21在弹簧20的作用下,在反转一周的行程内,将顶住角型限位轮28的“L”位卡槽,此动作促使齿轮组停止反向转动,液压电机也因此停止转动,螺纹型芯12恢复到起始位置,等待下次动作。

(5)模具开模动作结束,注塑机发出信号,模具零件在注塑机滑块的作用力下开始合模,定模的内抽芯滑块底座30带动左右内抽芯滑块32双向对外抽芯复位,当所有模具零件复位结束,模具完成一次注射周期。

4 结束语

设计的模具采用隐藏式双向对内抽芯结构,在有限空间内实现2个内侧圆孔的成型,精度符合要求。优化了牛角形密封圈成型零件与螺纹型芯的组合结构,避免倒锥形型芯与螺纹型芯旋转脱模时相互摩擦损伤,保证成型塑件质量的同时,延长了模具的使用寿命。模具增设了螺纹旋转脱模后快速复位及螺纹起始位置即时可调的集成装置,提高了模具生产效益。通过模具结构设计的优化,经实践生产证明,生产工艺合理,已持续生产300万件塑件,各项质量指标均达到了标准。

[1]曾焕彬,许聪艳,李国煌,等.一种按压式瓶盖:中国,ZL 2019 2 0649965.1[P].2019-05-08.

[2]曾焕彬,陈钦江,许聪艳.一种能提升千秋盖密封效果的注塑模具:中国,ZL 2019 0649965.1[P].2019-05-08.

[3]杨俊杰,桂质勋.推板螺杆式自动脱内螺纹注塑模设计[J].模具工业,2006,32(1):49-51.

[4]曾焕彬,陈钦江,许聪艳.一种快速定向可调螺纹起始牙瓶盖注塑模具:中国,ZL 202020292151.X[P].2020-03-11.

[5]曾焕彬,陈钦江,许聪艳.一种快速定向可调螺纹起始牙瓶盖注塑模具:中国,ZL 202010164885.4[P].2020-03-11.