造孔剂对流延法制备的阳极支撑SOFC性能的影响

2022-05-26夏美荣田丰源颜晓敏邹高昌

夏美荣,田丰源,颜晓敏,邹高昌,刘 江

(华南理工大学环境与能源学院新能源研究所广州市能源材料表面化学重点实验室,广东广州 510006)

燃料电池是一种将燃料的化学能直接转化为电能的装置,具有清洁高效的优点,被誉为21 世纪最重要的清洁能源技术之一。在各种燃料电池中,固体氧化物燃料电池(SOFC)具有很多突出的优点:SOFC 是全固态结构,可以避免液态电解质燃料电池的漏液和腐蚀等安全问题;拥有较高的工作温度,高温下电化学反应更快,因此不需要借助贵金属[1]来催化反应过程,可以大大降低经济成本。

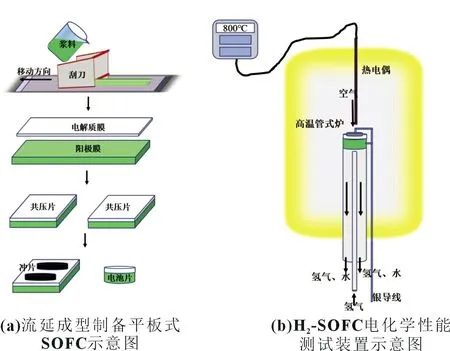

目前常用的SOFC 制备工艺主要有以下几种:干压法、离心沉积、旋涂法、相转换法、丝网印刷法和流延法等。在陶瓷制造中,流延法广泛应用于大面积、薄平陶瓷材料的制备[2]。其中流延法具有明显的优点:(1)设备和原材料的总成本低;(2)产品一致性和重现性高;(3)薄膜生坯可以根据设计厚度进行层压;(4)操作方便,设备简单,批量生产效率高。Howwatt等[3]在1947 年第一次用流延法制备出陶瓷层片电容器。此后流延法作为一种重要的平板式SOFC 制备工艺被广泛应用于实验室研究中。例如,Kyeong-Joon Kim 等[4]采用流延法制备掺锶和镁的镓酸镧(LSGM)电解质的SOFC 单电池的特性,测得电池在800 ℃的功率密度高达1.21 W/cm2。Jin 等[5]利用流延成型的便捷性制备梯度阳极支撑型电池,带有渐变阳极的电池输出功率在800 ℃达到了1.00 W/cm2。

SOFC 主要由多孔阳极层、致密的电解质层和多孔阴极层三部分组成,阳极支撑型SOFC 的电解质很薄,因此欧姆极化损失比较小,但作为支撑体和电极双重功能的阳极,由于比较厚,需要有良好的孔结构来保证燃料气向反应位点传输以及产物的排出。金属镍和具有氧离子导电性的钇稳定化氧化锆(YSZ)复合金属陶瓷是最常用的阳极支撑体材料,制备过程中是以NiO 和YSZ 的复合形式存在,电池运行前需要对其进行还原。虽然在NiO/YSZ 还原成Ni/YSZ 的过程中会产生一定的孔洞,但这些孔洞不能满足燃料气的传输从而造成较大的浓差极化,因此在制备过程中,需要添加造孔剂来增加孔隙率。造孔剂在生坯中占据空间,在高温下分解成气体被排除,留下稳定的孔洞[6]。

本文采用流延法来制备Ni/YSZ 阳极支撑SOFC,通过不同造孔剂(可溶性淀粉、石墨和玉米淀粉)产生的阳极微观结构差异来探讨阳极孔结构对SOFC 性能的影响。

1 实验

1.1 流延浆料的制备

将5.0 g 聚乙烯醇缩丁醛(PVB,天津光大冰峰化工有限公司,分析纯)溶于20.0 g 无水乙醇(国药集团化学试剂有限公司,分析纯)中,制备20%(质量分数)PVB-乙醇溶液以待备用。首先制备电解质浆料,具体的浆料成分见表1。将35.0 g YSZ、1.4 g Al2O3(烧结助剂,淄博信富盟化工有限公司,99.99%)、0.7 g 三乙醇胺(TEA,上海凌峰化学试剂有限公司,分析纯)和33.0 g 乙醇加入球磨罐中用行星式球磨机(南京大冉科技有限公司)球磨1 h。再加入聚乙二醇(PEG-600,上海凌峰化学试剂有限公司,化学纯)1.4 g,邻苯二甲酸二正辛酯(DOP,江苏永华精细化学品有限公司,≥99%)1.05 g 和PVB-乙醇溶液14.0 g 球磨1.5 h 得电解质浆料。然后制备3 种阳极浆料,如表1 所示。阳极A:将18.0 g YSZ 和18.0 g NiO(日本Inco,98%),5.4 g 可溶性淀粉(天津市大茂化学试剂厂,分析纯),1.5 g TEA,26.0 g 乙醇加入罐中球磨1 h,再加入PVB-乙醇溶液21.0 g、3.0 g PEG 和3.0 g DOP 球磨1.5 h 得阳极A 浆料。制备阳极B 和C 浆料时,将造孔剂依次改为5.4 g 石墨(天津市大茂化学试剂厂,分析纯)和5.4 g 玉米淀粉(宁夏广玉面粉厂,分析纯)重复上述操作即可。

表1 浆料成分 g

1.2 流延法制备单电池

如图1(a)所示,首先将浆料流延成薄膜:将浆料倾倒于刮刀内,流延机带动刮刀向前推进,形成薄膜,待薄膜干燥将其刮起,制得阳极膜和电解质膜以备用。然后对薄膜进行层压:将20 层阳极膜和1 层电解质膜放入热压机(PCH-600C,天津中环电炉有限公司)中,在压力20 MPa、温度20 ℃下层压20 min 得到薄膜板。用打孔器制成半电池生坯,在1 400 ℃的马弗炉中烧制4 h 后在电解质层涂刷一层钆掺杂氧化铈(Gd0.8Ce0.2O1.9,GDC,中科院宁波材料技术与工程研究所,99.5%)作为过渡层,在1 100 ℃烧制2 h 后,在GDC 上涂刷Ag-GDC 作为阴极,在850 ℃下烧制2 h。最后得到片式电池Ni-YSZ/YSZ/GDC/Ag-GDC。

图1 SOFC制备与测试示意图

1.3 电池的封装、测试和表征

如图1(b)所示,用银浆作为密封剂,将片式电池密封在石英管端口,阳极面朝管内部,用银线将电池的阴阳极引出至管的另一端,便于连接电化学工作站(Ivium A07095,荷兰Ivium 公司)。采用加湿H2(H2O 含量3%)作为燃料气(流速为50 mL/min),以环境空气为氧化剂进行测试。采用电化学工作站测试电化学性能。采用扫描电子显微镜(SEM,Hitachi,SU8010)进行形貌分析。

1.4 阳极孔隙率的测试

本实验采用阿基米德排水法测量孔隙率:将样品干燥后称其质量m1,然后将样品放入去离子水中煮沸2 h,待其降到室温后,拭去样品表面的水,称得饱和样品在空气中的质量m2。将饱和样品放入托盘中,同时将托盘浸在装有水的烧杯中,称得饱和样品在水中的质量m3。用以下公式计算得到样品的孔隙率q:

2 结果与讨论

2.1 电化学性能

从图2(a)可知三种造孔剂电池的开路电压都大于1.05 V,表明所测的电池气密性良好。玉米淀粉的功率密度845 mW/cm2为最佳,远优于石墨422 mW/cm2和可溶性淀粉312 mW/cm2的功率密度。由图2(b)可知,可溶性淀粉、石墨和玉米淀粉的欧姆阻抗分别为0.22、0.16 和0.08 Ω·cm2,极化阻抗分别为0.95、0.52 和0.11 Ω·cm2。石墨和可溶性淀粉的欧姆损失相差不大,可溶性淀粉的功率密度低于石墨是因为极化损失大于石墨。而玉米淀粉无论是欧姆阻抗还是极化阻抗都表现良好,所以玉米淀粉整体的功率密度远高于其他二者。

图2 三种电池的电化学测试图

2.2 微观结构讨论

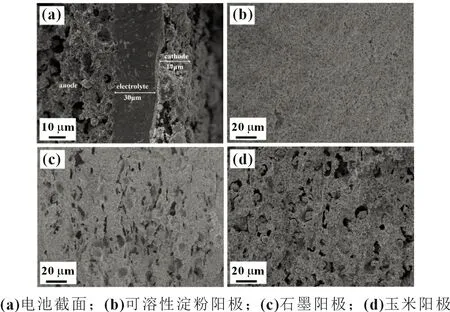

由图3 可知,可溶性淀粉虽然颗粒的表观尺寸很大(10~50 mm),但可见其轮廓圆润,实际上是由于可溶性淀粉的可溶性,在空气中的水气作用下形成团聚;石墨和玉米淀粉的粒径相对更小而且更加均匀,粒径大小在10~20 mm,石墨是多面体的块状形貌,玉米淀粉外形更加圆润,说明也有一定程度的团聚,但其团聚程度远不如可溶性淀粉。由粉粒的形貌分析可以推测出,在球磨混料的过程中,相同的球磨条件下,石墨和玉米淀粉比可溶性淀粉混合更加均匀[7]。同时,由于可溶性淀粉的可溶性,使其不易成为造孔的模板,在形成孔洞的时候,孔洞的大小也是较为不均匀,这样形成的孔道气阻较大[8]。

图3 三种造孔剂粉粒的SEM图

图4(a)是玉米造孔剂电池的横截面SEM 图,其他两类电池结构相似,都是由多孔阳极、致密电解质和多孔阴极构成。三个电池的阳极厚度在600~750 mm,都在正常厚度范围内[9],电解质和阴极厚度相近,电解质厚度在30 mm 左右,阴极厚度在15~17 mm,阴极的结构差别不大。由于阳极厚度、电解质和阴极结构等条件差异都在合理范围之内,可以分析三种阳极孔洞结构对电池性能的影响。由图4 可知采用可溶性淀粉造孔的阳极孔洞的孔径非常小,孔洞的相互连通也不够好。采用石墨造孔剂的阳极孔径大,相互之间有连通,但孔径分布不太均匀,特别是,由于石墨在浆料中倾向于富集在表面,因此流延制备过程中,其分布会随着刮刀的运动方向部分集中,因此造成横向的带状孔。玉米淀粉的孔道呈现柱状且分布较为均匀。阳极支撑的电池中阳极的微观结构与电池的性能密切相关[9],孔洞的大小、孔道的分布决定了电池的极化损失[10]。经阿基米德排水法测得可溶性淀粉、石墨和玉米淀粉孔隙率分别为32.7%、43.8%和52.4%。玉米淀粉作为阳极造孔剂得到的孔洞体积占总体积的比例最大。

图4 玉米造孔剂电池的横截面SEM图

通过三种阳极孔洞微观结构和孔隙率的结果我们推断出可溶性淀粉的孔径过小,气阻大,不利于燃料气的进入,整体的孔隙率也最小,导致浓差极化损失很大,电池性能较差。石墨阳极虽然有较大的孔,有利于气体的传输,使其电池的性能比使用可溶性淀粉造孔剂的好,但其平行于电解质方向的带状孔会影响电子和离子向阳极-电解质界面的传递[10],同时也影响气体向电解质方向的扩散,这些因素限制了电池性能的提高。玉米淀粉的孔道和孔隙率比其他二者都大,且存在开环孔洞,气阻小,有利于燃料气体流向阳极-电解质界面附近的反应位点,降低了浓差极化损失,同时,其不存在孔道结构的各向异性,有利于气体、离子和电子向阳极-电解质界面的传输,因此具有很好的电池性能。

3 结论

本研究采用流延成型的工艺,分别用可溶性淀粉、石墨和玉米淀粉作为造孔剂制备了多孔Ni-YSZ 阳极支撑的SOFC 单电池,对三种造孔剂制备的电池性能与阳极的微观结构之间的关系进行了研究和比较,发现可溶性淀粉作为造孔剂制备的阳极孔径过小,不利于燃料气体的有效传输,导致电池性能不佳,在800 ℃下运行的峰值功率密度为312 mW/cm2,极化阻抗为0.95 Ω·cm2;采用石墨造孔剂制备的阳极的孔径比较大,有利于燃料气体的传输,因此其电池性能有一定的改善,800 ℃时的峰值功率密度为422 mW/cm2,极化阻抗为0.52 Ω·cm2,但其横向孔道的特性影响了气体、离子和电子向阳极-电解质界面的传输,限制了电池性能的提高;相比之下,采用玉米粉造孔剂制备的电池兼具足够的孔隙率和孔道各向同性的特点,给出最好的电池性能,800 ℃时的峰值功率密度达到845 mW/cm2,极化阻抗仅为0.11 Ω·cm2。本研究表明,流延成型法制备的多孔Ni-YSZ 阳极的微观结构直接与采用的造孔剂相关,导致所制备的阳极支撑型SOFC性能的差异。应采用既具有成孔模板作用又能在浆料中很好地分散的造孔剂。