注凝石英陶瓷材料常见生产问题及分析解决*

2022-05-26曹俊倡杨显锋王洪升耿树文

曹俊倡 栾 强 杨显锋 王洪升 耿树文

(山东工业陶瓷研究设计院有限公司 山东 淄博 255000)

石英陶瓷材料[1]热膨胀系数小、抗热震性能优异、电性能好、介电损耗低,可作为耐火材料、玻璃冶炼用石英辊棒、多晶硅冶炼坩埚、介电陶瓷等材料进行使用。石英陶瓷辊棒则利用了其热性能稳定、杂质少的特点,作为玻璃制备过程中流平使用。多晶硅冶炼坩埚充分利用了石英陶瓷热稳定性好,在高温下析晶较慢,且即使析晶仍存在一定强度的特点[2]。石英陶瓷材料作为一种低介电陶瓷材料,介电系数可以控制在3.0~3.4,较为纯净的材料损耗<10-6/K,介电性能较为稳定,且受温度影响较小,可作为导弹天线罩、天线窗或者介质棒使用[3~5],美国的爱国者导弹所用天线罩即为注浆工艺制备的石英陶瓷质材料[6]。石英材料是目前应用最成熟、最稳定、性价比最高的陶瓷质天线罩材料[7]。

石英陶瓷材料制备工艺分为注浆成形工艺和注凝成形工艺[8,9]两种,其中注浆成形工艺以石英料浆为基础,采用石膏模具脱水成形技术,利用石膏模具吸收脱除石英料浆中水分和石英颗粒的沉降作用,在石膏模具表面形成石英坯体。石英陶瓷注浆成形工艺操作较为简便,对料浆要求低,材料较为致密,产品密度可达到1.9~2.0g/cm3。但是注浆成形也存在着成形周期长、设备空间占比大、材质均匀一致性差,且不易成形外形复杂产品的缺点。注浆工艺一般用来成形玻璃行业石英辊棒、金属冶炼用闸板砖等形状较为规则、较厚尺寸的石英材料。

石英陶瓷注凝成形工艺的发展可追溯到20世纪90年代,美国橡树岭国家实验室M.A.Jammy等发明的注凝成形技术[10~13]。注凝成形工艺属于半净尺寸成形技术,成形产品加工量较小,工艺利用在料浆中加入有机单体、交联剂和催化剂等,通过加温或者光引发等措施使有机单体发生化学交联凝胶反应生成高分子化学化合物,实现对无机粉料的粘结成形。石英陶瓷的凝胶成形技术在我国的发展开始于21世纪初[14],2010年前后逐渐成熟,在薄壁异形石英陶瓷材料的成形制备上已经大量应用。目前应用较成熟的领域有石英陶瓷坩埚、石英陶瓷天线罩等。注凝成形工艺制备产品周期较短、空间占比小、材质均匀一致性较好。但是相对注浆成形工艺,注凝成形工艺较为复杂、对料浆要求高、烧结过程需要进行一定时间的排胶过程,对烧结工艺操作要求较高。

笔者对注凝石英陶瓷材料的制备工艺进行了介绍,对注凝石英陶瓷生产中遇到的生产问题进行了分析总结,提出了较为可行的解决方案,并结合实际应用情况进一步进行了梳理。

1 注凝石英陶瓷生产工艺

1.1 注凝工艺

注凝生产工艺为湿法成形工艺,采用在粉体料浆中加入有机单体、交联剂等,通过催化、加热等手段使有机单体和交联剂发生交联固化反应,形成高交联状态的高分子有机物将固体粉料进行包裹,形成一定的坯体形状。

注凝工艺采用的单体根据其引发固化方式分为,其中包括丙烯酰胺类、丙烯酸脂类、丙烯酸类或盐类以及部分琼脂、果糖和明胶类单体等[15~16]。

交联剂的作用是与单体发生交联反应,产生体型结构的高分子。主要包括N,N-二甲基丙烯酰胺等。

注凝工艺采用的凝胶固化方式包括热引发型,光催化型等。其中热引发固化型较为稳定。

引发剂主要包括过氧化物类,包括过硫酸铵,过硫酸钾,双氧水等;偶氮类,包括V50等[17]。其中过氧化物类引发剂引发反应起始温度较低,在常温甚至在0℃以上即可引发凝胶反应。反应较为剧烈,为放热反应,并产生一定的杂氨类气体。反应交联程度相对较低,形成的有机物大分子一般在十几万以下。

偶氮类引发剂凝胶温度在40℃以上,反应较为温和,形成分子量较大,一般在几十万以上。

注凝工艺是一种成形工艺,在粉末冶金、无机材料粉料制备、有机碳材料制备和陶瓷坯体成形等领域都有较为广泛的应用。

注凝成形工艺在陶瓷坯体上的应用较为集中的有石英陶瓷和氧化铝陶瓷等。其中石英陶瓷的应用较为成熟。在石英坩埚、石英陶瓷天线罩等都有较为成熟的应用。

1.2 注凝石英陶瓷的发展

国内注凝石英陶瓷的发展来说主要是21世纪初,从美国引进注凝成形技术转化开始。注凝石英陶瓷开始逐渐由注浆工艺向注凝工艺过渡。

注浆工艺采用石墨粉等脱模剂,容易在石英产品中引入杂质。

注凝石英陶瓷的引入主要是解决石英陶瓷天线罩成形的问题,采用注凝工艺,罩体成形周期短、罩体均匀、杂质引入较少,罩体成品率较高。在解决了石英陶瓷天线罩的生产问题后,注凝石英陶瓷制备技术逐渐转向石英坩埚产品的生产,以解决多晶硅冶炼坩埚的生产。工艺方式也从料浆的球磨制备,逐渐向料浆球磨后二次加入大颗粒骨料的工艺改进,通过减水增加坯体致密度,大颗粒粉体的引入增加陶瓷韧性性能,增加其抗热震性能。

注凝石英陶瓷发展至今,已经较好地解决了大型薄壁异形产品的生产成形问题。

1.3 注凝石英陶瓷的生产工艺

目前注凝石英陶瓷成形工艺为通过湿法球磨进行料浆的制备,料浆制备完毕后加入一定量的单体、交联剂和分散剂等进行混浆,增加料浆中各相均匀性。

混浆完毕后,进行真空除泡并进行料浆注浆,加热凝胶固化等工序,形成坯体。坯体固化后进行保湿干燥、烘干等工序,并经过烧结后制备得到产品。

产品生产过程中加入单体为丙烯酰胺,交联剂为N,N-亚甲基丙烯酰胺。

坯体烧结过程中一般进行低温排胶,烧成温度一般集中在1 200℃~1 250℃,总体温度控制制度一般采用低温慢烧,高温快烧的操作制度。

2 注凝石英陶瓷生产问题及分析

注凝石英陶瓷产品的生产过程主要包括湿法球磨料浆制备过程、真空搅拌除泡和凝胶成形过程、干燥过程、烧结过程等组成。注凝石英陶瓷产品生产问题主要有外观问题、产品性能等,具体包括杂质黑点、灯检流痕、裂纹、气孔等问题。

2.1 石英陶瓷生产过程及控制点

注凝石英陶瓷产品的生产问题主要是和罩体成形过程中料浆、凝胶成形及干燥和烧结4个工序相关。

料浆的悬浮性、均一性、流动性影响罩体的注浆性能,凝胶性能和灯检外观。料浆均一性越高,悬浮性越高,罩体成形后均一性越好,罩体外观质量越好,缺陷越少。

真空除泡和凝胶成形过程是罩体由液体变为固体的转变过程,真空除泡不完全容易导致料浆中含有一定量的气泡,气泡在凝胶固化后会转变为气孔。凝胶成形过程实质为料浆中的单体、交联剂等在加热高温下发生的交联反应,由小分子量的有机单体交联为高分子量的聚丙烯酰胺。交联固化反应是一个吸热的聚合反应,但是在反应后会放出一定的反应热,并产生一定量的小分子气体。并且由于一定的交联反应的发生,会产生一定的收缩。

保湿干燥及烘干过程是石英陶瓷坯体失去自由水的过程,保湿干燥过程一般湿度保持在70%以上,温度一般维持在室温即可,保湿干燥时间控制在2天以上。烘干过程一般在坯体进行保湿后完成后烘干,烘干温度一般维持在120℃~150℃即可,烘干时间视坯体厚度确定,维持在8 h~24 h。保湿干燥和烘干过程操作不当容易造成坯体开裂。

烧成过程是石英陶瓷生坯陶瓷化过程,低温烧结有助于有机物的排胶,高温烧结是石英陶瓷固体颗粒之间进行固相反应的过程,通过固相反应实现陶瓷颗粒之间的传质,形成烧结强度。

2.2 注凝石英陶瓷常见生产问题及解决措施

注凝石英陶瓷生产过程中常见的问题主要有,气孔问题、裂纹、杂质、流痕等问题。

2.2.1 气孔问题

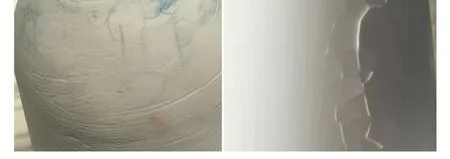

注凝石英陶瓷产品内部出现一定量的气孔分布,气孔直径在2 mm 以上(见图1)。气孔的存在不仅会影响材料的外观,气孔还会在陶瓷局部形成应力缺陷,陶瓷容易在气孔发生处强度降低明显,在受力过程中容易发生脆性断裂,产品破坏。

图1 注凝石英陶瓷产品气孔分布图

气孔的成因较多,料浆在真空除泡过程中未将气泡除尽、料浆进入模具过程卷入气体形成气泡、模具缺陷导致的凝胶过程中引入气泡以及凝胶反应产生的杂氨类气体是形成气泡的主要原因。解决气孔问题,需要从上述几方面进行处理。

(1)增加真空度和搅拌真空除泡时间。搅拌除泡时设备真空度不足、除泡时间较短,料浆中的气泡没有充分去除,注浆过程中将气泡引入到坯体中,容易导致气孔的形成。一般而言,真空度要控制在-0.085~-0.095 MPa,抽真空时间视料浆的体积、搅拌转速进行确定。料浆体积越大、转速越低,搅拌真空除泡时间需要越长。

(2)针对料浆进入模具裹入气体,在料浆中形成气泡。一般采用注浆或者引流浇注操作,操作过程一定要慢,避免料浆流速过快,形成湍流或者在模具形貌变化较大处卷入空气,形成气泡。

(3)模具缺陷导致的气孔。此类气孔一般数量较多,成片分布。现有成形模具多为铝制模具。此类模具成形多采用翻砂浇注成形,导致模具中容易出现杂质或者气孔缺陷。模具气孔缺陷在石英陶瓷水浴加热凝胶过程中,伴随着加热过程会产生气体膨胀,将模具缺陷中的气体排入到石英坯体中,形成气孔。这种情况的解决方法,一般选择精铸铝或者钢制锻打模具,通过提高模具材料品质,解决模具中的气孔缺陷问题。

(4)凝胶缩合反应产生气体,导致在坯体中形成气孔。凝胶聚合反应较为剧烈,单体和交联剂在高温下发生聚凝缩合反应,反应速度较快时,瞬间产生一定的杂氨类气体,在凝胶过程中气体没有完全排出即发生凝胶,导致形成气孔。凝胶反应时间较短,且引发剂多为过氧化物类引发剂,是出现这个问题的主要原因。解决这类问题主要从降低凝胶聚合反应的剧烈程度着手,通过采用低水浴温度和偶氮类温和聚合反应引发剂进行凝胶固化反应,降低凝胶反应剧烈程度,避免杂氨气体的瞬间反应溢出。

2.2.2 裂纹

注凝石英陶瓷产品凝胶成形后的坯体在干燥或者烧成过程中形成裂纹,其中坯体的裂纹大多发生在坯体形状变化较大的拐角处等应力集中位置。产品烧成后形成的裂纹多为长条状裂纹或者表面的皴裂纹等。

(1)坯体形成的裂纹主要为凝胶后出模具,造成的机械受力不均匀形成的裂纹,这类裂纹集中在坯体端面位置。形成原因主要是凝胶加热时间过长,导致石英料浆在凝胶后持续加热,高分子聚合物凝胶聚合度持续增加,高分子有机物开始收缩,同时坯体开始失水发生收缩,与模具之间形成较大的应力,在出模具过程中造成损失、造成裂纹。

(2)石英料浆凝胶后在坯体端面位置处由于接触空气,单体与交联剂因为空气中的氧阻拦交联反应发生“氧阻聚”效应,单体和交联剂没有发生交联反应,没有形成高分子有机物,坯体强度较差,容易受力形成裂纹,这类裂纹一般较小,数量较多,需要成形后机械切除或者采用“浇冒口”,避免料浆接触空气。

(3)坯体在保湿或者烘干阶段后期,是坯体降速干燥阶段,坯体内部水分自内向坯体表面的扩散速率小于坯体表面水分散失速率。坯体内部水分含量与坯体表面形成较为明显的梯度差,坯体内部收缩不一致形成较为明显的应力。在湿度太小或者烘干过快,导致坯体局部失水多,坯体发生不均匀收缩,在模具形状变化较大、曲率较为明显的拐角处等位置应力更加集中,超过坯体强度后,坯体产生裂纹。这个现象在厚度较厚的坯体,以及形状变化较大、曲率较为明显的拐角处等位置应力更加集中,发生于坯体的降速干燥过程[18]。解决方式主要是增加环境湿度和降低烘干环境湿度,减少降速干燥阶段坯体水分散失速度,降低坯体收缩速率,同时避免坯体的不均匀性收缩,减少局部收缩应力集中。坯体烘干过程中,避免局部烘干过快,一般要在60~80℃之间延长烘干时间至12 h以上,避免直接升温至100℃以上,而造成坯体失水过快,坯体收缩量太大。图2为常见石英坯体的烘干曲线。

图2 常见石英坯体的烘干曲线

(4)坯体烧成过程中出现的裂纹,根据形成原因,发生位置,分为4类。

第一类,烧成后出现单一较大的裂纹,一般始于产品边缘。这种类型的裂纹成因主要是陶瓷坯体存在裂纹缺陷,在烧成后由于坯体收缩,原裂纹缺陷出现扩展时导致裂纹加深。在烧成前做好待烧坯体的检查,及时发现缺陷坯体,在缺陷处可以对裂纹处进行倒钝或将裂纹缺陷进行局部切除,是避免和解决问题的主要方法。

第二类,在产品局部表面形成裂纹,大件厚壁产品较为明显。主要原因是大件厚壁产品在烧成过程中,由于坯体收缩量相对较大,坯体收缩速率过快,导致石英坯体在局部形成应力超过陶瓷本身强度而形成裂纹,裂纹缺陷集中在产品壁厚过渡区。解决方法为适当地降低烧成升温速率、延长烧成时间、降低烧成温度、减少烧结过程中坯体的收缩速率。同时,采用“移动滑烧”的方法,在制品与窑炉接触面铺垫氧化铝球等耐温球石,保证坯体收缩时能够自由收缩,降低收缩不均匀造成的应力。

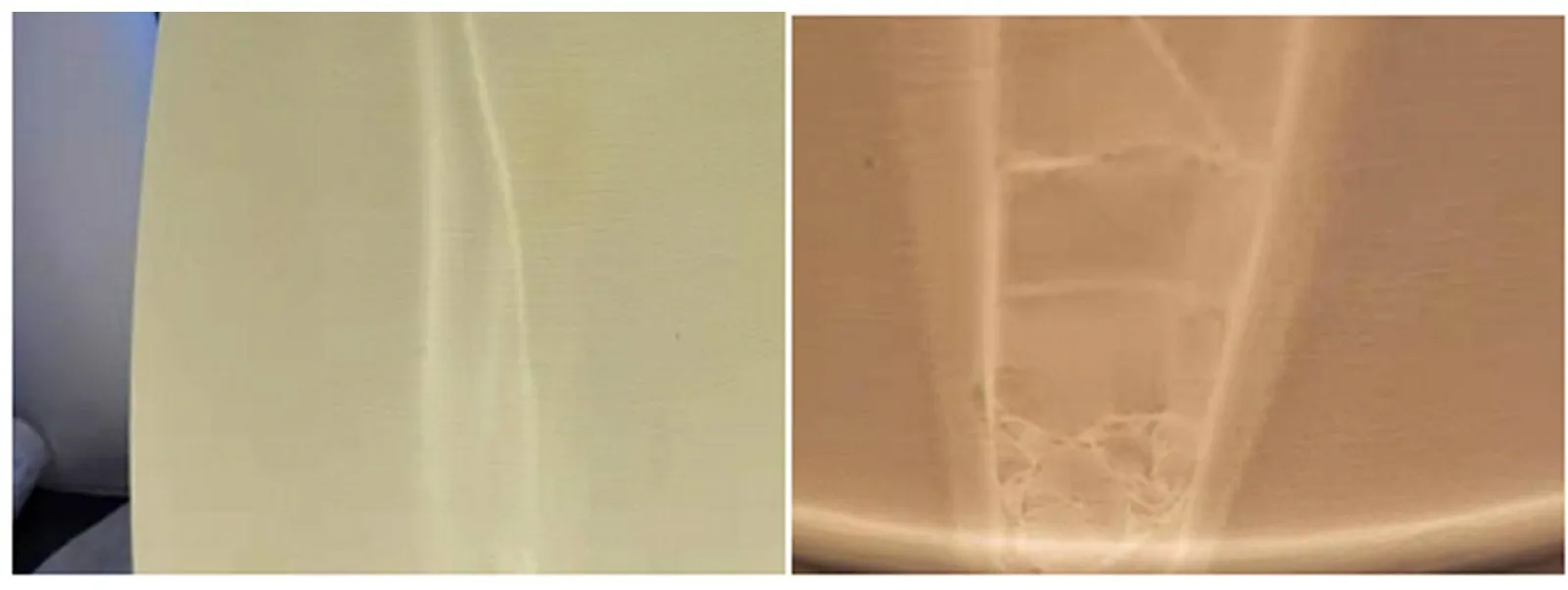

第三类,产品整体裂纹较多,裂纹自内而外,裂纹形状无特殊规则形状,裂纹较小且为皴裂纹(见图3)。

图3 产品裂纹缺陷

这种产品裂纹主要发生原因是罩体烧成过程中发生了大量的由熔融石英向高温鳞石英、方石英晶型转变,高温鳞石英和高温方石英晶相[19],在石英陶瓷烧结后低温阶段迅速转化成低温鳞石英和低温方石英晶相结构,晶相的转变造成石英陶瓷产生一定量的体积变化,从而造成大量的内应力产生,内应力超过石英陶瓷承载极限,而发生裂纹。出现这种问题原因主要为原料中含有碱土金属类矿化剂杂质较多,在高温下加速析晶导致裂纹[20]。另外,烧结温度不合理,烧结温度过高或者过长,都会造成产品的析晶。石英产品在烧结过程中,870℃以上高温采用快速升温,快速降温的方式进行烧结,烧结温度控制在1 250℃以下,减少晶相转变过程中高温鳞石英和方石英的形成,避免产品发生开裂。图4分别为熔融石英(图4a)和部分析晶的石英陶瓷材料XRD 晶相分析图(图4b)。

图4 熔融石英和析晶石英材料XRD 晶相分析图

第四类,烧结过程中由于窑炉设计不合理,燃气与空气比例不合理或低温排胶温度时间过短,有机物没有低温灼烧净即进行加温烧结,有机物高温快速排胶造成局部应力过大形成裂纹。注凝石英陶瓷烧结需要在氧化气氛下进行烧结,前期排胶时间必须要适当延长,否则容易出现这种现象[21~22]。图5为典型的注凝成形石英材料热重-差热分析图。

图5 石英材料热重-差热分析图

2.2.3 杂质现象

熔融石英陶瓷材料产品表面存在一定的异物或杂色斑点,图6中左图为异物性杂质,右图为杂色斑点。

图6 熔融石英异物性杂质及杂色斑点

异物性杂质主要原因是成形过程中混入颗粒性杂物导致,在材料加工过程中与石英陶瓷材料明显不相容。引入过程主要为料浆转运过程中磨机、搅拌设备等表面锈蚀产生的氧化铁或其它异物引入到料浆中。

杂色斑点为料浆中引入一定的杂质,杂质在坯体烧结完成后与石英陶瓷材料相容性较好。典型的主要包括黄色、黑色及蓝色等。

黄色斑点的引入主要是氧化铁等铁系杂质引入造成,主要引入途径有原料酸洗处理不彻底,纯净度不够,含有部分含铁杂质,导致球磨后料浆中含有氧化铁杂质;料浆接触的钢铁金属设备清洁不及时也是引入铁系杂质的一个原因。对原料做好检验控制,同时及时对设备做好防腐和除锈处理是解决黄色斑点的最好的方法。

黑色杂质点是料浆中混入有机物,石英陶瓷坯体烧结过程中碳化造成,其中磨机、混浆设备和真空搅拌除泡设备的内衬材料-聚氨酯等有机材料,随着应用不断老化,破碎产生的碎渣掉入料浆中灼烧碳化后容易形成黑点。解决措施是对老化材料进行及时替换,或替换为更耐老化腐蚀的聚四氟乙烯材料或其它耐老化材料。

蓝色杂质点一般是料浆中引入了铜杂质、铬等,灼烧烧结形成氧化铜,导致罩体局部出现蓝色斑点。传统的丙烯酰胺单体主要是通过化学催化合成,过程中需要Cu系催化剂的催化作用,在有机单体合成后提纯不彻底导致铜离子引入到丙烯酰胺中,进而随着丙烯酰胺成形坯体,烧结后形成蓝色的氧化铜。现在丙烯酰胺基本采用生物合成法进行丙烯酰胺的生产,过程中不涉及铜系催化剂,材料出现蓝色斑点的情况基本上不再出现。

2.2.4 流痕问题

部分石英陶瓷材料作为天线罩产品使用时,产品壁厚尺寸较薄,可以通过内置光源观察产品外观及内部杂质。部分产品表面出现一定的流痕(见图7)。

图7 产品流痕图

流痕出现的可能主要原因是料浆均一不足,注浆过程导致料浆中的有机物、分散剂等局部集中,高温烧结后形成残炭或分散剂中碱金属类物质导致局部液相偏多,进而导致形成灯检流痕。流痕是注凝成形工艺的独有特征,和料浆及成形方法关联较大,发生位置处各项力学、热学及电性能与其它位置差异不明显,多数情况下可以不作为产品缺陷处理。对料浆的颗粒级配、温度和粘度进行调整,增加提高料浆的均一性,可以较为有效地减轻流痕现象。

3 结论

注凝石英陶瓷材料的注凝生产工艺操作简便,产品成形周期短,属于原位固化成形工艺,产品均匀一致性较好。

工艺较适合薄壁异形石英陶瓷产品的成形制备,尤其是其产品整体电性能较为均匀一致,在天线罩尤其是石英陶瓷天线罩领域应用优势明显。

注凝石英陶瓷材料的制备工艺单元较多,工艺参数较多,相对注浆成形石英陶瓷材料工艺要复杂,控制难度相对较大。

注凝石英陶瓷材料制备过程中出现的问题,主要是和料浆、成形过程中的真空除泡、凝胶过程及烧结过程等相关。涉及到的问题有些是所有陶瓷产品生产过程中的共性问题,但是有些问题是注凝成形独有的问题,影响因素也可能不止一个。生产遇到的问题应该根据具体情况,进行具体分析。

笔者对生产中出现的常见问题,根据生产经验和具体理论进行了简要分析。石英产品生产过程包含料浆制备、坯体成形干燥和烧成工序,还有部分产品需要进行机械磨削加工,产品制造时间较长,造成出现问题不能够及时发现解决,所以在生产过程中发现问题可能比解决问题更加重要,工艺纪律的执行需要彻底,一旦出现问题绝对不可轻易放过,否则会由于其生产反馈周期慢,出现大量的不合格产品,从而造成大量的生产损失。