带式输送机智能分煤系统的设计应用

2022-05-26郭奋超王荣泉

王 佳,郭奋超,王荣泉,党 静

(1.陕煤集团神木红柳林矿业有限公司,陕西 榆林 719315;2.陕西陕煤韩城矿业有限公司生产服务中心,陕西 渭南 715400)

0 引言

随着煤矿井下机械化、智能化的不断发展,井下采煤技术越发成熟,采煤产能节节攀升,然而原有运输系统的运输能力却与采煤产能的增加无法匹配,地面运输系统和煤仓栈桥等运输部分的运输能力也难以提升,对其进行拆除改造也存在时间和空间等方面的难度,红柳林煤矿主带运输系统存在同样的问题,这成为困扰矿井产能提升的一个瓶颈。

1 现场情况分析

原有设计中,主斜井带式输送机只能与101上仓栈桥带式输送机搭接,设计运量为4 500 t/h。后期为了保障101带式输送机正常运行,将实际运量调至4 000 t/h。同时为了保证在101带式输送机出现故障时的正常生产,在101带式输送机的旁边又增加了旁路带式输送机,能够临时向地面煤场输送物料。

为使主运输系统与井下综采系统相匹配,主运输系统的运输量要增加至5 000 t/h。经过改造,主斜井带式输送机的运输量能够提升至5 000 t/h,但在主斜井带式输送机保持5 000 t/h的运输量运行时,与其搭接的101带式输送机振动严重,存在严重的安全隐患。而在主斜井带式输送机向101带式输送机卸煤时,无法向旁路带式输送机卸煤。单独向旁路带式输送机卸煤时,其卸载端——地面煤场却又无法满足如此大的存储量。

2 带式输送机智能分煤系统的原理

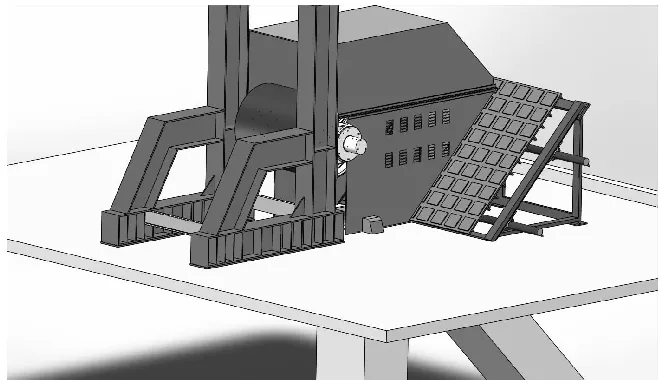

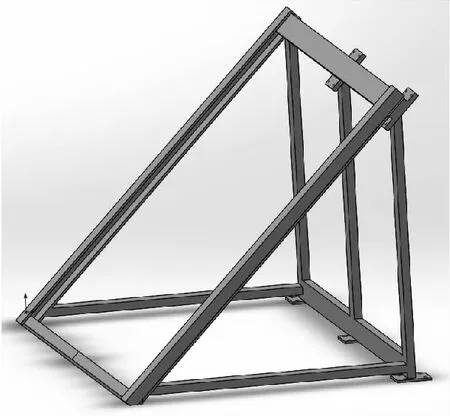

为解决这一问题,在现有卸载部溜槽的结构上设计带式输送机智能分煤系统如图1所示,该系统主要由智能电气系统、防爆液压系统和斜闸门机械结构组成。该系统能够根据综采系统运量大小,通过远程或智能控制,实现向101带式输送机单独卸料、旁路带式输送机单独卸料和101与旁路同时卸料3种不同的卸料方式,从而提升运输系统产能,解决输送能力不足的问题。

图1 主斜井带式输送机智能分煤系统三维模型Fig.1 3D model of intelligent coal separation system of belt conveyor in main inclined shaft

2.1 智能电气系统设计

智能电气系统由矿用隔爆型可编程控制箱(图2),3台高精度电子皮带秤、闸板位置传感器、漏斗堆煤传感器、声光报警器组成。控制箱内装有电源滤波器、PLC、开关电源、本安电源、继电器和触摸显示屏等。具有多路数字开关量信号和模拟量信号的输入输出接口,可配置各种不同的通信接口,可以提供2~8路本安电源供本安仪表或本安传感器使用,能最大限度地满足系统需要。

图2 矿用隔爆型可编程控制箱Fig.2 Mine flameproof programmable control box

可编程控制箱内置西门子PLC作为核心可编程控制器,能够预先设定的运量分配方案,结合安装在主斜井、101和旁路带式输送机上的3台高精度电子皮带秤传回的运量数据,通过防爆液压系统调节液压缸的伸缩量,进而调节闸板的开合程度,从而达到智能分配101和旁路带式输送机上受料煤量的目的。闸板上设置的位置传感器能够实时反馈闸板位置,做到闭环控制。101和旁路带式输送机上安装的高精度电子皮带秤也能够将各自分配到的煤量数据反馈到PLC控制箱,确保煤量分配的智能和精准。另外,漏斗堆煤传感器能够实时监控漏斗内是否发生堆煤的情况,进而向上级控制器反馈堆煤报警信号,保障运输系统的安全可靠运行。

2.2 防爆液压系统设计

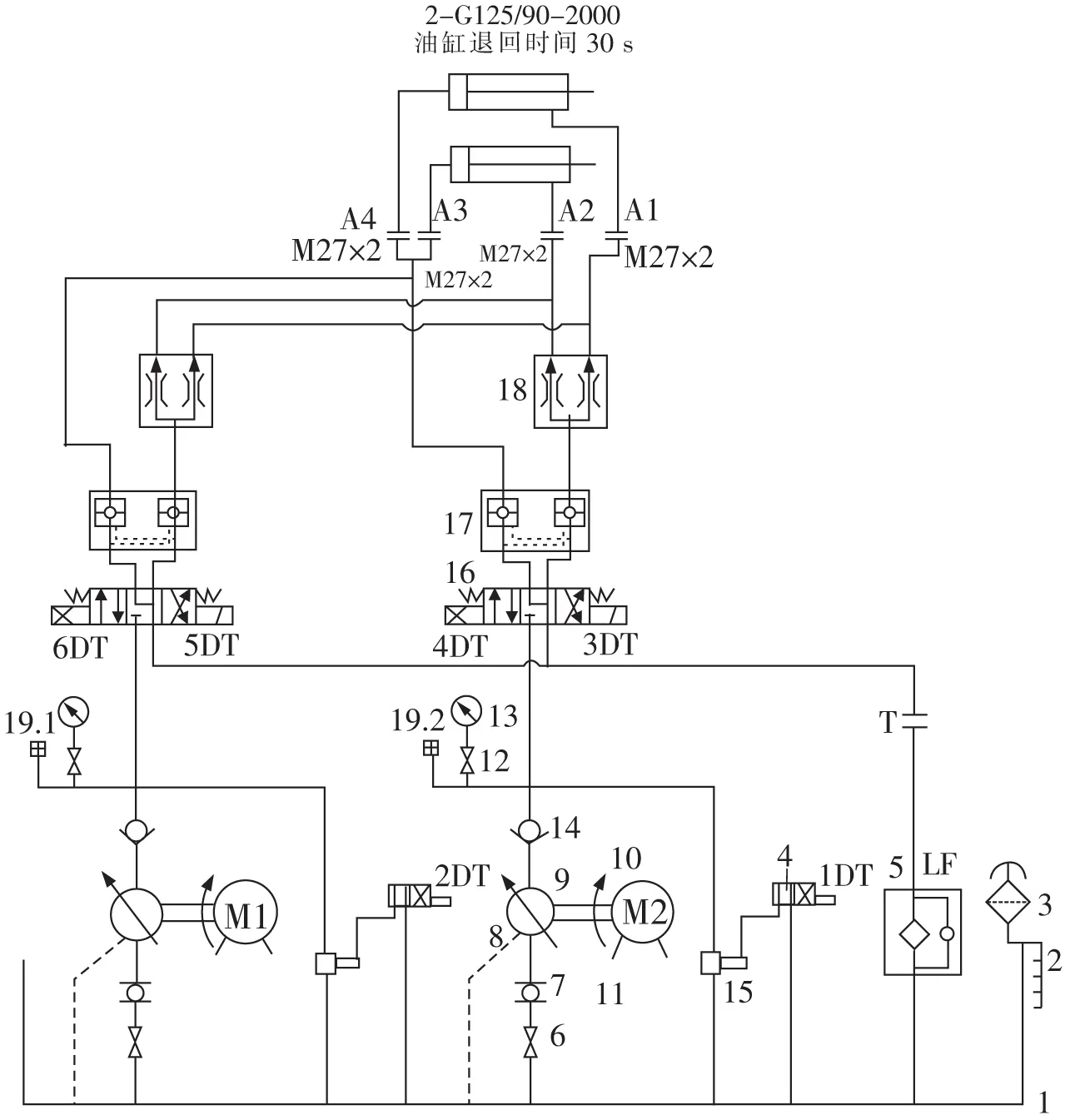

防爆液压站及液压系统如图3、4所示,主要由防爆电动机、防爆电磁阀、高压油泵、油箱、推移液压缸组件、高压胶管等组成,在电气系统的控制下能够为分煤闸门液压缸提供可靠的液压动力源,从而控制液压缸的开合。防爆液压站采用双回路系统(双电机、双液压泵、双套电磁阀),一个回路在用,一个回路备用,2个回路可以任意切换,有效地提高了液压系统的可靠性。防爆液压系统供电电压380/660 V,最高工作压力20 MPa。

图3 防爆液压站Fig.3 Explosion-proof hydraulic station

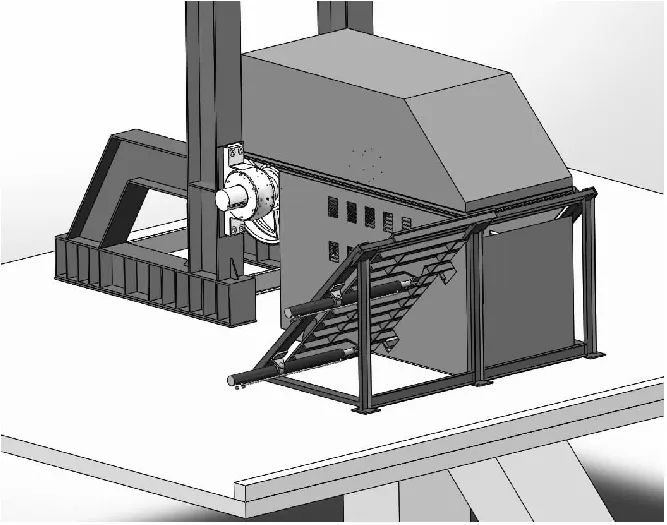

2.3 斜闸门机械结构设计

斜闸门机械结构如图5所示,主要由斜闸板、斜闸门轨道、推移液压缸连接件、开槽漏斗和分叉溜槽组成。斜闸板、斜闸门轨道和推移液压缸组件通过连接件成为一体,倾斜安装在开槽漏斗中,并通过支腿与地面支撑。斜闸板能够在推移液压缸的作用下在轨道上伸缩移动,从而调节闸门口的开合。

1-油箱;2-液位计;3-空滤器;4-隔爆型电磁换向阀;5-回油滤油器;6-球阀;7-补偿接管;8-柱塞泵;9-泵套联轴器;10-防爆电机(顶出线);11-减震垫;12-压力表开关;13-压力表;14-单向阀;15-溢流阀;16-隔爆型电磁换向阀;17-液控单向阀;18-分流集流阀;19-压力变送器图4 液压系统原理Fig.4 Principle of hydraulic system

图5 斜分煤闸门三维Fig.5 3D model of inclined coal separation gate

在推移液压缸伸出时,斜闸板沿着斜闸门轨道移动,到达电气系统的指令位置(开合度百分比)。当闸板完全开合时,主斜井带式输送机的煤直接卸入旁路带式输送机溜槽,向旁路带式输送机单独卸料;当闸板完全关闭时,主斜井带式输送机的煤卸在闸板上,然后回落到101带式输送机溜槽,向101带式输送机单独卸料;当闸板位于中间位置时,主斜井带式输送机的煤一部分通过旁路溜槽进入旁路带式输送机,另一部分卸在闸板上,回落到101带式输送机溜槽中,达到同时向101与旁路带式输送机同时卸料的目的,同时通过闸门的开合大小调节进入101带式输送机和旁路带式输送机的煤量多少,从而达到控制各自运输量的目的。同时闸板设计倾角为35°,使闸板上部可以存储部分浮煤,以减缓落煤冲击,减缓闸板的磨损。

3 关键部件的三维建模设计与有限元分析

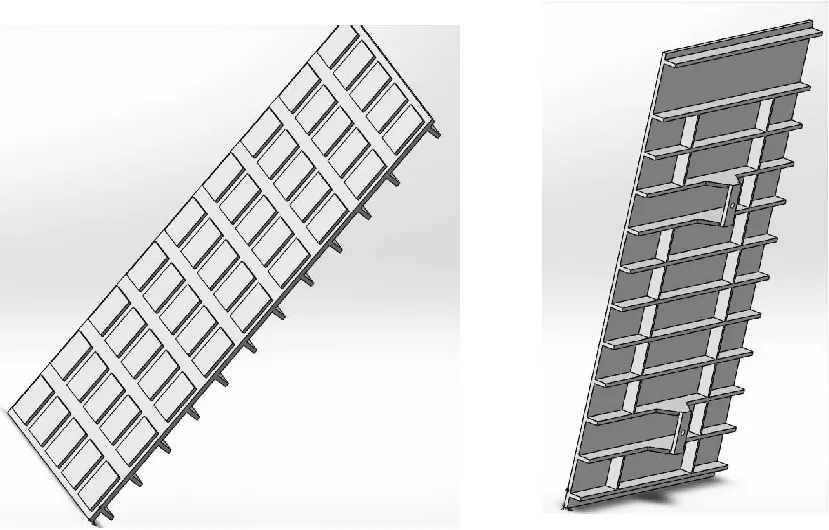

3.1 斜闸板

斜闸板作为隔档物料的主要运动部件,不但要承受物料的冲击,而且还要承受物料的磨损,需要进行耐磨设计。根据溜槽的开口尺寸,设计斜闸板尺寸为3 300 mm×2 000 mm,主板采用30 mm厚的Q345高强度低合金钢板,正面焊接9行6列300 mm×300 mm的20 mm厚的高强度低合金钢板以提高正面的耐磨性,背面焊接12行2 000 mm×100 mm×20 mm的横向筋板和两列纵向筋板,并为液压缸活塞杆留出空间,液压缸活塞杆连接处在斜闸板的中间位置,采用单板销轴形式连接液压缸活塞杆。在闸板的底部采用直角结构与闸板轨道底部角形结构配合支撑,闸板顶部扣在闸板轨道顶部的槽钢结构上进行吊挂支撑。斜闸板如图6所示。

图6 斜闸板三维Fig.6 3D model of inclined gate

3.2 斜闸门轨道

斜闸板轨道作为闸板导向的关键部件,既要承载斜闸板的重量与磨损,又要承载物料的冲击,需要进行加强设计。斜闸板轨道采用20 mm厚的Q345高强度低合金钢板和槽钢加工而成,采用螺栓连接和焊接结构。轨道斜面角度为35°。底部采用钢板焊接的角形轨道结构与闸板配合,这样直角结构上既不容易存煤,又能够支撑斜闸板的重量。顶部采用槽钢加筋板的槽钢轨道结构,与斜闸板顶部的矩形槽配合,一方面起到导向作用,另一方面又能够拖住斜闸板,如图7所示。

图7 斜闸门轨道三维Fig.7 3D model of inclined gate track

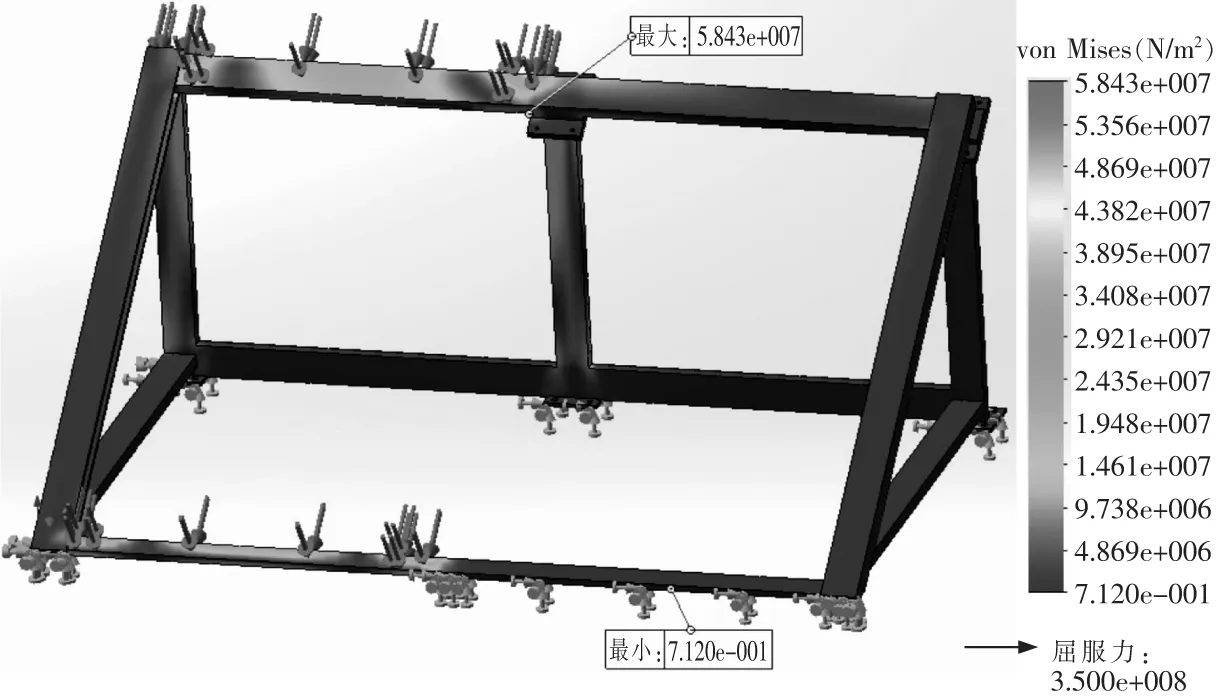

3.3 斜闸门轨道的有限元分析

作为整个系统的关键部件,需要对斜闸门进行有限元分析,以充分模拟闸门关闭时的受力情况和结构强度。斜闸门重量3 500 kg,充分考虑落煤冲击和自重后,按照斜闸门双倍重量的载荷裕度,即70 000 N合力加载到直角形轨道和槽钢轨道上宽度为2 000 mm的区域,斜闸门轨道底部固定,斜闸门轨道部分材料选用Q345高强度低合金钢。经过有限元分析,最大应力为58.4 MPa,远远小于材料屈服强度350 MPa,有6倍的安全系数,斜闸门轨道结构强度完全满足使用要求,如图8所示。

图8 斜分煤闸门有限元分析应力云图Fig.8 Stress cloud diagram of finite element analysis of inclined coal gate

4 现场应用情况

带式输送机智能分煤系统安装完成后(图9),实现了向101、旁路带式输送机单独卸料和101与旁路同时卸料3种不同卸料方式,主运输系统运量提升到了5 000 t/h,同时还达到了远程/就地控制、高精度计量、智能分煤运行等多项智能控制的各项设计功能,有效地解决了产能提升的瓶颈,实现了运输系统的智能分煤运行。

图9 带式输送机智能分煤系统现场安装Fig.9 On-site installation of belt conveyor intelligent coal separation system

经过核算,该系统安装完成后,每天同比增加产量2 480 t,全月同比增加产量5.961 9万t,每月累计增益2 980万元,取得了较好的经济效益。

5 结论

经过调研分析,红柳林煤矿主斜井运输系统提升瓶颈问题,设计了带式输送机智能分煤系统。该系统的智能电气系统、防爆液压系统和斜闸门机械结构相结合,有效实现向101、旁路带式输送机单独卸料和101与旁路同时卸料3种不同卸料方式的智能化控制,同时对其机械结构中的关键部件进行三维建模和有限元分析,确保其结构强度,对带式输送机运输系统的分煤智能化问题具有借鉴作用。