基于PLC的枕式包装机速度控制系统设计

2022-05-26李松涛吴素珍

李松涛,吴素珍

(1.许昌电气职业学院,许昌 461000;2.河南工程学院,郑州 450000)

0 引言

当前市场包装形式多样,自动分装包装的工作模式,得到包装行业的重点关注,但大部分机械操作不能满足标准要求,包装材料运行速度不稳定,食品包装存在漏气和褶皱,因此,设计包装机械速度控制系统,控制食品包装速度恒定,保证封边整齐,具有重要意义[1]。

文献[2]注重机械性能的柔软性,采用螺杆下料的物料充填方式,设计伺服马达驱动的包装机械,利用光电感应技术,形成机械速度和包装工艺的配套体系,配备有可调速驱动马达,恒定包装速度在100包/min,但该系统制定的基础元器件可靠性标准,未达到正常要求,导致食品包装偏移量较大。文献[3]将自动化程序,应用在包装控制系统中,融合激光扫描技术、纳米技术、机电一体化,把上位机、仪表、设备集机、触摸屏控制在一体,配备防静电装置和光电传感器,实时采集包装机械数据,人机交互包装速度,但该方法输送包装材料时,转动惯量变化较大,袋膜偏移量同样较大。针对这一问题,结合以上理论,设计基于PLC的负压式生鲜食品包装机械速度控制系统设计。

1 基于PLC的负压式生鲜食品包装机械速度控制系统设计

1.1 系统硬件设计

1.1.1 设计控制系统结构框架

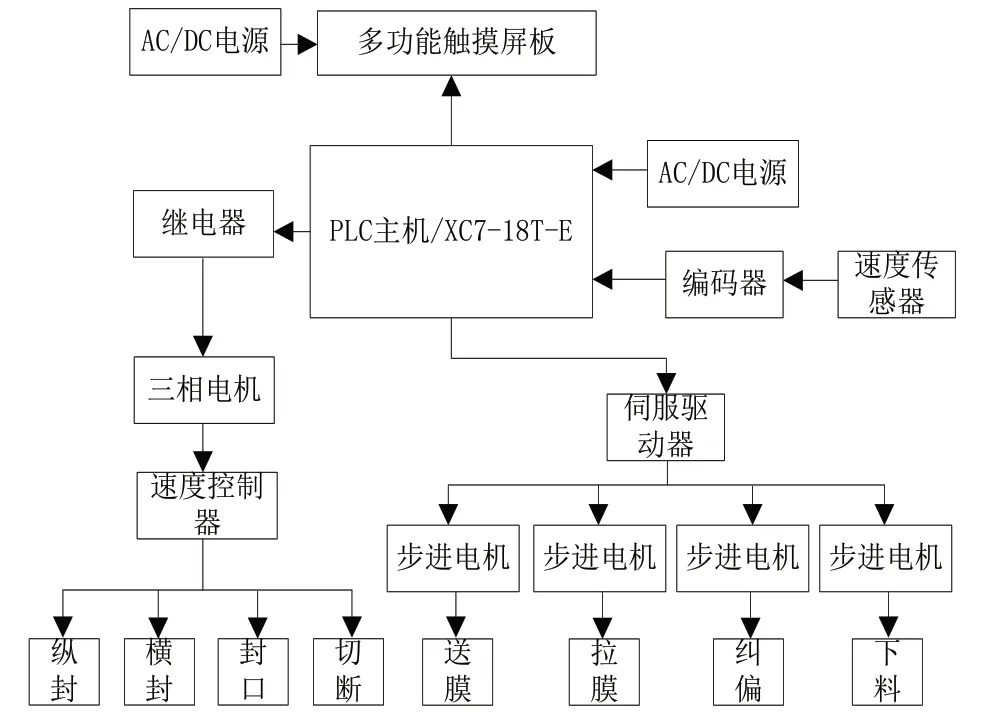

选择PLC控制器、加速机、减速机和伺服电机等,作为系统硬件设备,设计系统结构框架。硬件配置如图1所示。

图1 控制系统硬件配置

编码器型号选择R266S型,通过内存与总线,读取传感器采集数据,匹配支持度高的电脉冲,将转速信号、袋膜位置信号等,转化为PLC控制器对应的脉冲信号[4]。根据PLC控制器的逻辑关系,自动循环检测PLC输入/输出点状态,不断更新包装速度的采样频率,把包装机械运行状态,实时反映在触摸显示屏上[5]。配套使用电机和驱动器,选择110型三相电机和TD-268A8H型驱动器,通过伺服驱动器控制电机启停,利用拨位开关的1~5位,设定电机的运行步数,利用7~10位,设定交流供电的最大输出电流[6]。至此完成控制系统结构框架的设计。

1.1.2 设计PLC速度控制器

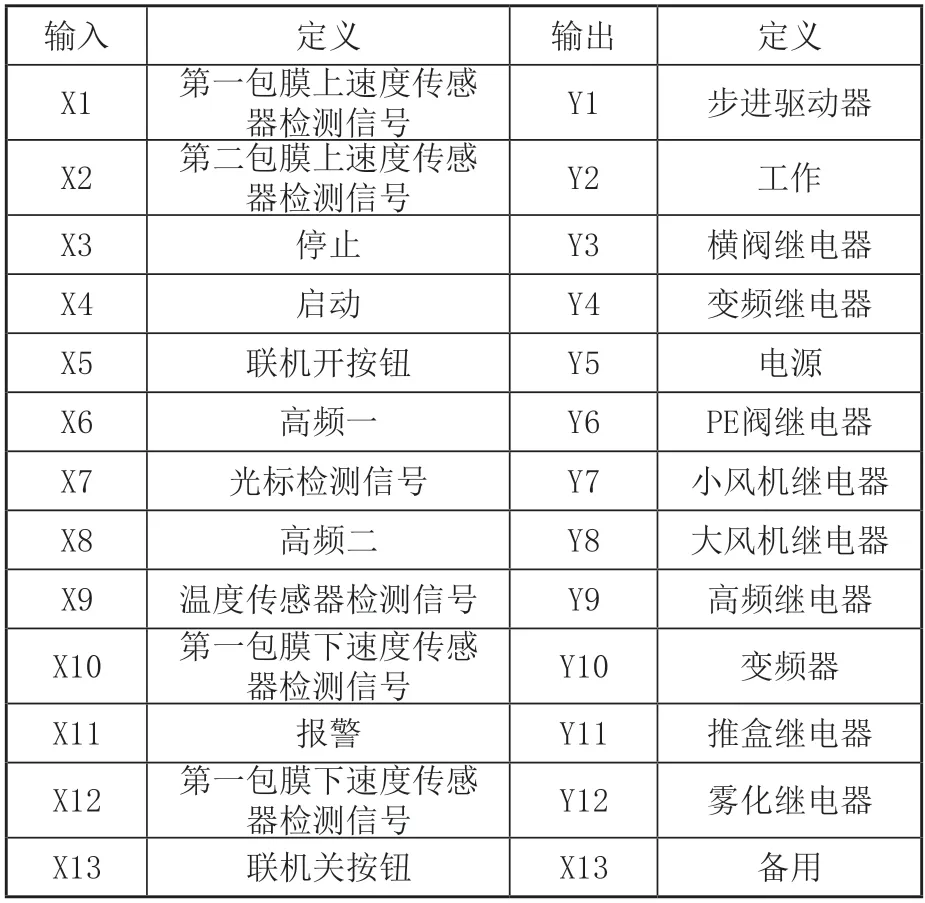

定义PLC速度控制器端口,优化输入/输出电路,输出包装速度控制指令。PLC控制器选择FX2N-32M型号,该PLC控制器具有速度模拟量输入模块,定义输入/输出点,控制并反馈包装速度,具体如表1所示。

表1 PLC控制器输入/输出端口定义

优化PLC输入/输出电路,利用输入电路,对采集信号进行滤波处理,把采集数据传递给PLC控制器的输出点,放大输出信号功率,带动包装机械的工控元件[7]。优化电路如图2所示。

图2 PLC控制器输入/输出电路

将袋膜位置检测、拉膜送膜速度、下料转盘速度、横封纵封速度,作为输入信号,PLC控制器对输入信号进行分析[8]。然后以输出信号的形式,把包装速度这一工作命令,传递给包装机械的执行机构,完成速度控制指令要求[9]。至此完成PLC速度控制器的设计,实现系统硬件设计。

1.2 系统软件设计

将硬件框架中的送膜轴,作为包装材料的运行主轴,计算包装速度控制参数。由三相电机速度控制器的减速比,计算输送袋膜所需的最大转速H,公式为:

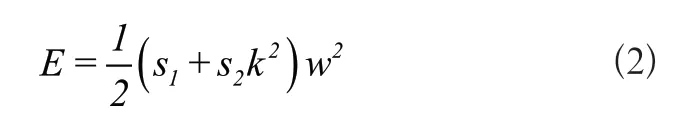

其中a为生鲜食品包装袋长,L为包装机械最大生产率,g为袋膜打滑补偿系数,d为输送袋膜的辊轮周长[10]。匹配送膜轴与电机轴的转动惯量,得到包装机械的动能表达式E:

式(2)中,s1、s2分别为电机轴、送膜轴的转动惯量,w为伺服电机转速[11]。由此可得s1、s2的满足公式为:

B为惯量比参数。根据辊轮与袋膜卷之间的刚性传动比,估算袋膜包装的整体传动比k,公式为:

其中r1、r2分别为输送辊轮半径、袋膜卷半径[12]。计算送膜轴转动惯量s2:

m为袋膜卷质量[13]。确定负载折算到电机轴的转动惯量,即电机轴的折算惯量Q,公式为:

将式(3)作为限制条件,把式(4)和式(5)代入式(6),得到电机轴折算惯量表达式为:

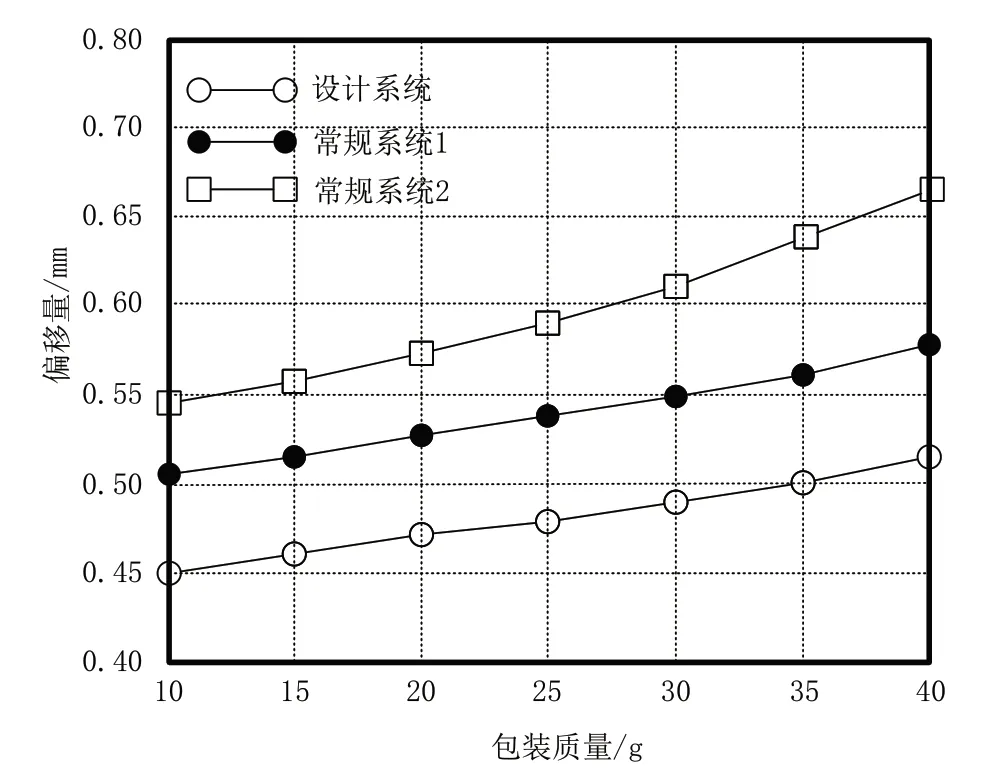

把负载正常的额定转矩,控制在电机额定转矩内,确保食品包装加速减速的最大转矩,在电机最大转矩内,当袋膜卷的启动转矩达到最大时,计算临界时刻的转距值U,公式为:

其中a为滚动轴承的摩擦系数,V为送膜轴和袋膜卷的总质量,r3、r4、r5分别为送膜轴半径、轴承内径和轴承外径[14]。计算袋膜卷的初始转矩Z,公式为:

其中F为生鲜食品包装速度,t为包装机械启动时间。采用CX-Programmer PLC编程软件,使用逻辑梯形编程语言,设定送膜轴最大转速、电机轴转动惯量、袋膜卷最大转矩、初始转矩4个参数,自动化控制生鲜食品的整个包装过程[15]。至此完成包装速度参数设定,实现系统软件设计,完成基于PLC的负压式生鲜食品包装机械速度控制系统设计。

2 实验论证分析

将此次设计系统,与两组常规负压式生鲜食品包装机械速度控制系统,进行对比实验,比较三组系统控制下,机械包装食品的袋膜偏移量。

2.1 实验准备

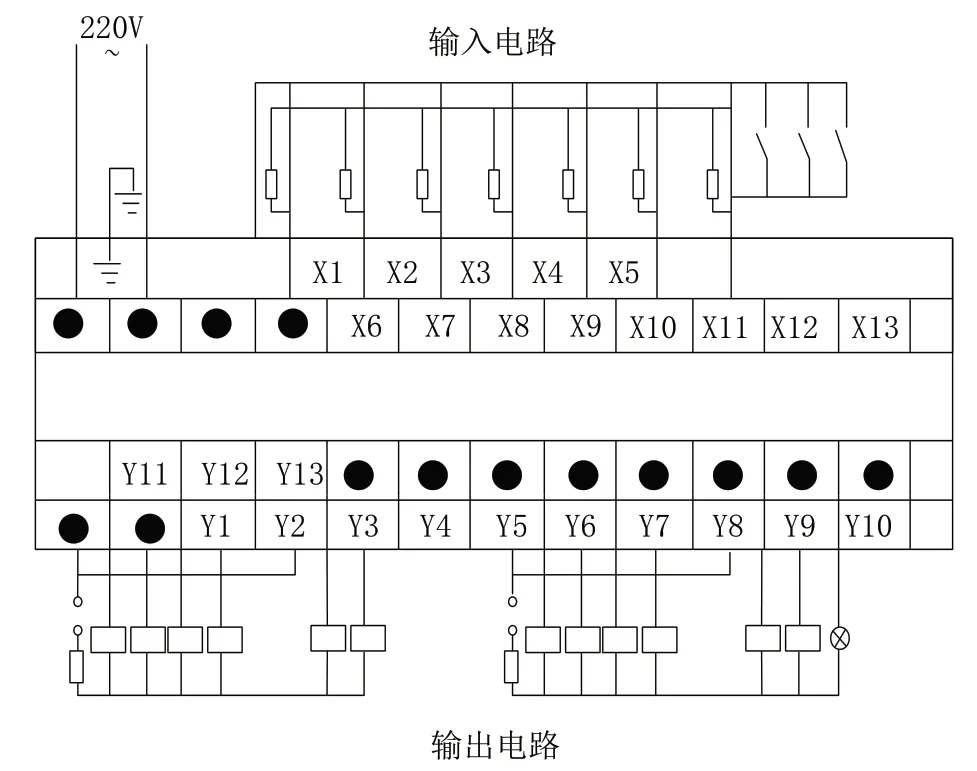

试验材料为生鲜蔬菜,包装材料为500mm的PVC保鲜膜、以及PET包装盒,保鲜膜柔韧性好,为聚乙烯薄膜。选择DF-28B6型包装机作为试验平台,包装机触摸屏为TK5100型号,含RS826和RS820通信接口,显示食品包装速度、纵封温度等数值,试样样机如图3所示。

图3 包装机械试样样机

调试样机,将成卷的PVC保鲜膜和包装盒,分别放置在送膜机构和传输装置,利用可调距切纸刀,裁切包装膜,每放入包装膜和包装盒,就同步运行输送装置和送膜机构,配合横封装置、切断机构、纵封装置,完成蔬菜的包装过程。试验参数如表2所示。

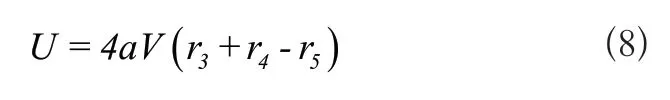

表2 包装机械试验参数

设置包装膜的热封时间为1.5s~1.8s,热封压力为150N~200N,热封时间为120℃~150℃,利用PG82-52UY检边传感器,检测蔬菜包装的封边整齐度。

2.2 实验结果

2.2.1 纵封偏移量测试

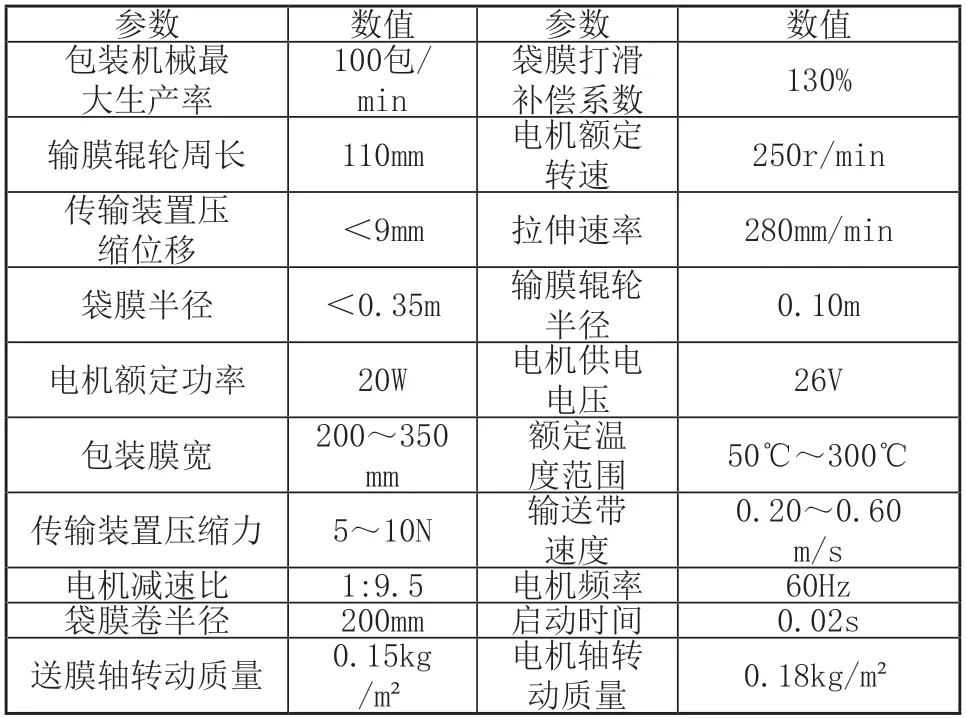

将拉膜速度作为测试条件,设定包装速度为60mm/s~180mm/s,包装质量为25g,包装长度为200mm,恒速控制包装袋材,每次试验以包装完成100包为止,测量三组系统纵封偏移量,测试结果如图4所示。

图4 纵封偏移量测试结果

由上图可知,随着拉膜速度的增加,纵封偏移量也随之增加,设计系统的袋膜偏移量有效控制在0.55mm以下,平均偏移量为0.49mm,常规系统1和常规系统2的平均偏移量,分别为0.56mm和0.62mm,设计系统袋膜偏移量分别减小了0.07mm和0.13mm。

2.2.2 横封偏移量测试

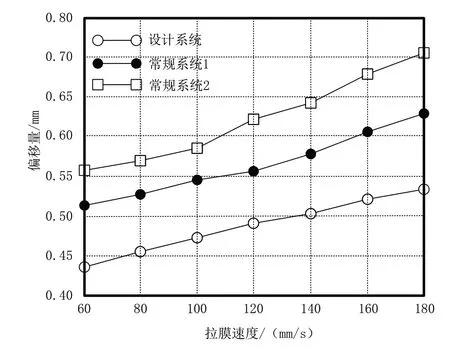

将包装质量作为测试条件,设定包装质量为10g~40g,包装速度为120mm/s,包装长度为200mm,测量三组系统横封偏移量,测试结果如图5所示。

图5 横封偏移量测试结果

由5图可知,随着包装质量的增加,横封偏移量也随之增加,设计系统的袋膜偏移量有效控制在0.55mm以下,平均偏移量为0.48mm,常规系统1和常规系统2的平均偏移量,分别为0.54mm和0.60mm,设计系统袋膜偏移量分别减小了0.06mm和0.12mm。

2.2.3 对角偏移量测试

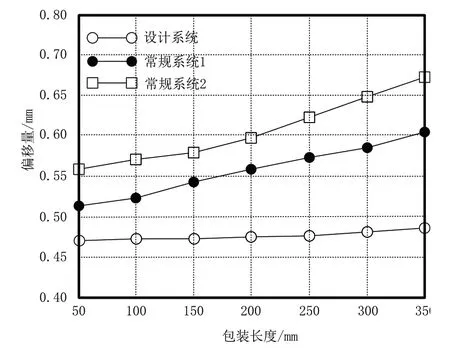

将包装长度作为测试条件,设定包装长度为50mm~350mm,包装质量为25g,包装速度为120mm/s,测量三组系统对角偏移量,测试结果如图6所示。

图6 对角偏移量测试结果

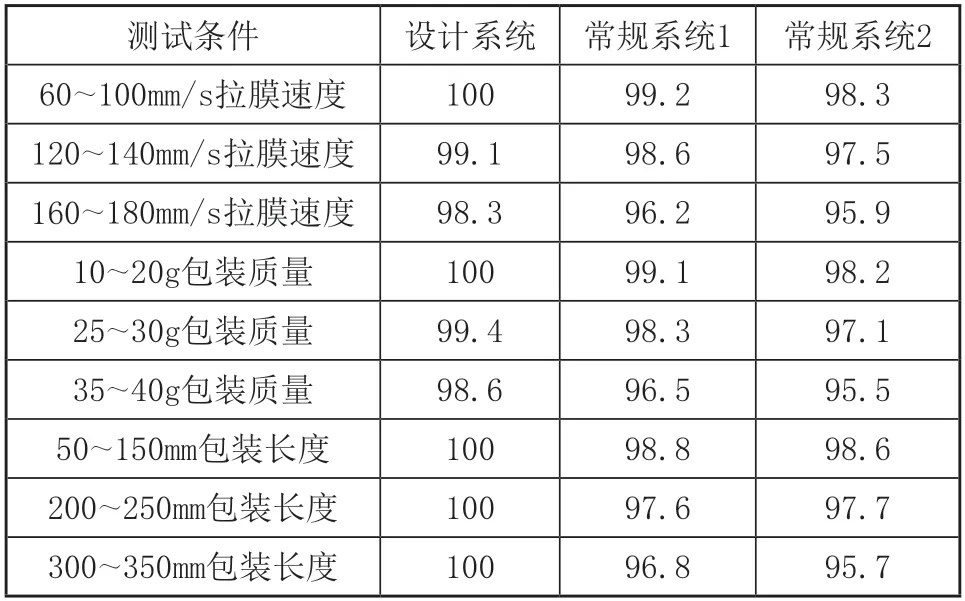

由上图可知,包装长度对设计系统无影响,而两组常规系统的袋膜偏移量,仍随着包装长度的增加而增加,设计系统平均偏移量为0.48mm,常规系统1和常规系统2的平均偏移量,分别为0.56mm和0.61mm,设计系统袋膜偏移量分别减小了0.08mm和0.13mm。根据袋膜偏移量的标准设定值,统计三组系统控制下的食品合格率,如表3所示。

表3 袋膜包装合格率统计结果(%)

综上所述,设计系统相比两组常规系统,减小了生鲜食品的袋膜偏移量,提高了包装机械控制精度,充分保证了食品包装的合格率,包装效果得到明显改善。

3 结语

此次设计系统充分发挥了PLC的技术优势,生鲜食品袋膜包装的偏移量,明显小于常规系统,提高了产品包装质量。但此次研究仍存在一定不足,在今后的研究中,会轻量化设计食品包装机,进一步简化系统执行机构,提高整机机构配合精度和稳定性,降低整机成本。