催化裂化装置外取热器泄漏的判断与处理

2022-05-26董四强徐海龙

吴 磊,董四强,文 旭,徐海龙

(中国石油广西石化公司,广西 钦州 535000)

1 装置简介

催化裂化装置是炼油企业中最重要的石油二次加工装置。催化装置的外取热器是确保催化装置平稳操作、安全运行的关键设备,同时也是一个重要的节能设备[1],它的运行状况对降低装置的能耗、物耗有很大的作用[2]。

某石化公司350万t·a-1重油催化裂化装置,由反应再生、分馏、吸收稳定、双脱、富气压缩机组、烟气能量回收机组及烟气锅炉等组成。采用高温短接触时间的提升管反应,反应时间控制在3.5s,再生部分采用重叠式两段再生工艺,为有效控制再生温度,设置了2台外取热器。该外取热器采用取热量可灵活调节的全重力流密相催化剂取热技术[3]。外取热器的流化风使用全厂工业风,汽水系统采用强制循环,以保证取热器管束内的汽水分配均匀。外取热器为UOP专利设备,单台设计负荷58.6MW(外取产汽口产汽量124.817t·h-1,外取汽包最大产汽量90t·h-1),壳体直径2.74m。

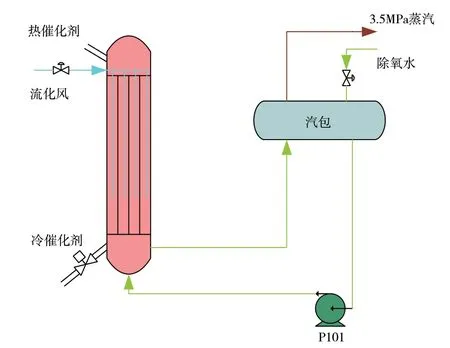

为维护两器热平衡,增加操作灵活性,在第一再生器旁设置了可调热量的2台外取热器。由第一再生器床层引出的高温催化剂流入外取热器后,自上而下流动。取热管浸没于流化床内,取热器通入流化空气,以维持良好的流化。流化床催化剂对取热管进行良好传热,经换热后催化剂降温,通过外取热器的下斜管及下滑阀进入第二再生器密相床。外取热器用的脱氧水,经重压锅炉给水泵加压后进入汽包,与外取热器换热出来的汽-水混合物混合、传热并进行汽、液分离后,产生的3.82MPa、285℃饱和蒸汽送至蒸汽过热锅炉过热。外取热器的工艺流程见图1。

图1 外取热器的工艺流程

2 外取热器泄漏的危害

2.1 催化剂热崩、跑损

汽包中的水、汽混合物从换热管束内漏进入外取热器后,与高温催化剂接触,造成催化剂热崩,改变了催化剂的粒度分布,使20μm以下的催化剂的占比上升。随着催化剂大量热崩,催化剂的活性随之下降,反应深度发生改变。一方面,随着催化剂热崩,催化剂的细粉含量增加,而20μm以下的催化剂不易被旋风分离器分离,导致更容易跑剂。另一方面,大量的水、汽内漏进入外取热器后急剧汽化,造成旋风器压降增加,线速增加,旋风分离器偏离工作性能曲线,形成二次夹带。同时线速过高也易造成催化剂磨损,使得旋风分离器的负荷增加,易造成催化剂大量跑损。

2.2 流化异常,烟机结垢

大量除氧水内漏进入外取热器后急剧汽化,造成再生器压力异常上升,催化剂流动的推动力减小,易导致催化剂架桥等事故,如果处理不及时,会造成设备超压及装置的非计划停工。催化剂跑损导致三旋入口的粉尘浓度高,三旋回收效率下降,大量催化剂细粉颗粒进入烟机,使得烟机的结垢速度加快。而且大量催化剂细粉进入烟机后,会磨损烟机叶片,影响烟机的长周期运行。

2.3 水汽系统大幅波动

外取热器发生内漏,会使汽包的上水量增大,锅炉给水泵的出口压力下降,负荷上升。如果调节不及时,严重时会造成汽包液位为空。另外,随着外取热器内漏,大量除氧水在外取热器中汽化,大量热量进入再生烟气,造成产汽量下降,如果不及时引进系统蒸汽,会发生气压机停机等次生事故。

2.4 排放超标

大量跑损的催化剂随着再生烟气进入余锅脱硝段,会在脱硝段沉积,使得再生烟气与脱硝催化剂的接触面积减小。如果主操未及时进行,不仅会使余锅省煤段结盐结垢,还会使外排烟气的氮氧化物超标。如果催化剂长时间大量跑损,跑损的催化剂随着烟气进入脱硫段后,会使洗涤塔循环浆液的固体悬浮物超标,还会使外排烟气中的二氧化硫超标。

3 外取热器的泄漏判断

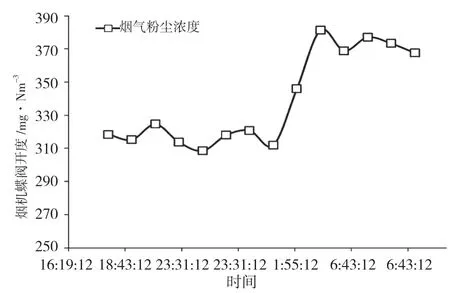

3.1 再生器的烟气粉尘浓度上升

外取热器水管泄漏后,高压水蒸气从泄漏口高速喷出,导致催化剂破损,再生器烟气中催化剂的粉尘浓度会增加。图2为再生器烟气中的粉尘浓度趋势图,由图2可知,正常操作期间,再生烟气中的粉尘浓度含量为310~330 mg·Nm-3,1:55开始,粉尘浓度开始缓慢上升,由330mg·Nm-3上升至370mg·Nm-3,说明外取热器可能发生了泄漏。

图2 烟气中粉尘浓度

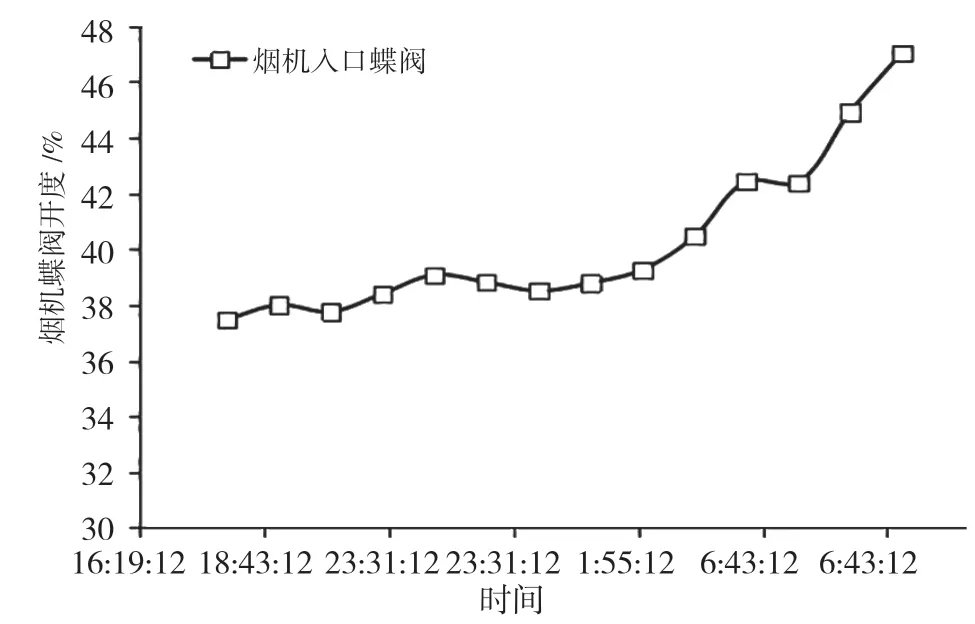

3.2 烟机入口蝶阀的开度上升

再生器压力的调节,可通过调节器分程控制烟机旁路的大小蝶阀和烟机入口蝶阀来实现,当压力升高时,烟机入口蝶阀的开度增加。外取热器水管泄漏后,高压水蒸气从泄漏口高速喷出,随催化剂进入再生器中,导致压力快速上升。图3为烟机入口蝶阀的开度趋势图,由图3可知,正常操作期间,烟机入口蝶阀的开度为37%~39%,1:55开始,蝶阀开度缓慢上升,由38%上升至47%,说明外取热器可能发生了泄漏。

图3 烟机入口蝶阀开度

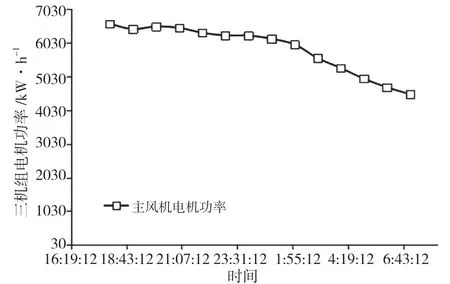

3.3 主风机的电机功率下降

烟气能量回收机组采用三机组形式,即烟汽轮机+轴流主风机+增速箱+电动机。正常操作时,主风机流量通过主风机静叶角度和烟机入口蝶阀开度进行调整。当外取热器水管泄漏时,再生器压力升高,烟机入口蝶阀开度加大,烟机做功增加,为保持主风量稳定,电机功率下降。图4为主风机的电机功率趋势图,由图4可知,正常操作期间、处理量恒定时,电机功率约为6500kW·h-1,1:55开始,电机功率缓慢下降,由6500kW·h-1下降至4800kW·h-1,说明外取热器可能发生了泄漏。

图4 主风机电机功率趋势图

3.4 外取热器上水量大于产汽量

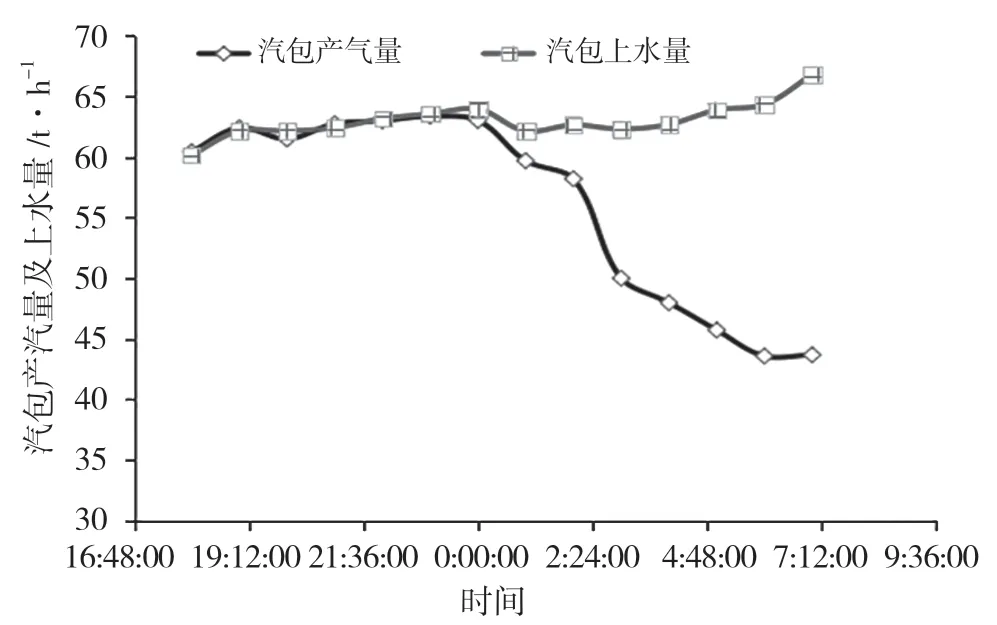

汽包液位与蒸汽流量、给水流量共同组成汽包三冲量控制系统。汽包水位根据该汽包的蒸汽流量及给水流量的变化,控制汽包给水调节阀的开度。当外取热器发生泄漏后,蒸汽泄漏至再生器内,产汽量减小,为维持水位在正常范围,上水量会增大。图5为汽包上水量与产汽量的趋势图,由图5可知,正常操作时汽包上水量约60t·h-1,略小于产汽量。1:30开始,汽包上水量明显大于产汽量,且偏差度越来越大,说明外取热器可能发生了泄漏。

图5 汽包上水量与产汽量趋势图

3.5 相应措施

判断外取热器发生内漏后应立即联系调度。催化外取热器泄漏时,需要将其切除,同时降低装置处理量20t·h-1,中压蒸汽降低50~70t·h-1。再生温度由另一台外取热器控制,应缓慢关闭流化风控制阀,调整量为0.5Nm3·min-1;缓慢关闭外取热器滑阀,每次的调整量为1%~2%。根据汽包液位,及时调整上水阀,控制汽包液位为30%~70%。外取热器温度降到200℃,即停用外取热器强制循环水泵。再生器的烧焦能力决定装置的处理量,在一台外取热器切除的情况下,由于装置取热受限,处理量由405t·h-1降低至395t·h-1,主风量由5700Nm3·min-1降低至5000Nm3·min-1。为提高装置处理量,保证全厂的物料平衡,催化装置应对进料及操作参数进行优化:

1)回炼油由22t·h-1降低至5~10t·h-1,冷蜡线为重芳烃,为10~20t·h-1。

2)提高另一台外取热器的取热量,设计最大产汽量为90t·h-1,正常控制为80~90t·h-1。

3)降低提升管的进料温度为220~222℃,提高剂油比,以提高催化剂的循环速率。

4)控制再生烟气的CO浓度为4.8%~5.7%,在保证二再不尾燃的情况下,控制较高的CO浓度,将再生器中的热量转移至CO焚烧炉中。

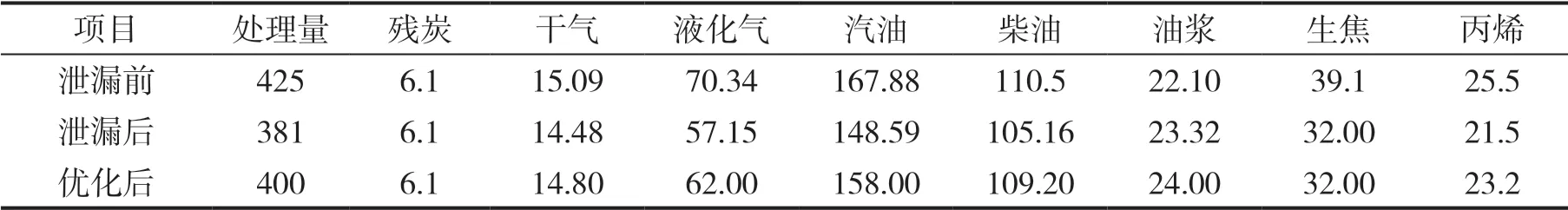

采用上述操作处理后,由表1可以看出,优化后的液体收率明显大于泄漏后的收率。

表1 催化外取泄漏对产品分布的影响 /t·h-1

4 设备检查结果

泄漏的外取热器切除后,再生器的热负荷受限,操作弹性减小。为保证催化装置能正常稳定长周期运行,对外取热器进行了停工检修,可以看出外取热器水管确实发生了泄漏,证明上述分析判断准确。(图6)

图6 外取热器泄漏图片

5 结论

1)要加强对装置操作过程中的烟气粉尘浓度、烟机入口蝶阀开度、主风机电机功率、汽包上水量与产汽量等运行参数的监控,当操作指标出现大幅度波动时,应及时进行分析判断。

2)外取热器出现泄漏后,要及时进行判断并确认。同时要切除泄漏的外取热器,以防止水汽介质长时间进入再生器系统,造成生产操作波动和环保指标超标。

3)采取了降低装置的处理量、提高另一台外取热量的取热量、提高剂油比、控制较高的CO浓度等措施后,同时综合考虑了装置的安全运行和增加液体收率之间的操作平衡点,液体收率得到提高,保证了装置的平稳运行。