多轴载荷下发动机中介机匣强度试验方法研究

2022-05-26周焕阳张根姚明格罗旺雷新亮柳强

周焕阳,张根,姚明格,罗旺,雷新亮,柳强

(1.天津航天瑞莱科技有限公司,天津 300462;2.中国航发四川燃气涡轮研究院,成都 610500)

引言

中介机匣是航空发动机的重要承力构件,它处于风扇和外涵道中间,联系着航空发动机内、外涵道,负担分配内、外涵道比的任务;另外,中介机匣上安装有2个主安装节、1个辅助安装边、2个支点轴承,用于支撑和固定发动机内的各个重要部件[1-4]。在典型工况下,中介机匣各安装边受到气动载荷和机动载荷引起的多轴载荷总数多达24个,受力十分复杂。而在不同飞行工况下,中介机匣上承受的气动载荷和机动载荷是随机变化的,其组合工况复杂多变[5]。因此,针对中介机匣承受的多轴载荷进行强度试验,研究其在最大载荷下的结构强度,对于发动机的安全设计具有十分重要的意义[6]。

中介机匣在多轴载荷作用下构件上承受的载荷工况组合太多,如果仅针对单一工况设计专用强度试验加载方案,会费时费力且费用较高。因此,本文分析了某发动机中介机匣结构承受多轴载荷的特点,并设计了在多轴载荷状态下一种通用的载荷施加方案,不改变作动筒加载点位置和方向的前提下,能够满足不同机动载荷和气动载荷组合形成的多轴载荷的强度试验要求。

1 某发动机中介机匣结构特点和载荷要求

1.1 中介机匣结构组成

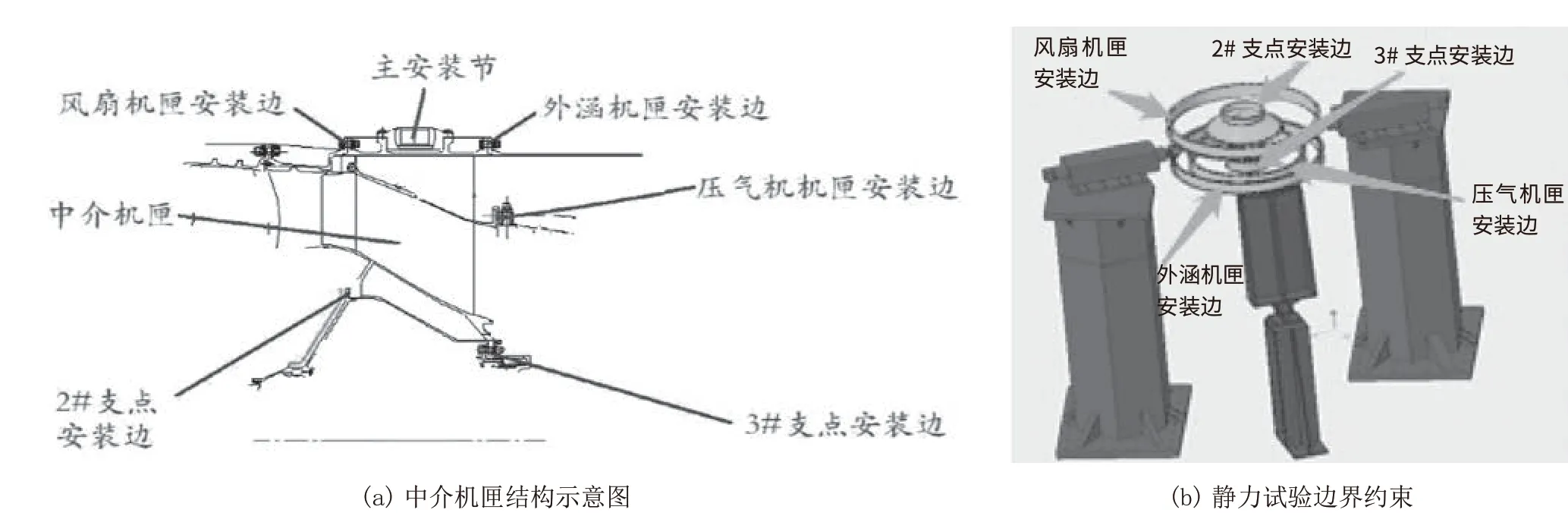

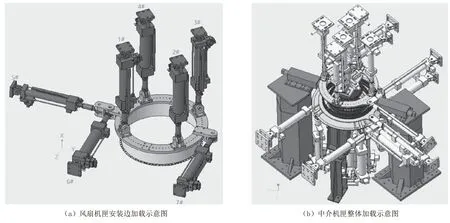

中介机匣结构示意图如图1所示,由风扇机匣安装边、外涵机匣安装边、压气机匣安装边、2#支点轴承座、3#支点轴承座以及承力支板构成。中介机匣承力支板为承力结构,不仅连接着风扇机匣、2#支点轴承座、3#支点轴承座,其中部还与高压压气机机匣相连。中介机匣的结构比较复杂,承力支板、安装节孔等主要承力部位容易出现应力集中。

图1 中介机匣结构示意图

1.2 中介机匣承受的主要载荷

中介机匣的载荷因工作状态不同,有所差别,具体可归为如下3类情况:①在工作状态下,中介机匣承受轴向载荷、扭矩、气体压力等载荷;②在机动飞行情况下,除正常稳态载荷外,中介机匣还承受相应的外部载荷;③叶片飞失等非正常情况时,中介机匣承受因叶片飞失引起的冲击载荷。

采用直角坐标系进行载荷分析:X 轴与发动机轴线重合,逆航向为正;Z 轴为竖直方向,向上为正;Y 轴由右手定则确定,顺航向向右为正。

中介机匣上各安装边承受的主要载荷有:

1)风扇机匣安装边:气动载荷,力Fx、扭矩Mx;机动载荷,力Fx、Fy、Fz与力矩Mx、My、Mz。合并后仍有6个载荷。

2)外涵机匣安装边:气动载荷,力Fx、扭矩Mx;机动载荷,力Fx、Fy、Fz与力矩Mx、My、Mz。合并后仍有6个载荷。

3)压气机匣安装边:气动载荷,力Fx、扭矩Mx;机动载荷,力Fx、Fy、Fz与力矩Mx、My、Mz。合并后仍有6个载荷。

4)2#支点安装边:气动载荷,力Fx;机动载荷,力Fx、Fy、Fz。合并后仍有3个载荷。

5)3#支点安装边:气动载荷,力Fx;机动载荷,力Fx、Fy、Fz。合并后仍有3个载荷。

对于中介机匣各安装边,典型工况受到的多轴载荷总计达24个。考虑到在不同飞行任务下会有着不同的气动负荷,不同的机动飞行也会有着不同的过载系数,以及叶片飞失等非正常情况下的冲击载荷,发动机中介机匣实际受到的载荷具有很多种组合。按照我国航空发动机的实际飞行情况,GJB 241-87《航空发动机通用规范》中确定了141个机动载荷,要求发动机必须满足其强度要求[7]。对中介机匣进行强度试验验证,需要进行载荷组合计算,确定不同飞行工况下的最大载荷。针对某发动机中介机匣,通过有限元计算,在各安装边上施加不同的气动载荷和机动载荷,获得了稳态载荷下的最大气动载荷、限制载荷下的2种典型大载荷、极限载荷下的4种典型大载荷[6]。

中介机匣在多轴载荷作用下构件上承受的载荷工况组合太多,受力情况复杂,如果仅针对单一工况设计专用强度试验加载方案,会费时费力且费用较高[8]。因此,针对某发动机中介机匣结构承受多轴载荷的通用特征,设计一种通用的载荷施加方案,不需要改变作动筒加载点位置和方向的前提下,能够满足不同机动载荷和气动载荷组合形成的多轴载荷工况的强度试验要求。

2 强度试验通用方案

下面将针对中介机匣在多轴载荷作用下的典型工况载荷(5个安装边上共计24个载荷),设计一种通用的载荷施加方案,不需要改变作动筒加载点位置和方向的前提下,能够满足不同机动载荷和气动载荷组合形成的多轴载荷工况的强度试验要求。

2.1 约束分析

为模拟发动机安装方式,试验件采用主安装节约束的方式,试验件使用立式安装方式,主安装节中心轴与地基平台高 2500 mm。同时,为便于载荷施加,需限制试验件绕主安装节轴的旋转自由度,设计辅助支撑工装将外涵模拟机匣安装边与框架和地基平台连接起来。辅助支撑工装采用 1/8 圆周的扇形,辅助支撑底部的单耳片与底座的双耳通过销轴连接,以避免产生多余约束。从外涵模拟机匣安装边到辅助支撑单耳圆孔中心距离长980 mm。静力试验试验件的边界约束如图1(b)所示。

2.2 载荷施加方案

为更好模拟中介机匣的实际承载情况,在中介机匣各安装边处均增加一段模拟机匣,故本次的试验件包括中介机匣、风扇模拟机匣、外涵模拟机匣、压气机模拟机匣、 2#支点转接段、3#支点转接段。

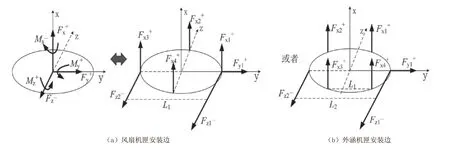

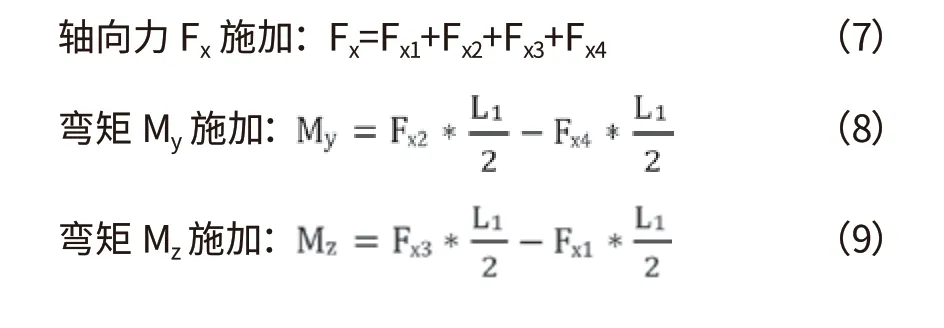

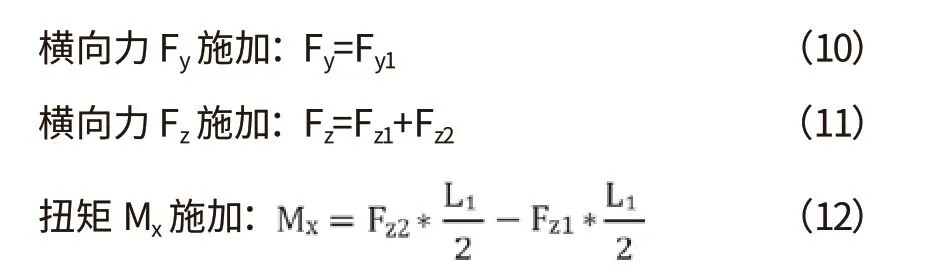

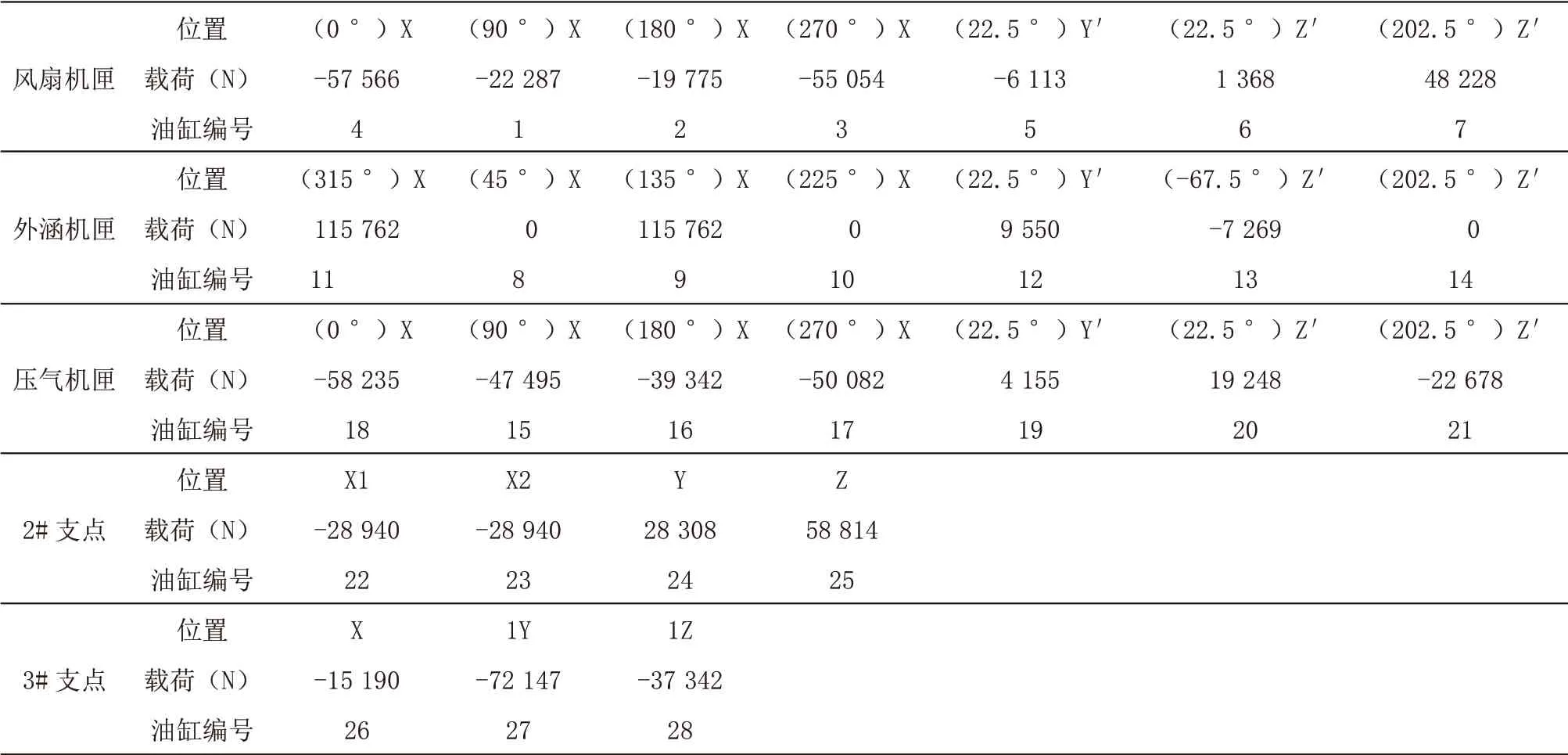

下面以以风扇机匣安装边承受Fx、Fy 、Fz 、Mx、My、Mz共6个载荷为例,来说明载荷施加方案。安装边载荷等效过程如图2(a)所示。根据公式(1)~(6),风扇机匣载荷施加一共需要7个加载作动器来实现Fx、Fy 、Fz 、Mx、My、Mz共6个载荷的施加,风扇机匣加载方案见图3(a)。各个加载作动器的前端与风扇机匣安装边均采用球铰连接,消除其余方向的载荷误差。

图2 典型风扇安装边静力载荷等效示意图

而对于外涵机匣安装边,由于其与压气机匣距离较短,为了错开空间便于加载,可以在外涵机匣加载工装的外环面上的4个轴向加载作动器,沿同一圆周方向均匀分布(在 YZ 平面上为 45 °、 135 °、225 °、315 °)。安装边载荷等效过程如图2(b)所示。根据公式(7)~(12),外涵机匣载荷施加一共需要7个加载作动器来实现Fx、Fy、Fz、Mx、My、Mz共6个载荷的施加。

根据上述思路,风扇机匣、外涵机匣、压气机匣安装边均需要7个加载作动器来实现Fx、Fy、Fz、Mx、My、Mz共6个载荷的施加。2#支点安装边需要2个轴向作动筒和2个侧向作动筒来实现Fx、Fy、Fz载荷的施加。3#支点安装边需要1个轴向作动筒和2个侧向作动筒来实现Fx、Fy、Fz载荷的施加。共计28个作动筒加载,整体加载方案如图3(b)所示。

图3 载荷加载示意图

无论中介机匣在风扇机匣、外涵机匣、压气机匣、2#支点、3#支点这5个安装边上的载荷随飞机飞行工况不同而组合变化,上述载荷施加方案均能满足最终组合载荷的强度试验考核,无需改变作动筒加载点位置和方向。

3 某发动机中介机匣强度试验案例

3.1 试验载荷及分析

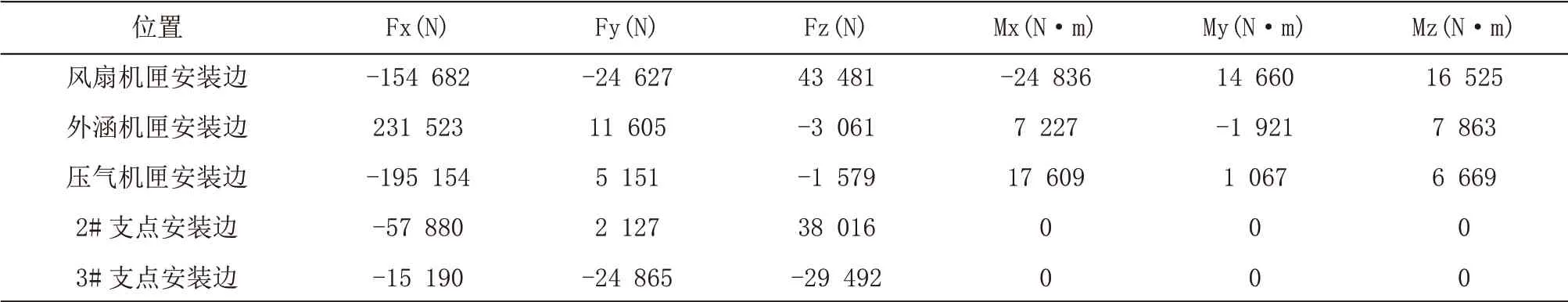

下面以某发动机中介机匣强度试验任务书中的极限载荷为例,利用上章节中的强度试验加载方法,来实施强度试验。极限载荷JX1工况的试验载荷如表1所示。按照3.2章节内容,将风扇机匣、外涵机匣、压气机机匣、 2#支点、3#支点受到的28个载荷分解到对应的28个作动筒加载点的试验载荷,如表2所示。

表1 极限载荷JX1试验载荷

表2 极限载荷JX1分解到各加载点试验载荷

3.2 试验实施

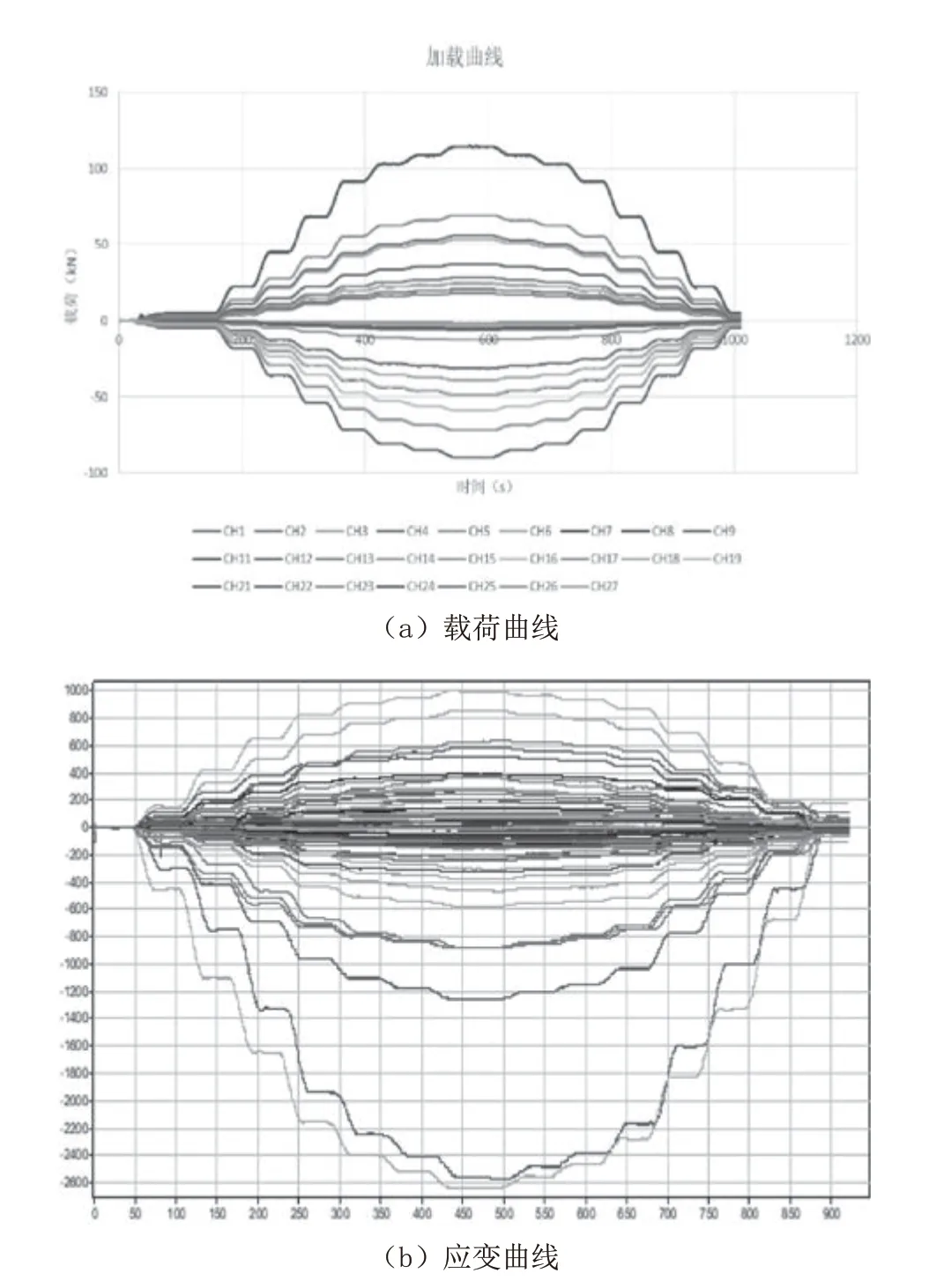

强度试验过程中,极限载荷施加分20 %、40 %、60 %、80 %、90 %、95 %、100 %七个加载和卸载级数来进行,其中100 %级数保载不低于1 min,其他中间加载和卸载保载不低于30 s,保载时进行应变数据和变形数据的采集。得到载荷加载曲线如图4(a)所示。极限载荷工况下的应变曲线如图4(b)所示。

从图中可以看出,该试验方法载荷控制稳定,应变测点的数据测量可靠有效,具有较好的稳定型。

3.3 试验结果

从图4(b)可以看出,极限载荷工况下的最大应变2650.18,在承力支板与3支点的交接处,其余部位的应变都不大。中介机匣使用的材料为钛合金,该最大应力远小于钛合金的使用极限,可见中介机匣的强度设计余量相对很安全。

图4 典型工况下的强度试验曲线

4 结束语

中介机匣是航空发动机的重要承力构件,它处于风扇和外涵道中间,联系着航空发动机内、外涵道,负担分配内、外涵道比的任务。在典型工况下,中介机匣各安装边受到气动载荷和机动载荷引起的多轴载荷总数多达24个,受力十分复杂。而在不同飞行工况下,中介机匣上承受的气动载荷和机动载荷是随机变化的,其组合工况复杂多变。因此,研究中介机匣在最大载荷下的结构强度,对于发动机的安全设计具有十分重要的意义。

中介机匣在多轴载荷作用下构件上承受的载荷工况组合太多,如果仅针对单一工况设计专用强度试验加载方案,会费时费力且费用较高。因此,本文分析了某发动机中介机匣结构承受多轴载荷的特点,并设计了在多轴载荷状态下一种通用的载荷施加方案,不改变作动筒加载点位置和方向的前提下,能够满足不同机动载荷和气动载荷组合形成的多轴载荷的强度试验要求。同时,以某发动机中介机匣强度试验任务书中的极限载荷为例,进行了试验载荷分析和试验实施,得到了极限载荷工况下的应变曲线。可以看出,最大应变位置在承力支板与3支点的交接处,其余部位的应变都不大,可见该中介机匣的强度设计余量相对很安全。