大尺寸一体化外壳结构可靠性研究

2022-05-26段强杨振涛陈江涛李航舟高岭

段强,杨振涛,陈江涛,李航舟,高岭

(中国电子科技集团公司第十三研究所,石家庄 050051)

引言

随着对电子设备的小型化、高可靠、多功能等要求越来越高,使得半导体产业的工艺提升和系统集成的发展越来越快。数字微波集成一体化外壳技术能够将不同功能的电子元器件,如FPGA、DSP、功放、T/R组件、无源元件等都集成到一个外壳内,实现系统级功能,具有封装集成度高、工艺兼容性好、电性能好、成本低和可靠性高等优点,具有广阔的应用前景和巨大的市场需求。

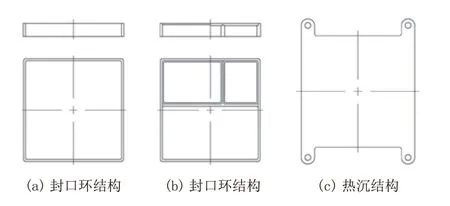

以某款数字微波一体化外壳为例,为满足大尺寸、大功率裸芯片/器件的封装、散热及隔离要求,该外壳采用封口环+陶瓷主体+热沉底盘的结构进行设计,其中外壳陶瓷主体尺寸为45 mm×45 mm×3 mm,封口环尺寸为41.6 mm×41.6 mm×5.3 mm,热沉底盘尺寸为43 mm×56 mm×1 mm,结构如图1所示。

图1 外壳结构图

但是,根据前期设计经验,由于封口环、热沉底盘和陶瓷主体的热膨胀系数不一致,易导致陶瓷开裂,存在失效风险。在生产和使用过程中,对陶瓷主体带来最大应力的环节是高温(800 ℃以上)钎焊工艺,图2为该类结构在钎焊过程中的典型失效案例。

本文中外壳尺寸更大,不同零件间的热膨胀系数失配问题会更加严重。因此,为提高该类大尺寸一体化外壳的结构可靠性,需要对不同材料/结构的零件在钎焊过程中的热膨胀系数失配问题进行研究。

1 方案设计

钎焊过程中,不同材料间的热膨胀系数不一致会导致零件变形量有差异[1]。固体的变形量计算公式如下:

式中:

α—线膨胀系数;

ΔT—钎焊温度;

L—原始长度

由上式可知,在钎焊温度ΔT(810 ℃)、外壳原始长度L固定的情况下,变形量ΔL取决于线膨胀系数α。由于零件之间的相互约束,不同零件之间变形量差异会导致外壳翘曲和内应力的产生。材料间热膨胀系数越接近,钎焊后变形程度越小,焊接应力也越小,可靠性会更高。因此,为提高该类外壳的结构可靠性,需要解决封口环、热沉底盘和陶瓷的热匹配性问题。

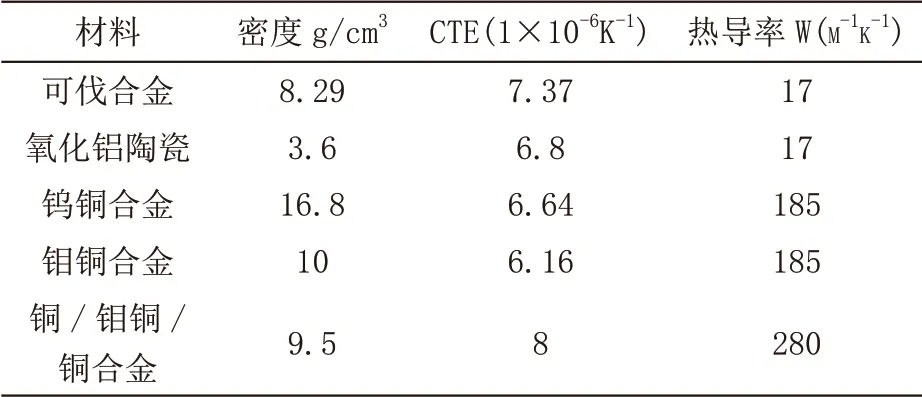

根据前期设计经验,制定了多种不同结构、材料的封口环及热沉组合方案。为兼容平行缝焊工艺,封口环材质为可伐合金,结构方案有2种;热沉底盘方案有3种,材料分别选用铜/钼铜/铜合金、钼铜合金和钨铜合金,封口环及热沉结构如图3所示。方案中使用到的材料参数见表1。

表1 材料参数(25 ℃)

图3 封口环结构热沉结构

2 仿真及实测

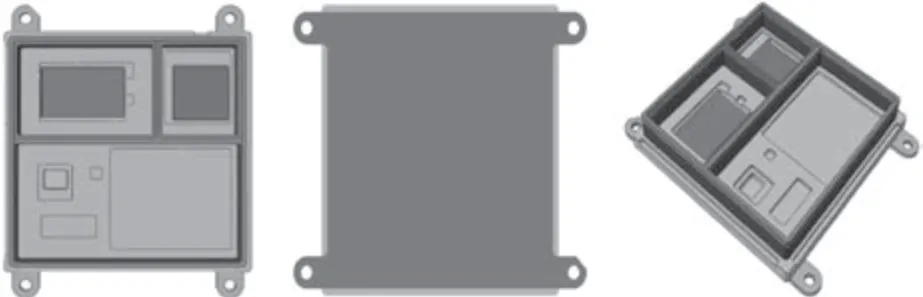

为对外壳的可靠性进行有效评估,运用各类有限元分析软件来预判外壳钎焊后的残余应力,是目前较为常见的外壳可靠性评价方法[2-4]。为简化仿真模型,假设钎焊过程中焊料冷却凝固之前处于“零应力状态”,将这一温度(810 ℃)与室温(25 ℃)的温差作为温度载荷,假设钎焊界面是理想连接的[5];其次假设整个钎焊过程中的材料形变均为理想的线弹性形变而不发生塑性形变[6]。根据产品结构尺寸,建立仿真模型如图4所示。

图4 仿真模型

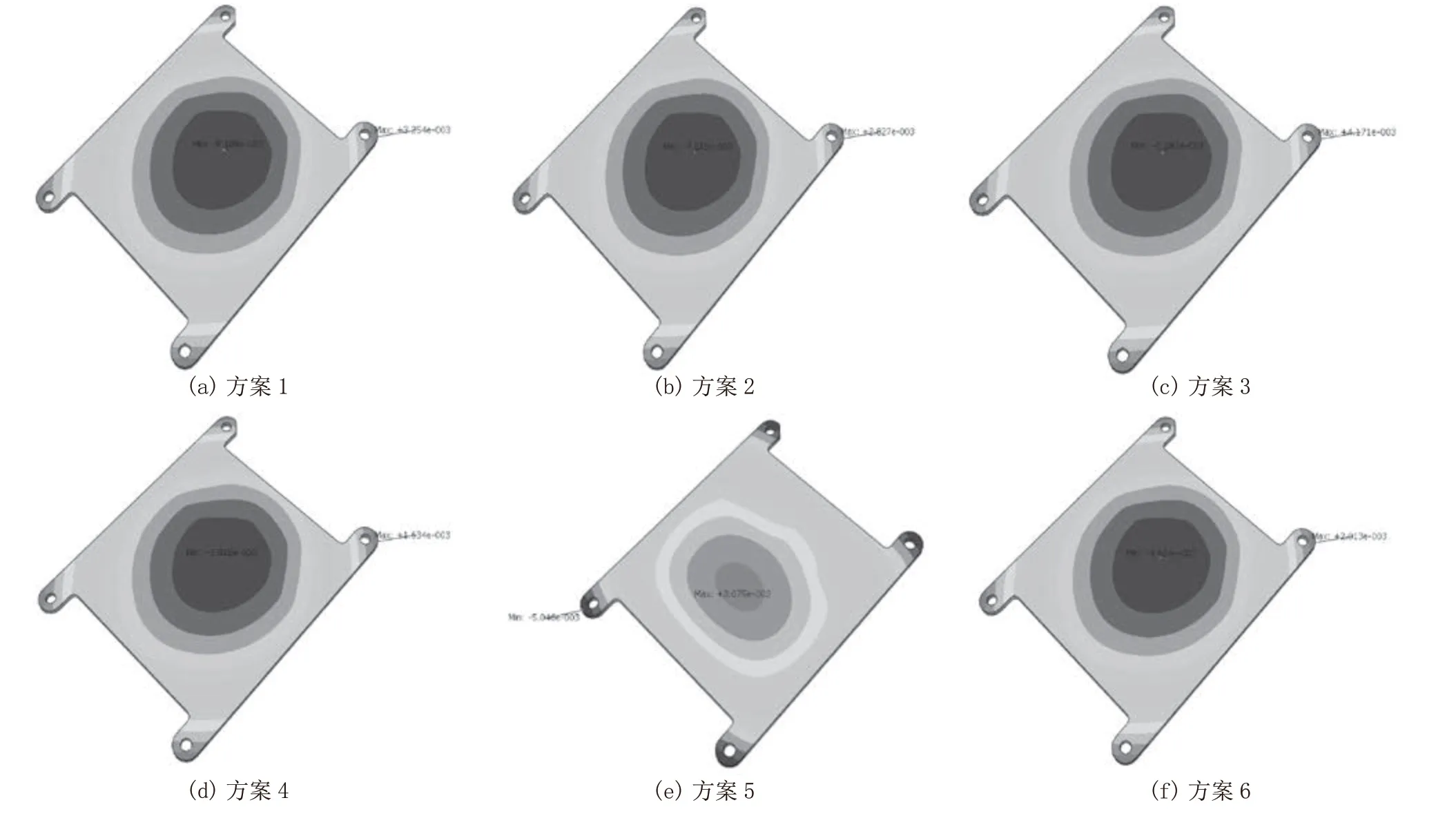

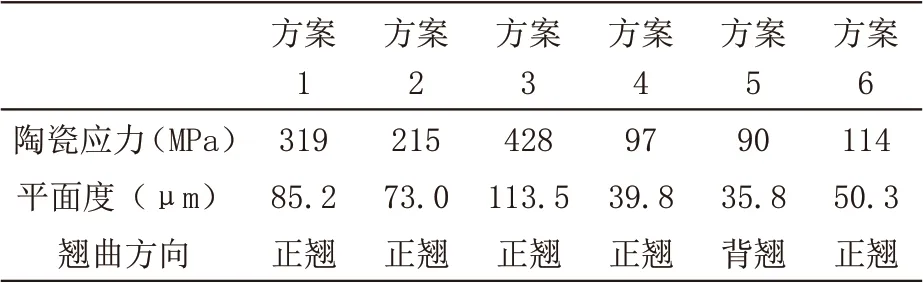

不同方案下,仿真得到的陶瓷主体最大主应力及分布情况如图5所示,热沉底盘平面度及翘曲方向如图6所示,不同方案的仿真结果汇总见表2所示。

由表2仿真结果可以看出,封口环方案结构2优于结构1,不同热沉材料方案中,钼铜合金优于钨铜合金,钨铜合金优于铜/钼铜/铜合金。

图5 不同方案下的陶瓷最大主应力及分布

图6 不同方案下的热沉底盘平面度及翘曲方向

表2 仿真结果汇总

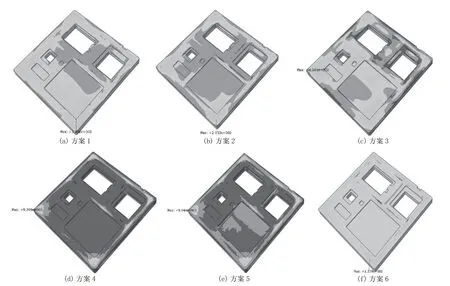

为验证以上仿真结果,对不同的方案进行样品试制。试制样品使用3D轮廓测量仪对热沉底盘平面度及翘曲方向进行实测,实测结果及翘曲方向如图7所示,统计如表3所示。

图7 平面度及翘曲方向实测

表3 平面度及翘曲方向实测结果汇总

对比仿真与实测结果,不同方案的热沉平面度和翘曲方向趋势一致。根据仿真及样品验证情况,方案5的平面度均值最小,且翘曲方向为背翘,更适用于板级螺孔安装。因此,选用方案5作为该外壳的最终钎焊方案,即封口环选用结构2,热沉选用钼铜合金。

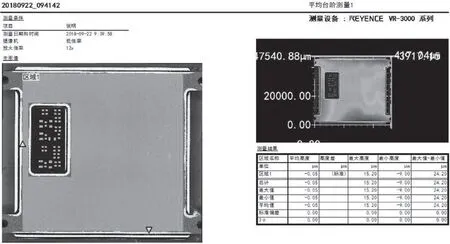

3 批产验证

根据仿真及实测验证结果,对该一体化外壳进行批量生产。随机抽取30只钎焊后的外壳进行测试,热沉平面度数据柱状图见图8所示,平面度均小于50 μm,均值为32.7 μm。

图8 批产平面度数据

按照应用要求,对批产外壳进行可靠性摸底。经验证,该外壳可满足应用及可靠性要求,典型可靠性摸底包括温度循环(-65~+175 ℃,100次)、离心(10000 g,Y1方向,1 min)等。

5 结论

通过对不同材料/结构的零件在钎焊过程中的热膨胀系数失配问题进行研究,优化了某款大尺寸数字微波一体化外壳的结构和材料,提高其结构可靠性。批产外壳的热沉底盘平面度均值32.7 μm,满足应用及可靠性要求。