立体光固化快速成型件质量影响因素及其控制方法

2022-05-26潘金龙胡佳伟陈晓佳池国良

潘金龙 胡佳伟 陈晓佳 池国良

(珠海格力电器股份有限公司 珠海 519070)

引言

光固化快速成型技术采用特定波长与强度的激光聚焦到光敏液态树脂材料表面,由点到线,由线到面顺序完成一个层面的固化成型作业,随后升降台在垂直方向移动一个层片的高度,激光再次聚焦固化另一个层面。通过层层固化叠加构成三维实体零件。光固化快速成型技术具有成型精度高、材料利用率高、表面质量优异等优点[1]。

荆慧[2]对振镜系统所产生的聚焦误差及枕形误差进行了分析,建议通过动态聚焦及枕形畸变矫正来进行优化;段玉岗[3]等针对零件翘曲变形进行了研究分析,发现其主要受树脂体积收缩率及残存与零件内未固化树脂量影响,可通过改进树脂体系、选择合适的扫描轨迹等方式优化;杨继全[4]等对光固化成型过程中零件的层间应力进行了理论分析,提出采用正交对称扫描方式可减小层间应力。以上研究主要针对光固化成型设备中激光、振镜及其控制系统对零件成型质量的影响,在光固化成型设备研发过程中有一定指导作用。而家电企业在购买光固化成型设备后,激光振镜系统矫正、扫描轨迹等参数,均已由设备厂家设定,不便于修改;但企业在实际生产使用过程中,会根据需求选择不同的光敏树脂材料,此时若不及时调整设备参数,极易出现零件加工失败、破损等异常;针对不同结构的产品,若均使用同一种零件摆放及支撑设计,也会出现零件无法成型、破损等异常。

打印设备参数设置,零件加工摆放及支撑设计对于家电企业等光固化设备使用方来说,是其控制成型质量的重要手段。本文主要针对打印设备参数设置、零件加工摆放及支撑设计对成型质量的影响进行研究,并提出对应解决方案,以指导设备使用方在日常生产加工过程中控制零件成型质量。

1 光固化成型设备

光固化快速成型设备主要由激光器、振镜系统、储液缸、液位控制系统、刮刀、升降平台等部件组成,如图1、2所示。其中,激光器为UV光源;振镜系统通过控制系统调整振镜不同角度,从而将激光照射至光敏树脂液面不同位置。

图1 光固化快速成型设备示意图[5]

图2 光固化快速成型设备

液位控制系统通过液位检测器检测液面高度,当液面高度低于设定值,控制配重块下沉,从而抬升液面高度至设定值;刮刀通过横向移动,整平树脂液面;升降平台通过竖向移动,实现叠加成型。

2 打印设备参数设置对光固化快速成型质量的影响

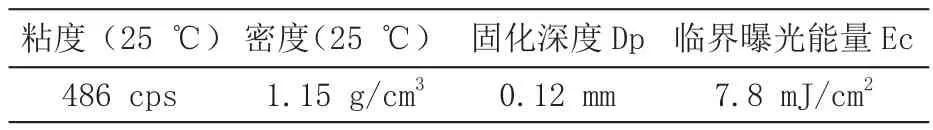

激光器、振镜系统、储液缸、液位控制系统、刮刀、升降平台等部件在光固化设备作业过程中均有重要作用,其工作参数设置对成型件质量有着重要影响。本文所选光固化成型设备为联泰Lite600HD,其激光器最大输出功率为1 500 mW;设备所使用光敏树脂材料为中山大简哥达RAB8228,其主要性能参数详见表1。

表1 哥达RAB8228性能参数表

2.1 激光输出功率

激光是光固化快速成型技术中光敏树脂成型的能量来源。由于光敏树脂在紫外区的光吸收系数较大,一般使用很低的光能量密度就可使树脂固化,所以一般都采用输出在紫外波段的光源。光固化快速成型设备主要使用固体激光器,相对于气体激光器,固体激光器具有使用寿命长、易维修、扫描速度高等优点。

激光输出功率指激光器在整个电磁光谱范围内的全部输出强度总和[6],激光通过振镜系统调整扫描路径及扫描速度,并进行固化作业。通常,当液态光敏树脂所接受的紫外光曝光量E超过临界曝光量后,光敏树脂会发生相变,由液态转变为固态[7]。光敏树脂所接受的紫外光曝光量可通过式(1)计算:

式中:

E—液态光敏树脂所接受的紫外光曝光量,单位为mJ/cm2;

P—激光输出功率,单位为mW;

V—激光扫描速度,单位为mm/s;

H—激光扫描间距,通常取0.1 mm。

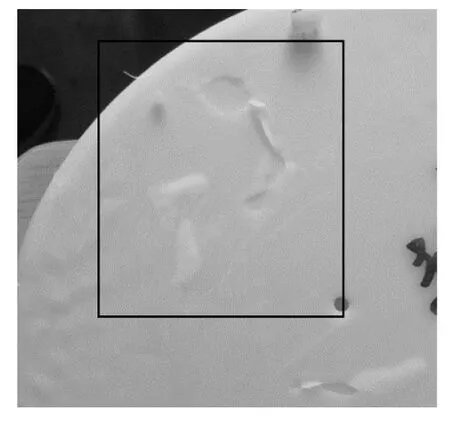

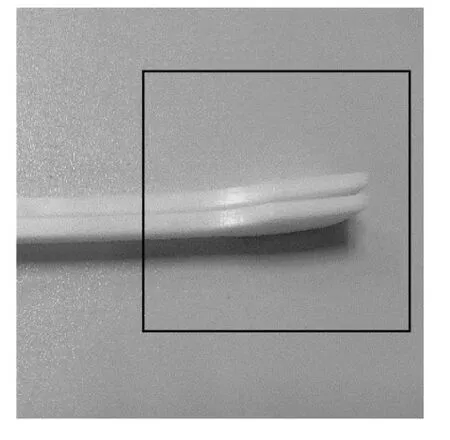

激光输出功率及激光扫描速度是影响光敏树脂固化效率的重要因素。激光功率设置过小或扫描速度设置过快,单位时间内光敏树脂接收的激光能量无法满足光敏树脂固化的基本要求,各成型层叠加不紧密,若层间进入空气,最终会造成成型件各成型层之间发生严重的分层、起皮等缺陷,如图3所示。激光输出功率设置过大或扫描速度设置过慢,过高的激光能量使得先扫描的树脂层固化过于完全,在后续的加工中不会出现收缩,在下一层的扫描过程中,正在扫描的树脂层体积收缩相对较大,这使得相邻固化树脂层间产生较大的层间应力,导致成型件的边缘出现翘曲[4,5],如图4所示。

图3 某饮水机圆形底盘表面分层起皮缺陷(E=4.68 mJ/cm2)

图4 某条状零件边缘翘曲缺陷(E=15.6 mJ/cm2)

在企业中,考虑到加工效率及激光器使用寿命,工程师可先将激光器功率设定为最大输出功率的(60~80)%左右,随后,调整不同激光扫描速度,一般在(3 000~7 000)mm/s内,打印标准测试样条,选取成型质量高、速度快的激光扫描速度参数。若设备需要更换树脂材料、激光器,应在更换后重新设置合适的激光输出功率及激光扫描速度。

2.2 打印层厚

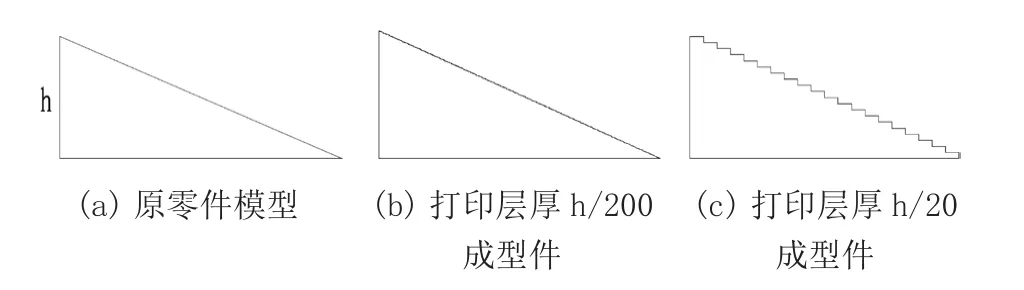

分层厚度决定了成型件的“精细度”,根据光固化快速成型的基本原理可知越小的分层厚度会使得成型件具有更高的“精细度”[8]。分层厚度设置过小,零件成型时间延长,同时刮刀在刮平树脂的过程中由于推动作用有一定几率会使成型层产生微小移动,从而影响了光敏树脂成型件的成型精度。

分层厚度设置过大,大于光敏树脂的固化深度,则会出现树脂固化不完全,零件无法成型的问题。另外,对于外形存在坡度的零件,如图5所示,分层厚度设置较大会使得相邻层间边缘过渡间距增大,会导致成型件表面出现严重的“台阶”纹理缺陷,如图6所示。

图5 不同打印层厚对零件成型质量的影响

图6 30°坡度,打印层厚取0.5 mm时零件表面“台阶纹”缺陷

光固化快速成型技术打印层厚应略小于所用材料固化深度,例如哥达RAB8228光敏树脂材料,其固化深度为0.12 mm,打印厚度则推荐在(0.07~0.1)mm,并通过实际打印验证,确定最佳打印层厚。目前市场上大部分SLA用光敏树脂固化深度在(0.1~0.2)mm之间,对于不清楚材料固化深度的情况下,可在(0.05~0.2)mm间取值试验确定最佳打印层厚。

2.3 刮刀运动速度

刮刀对打印质量的影响因素主要为刮刀的运动速度。刮刀运动速度运动较快,如取40 mm/s,其打印效率较高,但会造成树脂填充不均匀或者刮坏零件等异常,影响成型质量。刮刀运动速度较慢,如取10 mm/s,树脂填充均匀,表面平整度越好,但其成型效率降低,整平同样幅面所需时间是取40 mm/s时的4倍。

作者在工作过程中发现,使用哥达RAB8228光敏树脂材料,刮刀运动速度超过30 mm/s后易出现树脂填充不均异常。在日常生产中,建议从30 mm/s开始逐步调低刮刀运动速度进行测试,选取最佳刮刀运动速度。

3 零件加工摆放及支撑设计对光固化快速成型质量的影响

Materialise Magics是一款成熟的3D打印加工设计软件,在Materialise Magics软件中,零件支撑设计分为实体支撑设计和工艺支撑设计。实体支撑又分为自动支撑和手动支撑。在零件加工设计时,首先应根据零件特点选择摆放位置,随后进行工艺支撑和手动支撑设计,最后生成自动支撑,至此,加工设计作业完成。零件加工摆放及支撑设计对于零件成型率及表面质量均有较大影响。

3.1 零件加工摆放

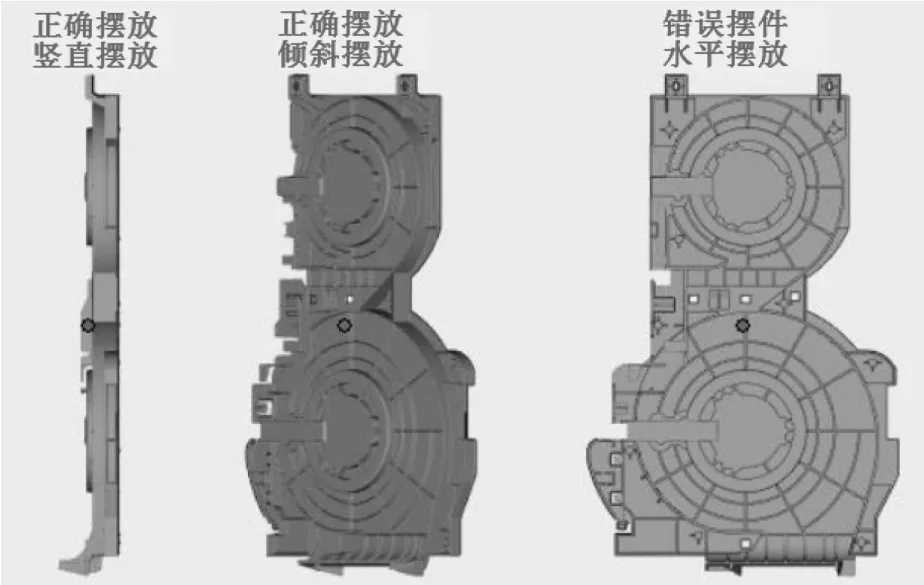

三维建模模型的加工制作方向对成形精度有比较明显的影响,如果设计人员对于三维建模模型的成形制作方向出现选择失误,将会在打印质量、成型材料强度、效率等方面造成不同程度的影响。零件摆放方向建议遵循以下原则进行设计:

1)避免分层中出现大平面,防止树脂填充不足,表面存在凹凸不平现象。光敏树脂有一定粘性,在使用过程中,由于表面张力作用,使得刮刀运动后树脂表面部分区域仍会存在液面凸起现象,若这部分区域正好存在于大平面的扫描光路上,成型件就有极大可能出现分层、凹凸不平缺陷。摆放位置避免分层中出现大平面,正是为了降低分层中扫描光路与液面凸起重合的风险(见图7)。

图7 某空调大平面零件摆放设计案例

2)避免产生“杯口效应”,保证树脂顺畅流动;“杯口效应”是指零件打印过程中,形成杯形容器,光敏树脂流入封闭杯形容器中并装满后,由于无法与储液缸内树脂流通,再加上树脂表面张力的影响,会在容器杯口形成凸起液面,导致成型件存在分层缺陷风险。遇到这类杯形零件,可在零件底部设计一到两个锥形洞口(见图8),使得零件内部与储液缸内树脂流通,避免“杯口效应”。设计时抠出的锥形件放在主体零件旁一同加工生产,生产完成后通过AB胶粘贴到主题零件上完成打磨。

图8 杯形零件底部开孔设计案例

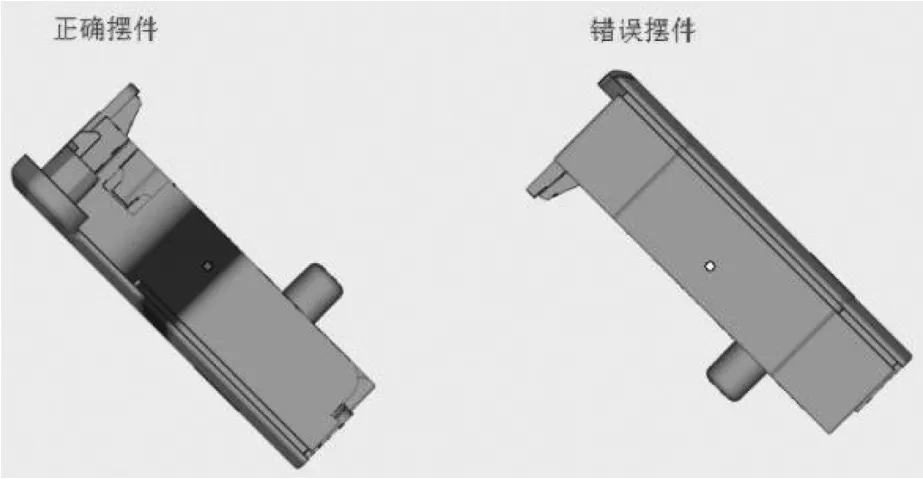

3)外观纹理面尽量朝上,避免支撑长在外观面上,后处理影响零件外观(见图9)。由于支撑拆除后,零件支撑面还残留部分支撑尖刺,需要打磨光滑才能进行喷涂等作业。若支撑长在外观面上,在打磨过程中会磨损零件外观纹理。因此,有外观纹理的零件,其纹理面尽量朝上摆放。

图9 纹理面摆放设计案例

3.2 零件支撑设计

支撑是光固化快速成型技术中零件成型的重要结构,为分层成型面提供附着点,防止被刮刀损坏刮走;同时稳固模型,防止零件在加工中倒塌。合理的支撑设计是降低成型件成型失败率的有效保障。

Materialise Magics是行业内用户体验较为流畅的快速成型辅助设计软件,软件可自动检测零件所有结构的最低点并生长自动支撑,节省人工检测提高编程效率,但其强度不足,部分情况下需要设计手动支撑来进一步稳固模型。支撑设计建议遵循以下原则:

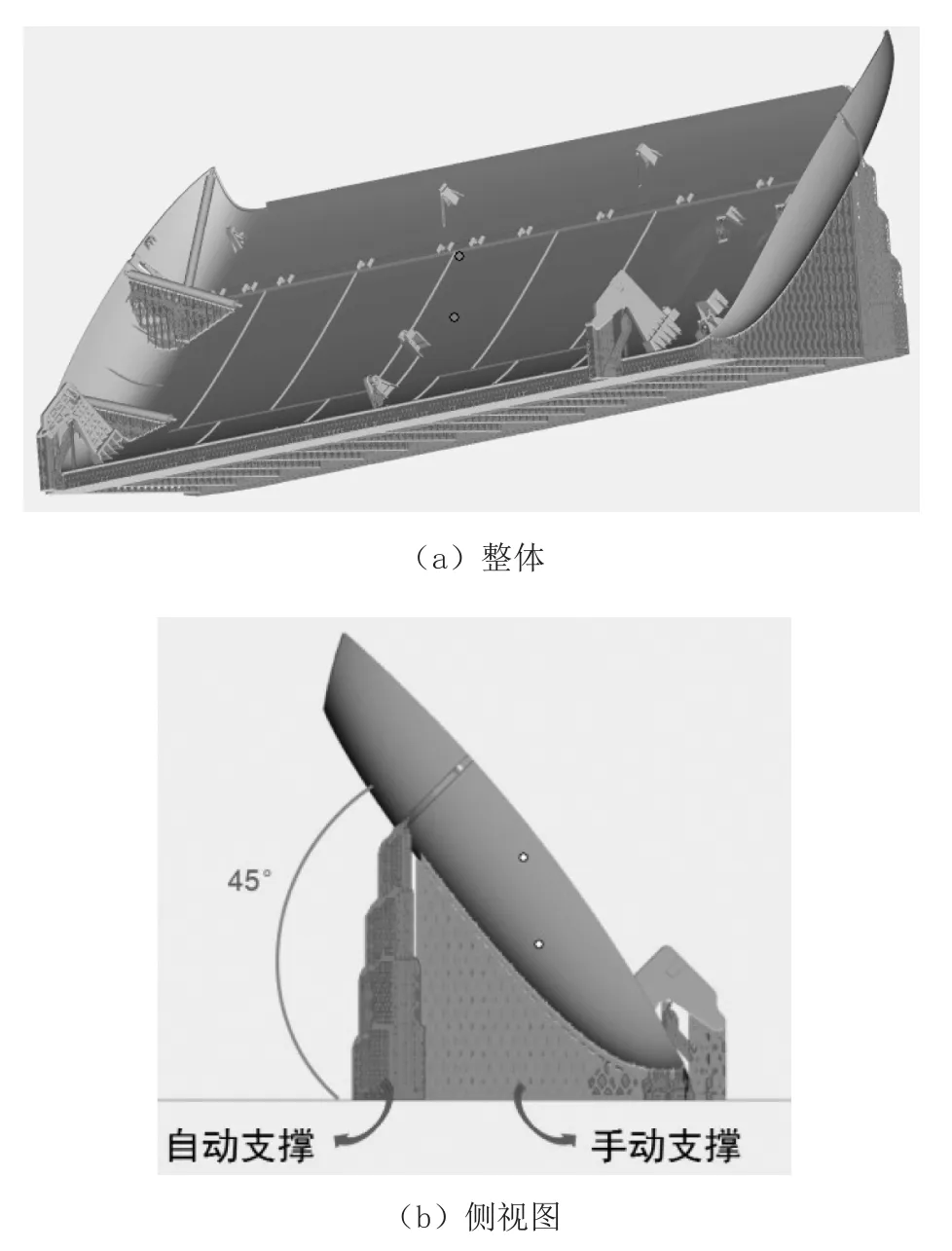

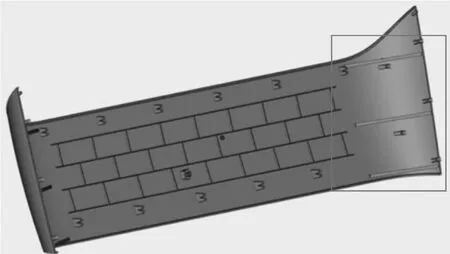

1)零件摆放位置选定后,存在与升降平台平面夹角在35 °以上的长斜面,需要在斜面上设计自动支撑。与升降平台平面夹角在35 °以上平面上,Materialise Magics不会生成自动支撑,仅依靠平面两端的自动支撑,无法稳固整个零件。此时,可在平面上设计几条手动支撑,增强工件底座稳固性,如图10所示。

图10 某空调面板零件长斜面上手动支撑设计

2)U型零件、箱体类等零件,缺乏有效支撑及强度的部位需增加工艺支撑。如图11所示,由于该U型边壁厚较薄,强度不足,在成型过程中容易受层间应力影响向内弯曲,导致成型件与原模型存在较大偏差,此时,可增加辅助工艺支撑,稳固U型边,防止变形。

图11 某U型零件工艺支撑设计

4 结论

本文从打印设备参数设置、零件加工摆放及支撑设计两个方面,基于理论及实践经验分析了光固化快速成型技术中影响成型件质量的主要因素,得到以下结论:

1)应根据所用设备及材料,通过打印测试件调试设置合理的设备参数。可先将激光器功率设定为最大输出功率的(60~80)%左右,随后,调整不同激光扫描速度,一般在(3 000~7 000)mm/s内,打印标准测试样条,选取成型质量高、速度快的激光扫描速度参数。核心部件或材料更换后,设备参数需重新调试设置。

2)光固化快速成型技术打印层厚应略小于所用材料固化深度,对于不清楚材料固化深度的情况下,可在(0.05~0.2)mm间取值试验确定最佳打印层厚。刮刀运动速度不建议超过30 mm/s。

3)辅助成型设计时需根据零件自身特性及客户需求,合理选择摆放位置,随后根据需要,设计合理的手动支撑及工艺支撑。