高速潜水轴流泵固液两相流及磨损特性研究

2022-05-26曹卫东张洋杰郝福合

曹卫东,张洋杰,郝福合

(1.江苏大学 流体机械工程技术研究中心,江苏镇江 212013; 2.济宁安泰矿山设备制造有限公司,山东济宁 272300)

0 引言

轴流泵具有大流量、低扬程,结构简单等特点,被广泛应用于农业灌溉、水利工程、城市和工矿业排水等。高速潜水轴流泵,具有潜水泵与轴流泵的双重特性,采用机电一体潜入水中工作。高速潜水轴流泵往往工作环境较为复杂,输送的介质中会有泥沙等杂物,会造成过流部件的磨损,严重时甚至会造成电机烧毁。叶轮是泵内磨损最严重的部件之一,尤其是磨损导致的叶片失效[1],其磨损主要是由于颗粒物对叶片表面的冲击破坏[2-3]。因此需要深入研究固液两相流在高速潜水轴流泵内的固相分布规律,从而减少高速潜水轴流泵叶轮的磨损,来提高使用寿命。

近年来,在磨损方面的研究比较多,但是与轴流泵固液两相流及磨损特性相关的研究较少。在磨损方面,WEI等[4]研究了叶片出口角的对离心泵叶轮磨损的影响;陈文昊等[5]采用Particle Transport Solid粒子输运模型对深海矿斜流泵进行了固液两相流数值模拟,结果表明颗粒浓度和颗粒粒径对叶轮和导叶磨损区域和面积有影响;林鹏等[6]运用Tabakoff磨损模型对大型轴流泵的泥沙磨损特性进行研究,表明粒径和含沙量是轴流泵磨损的重要因素;朱荣生等[7]采用非均相模型和粒子模型研究了螺旋轴流泵内固液两相的分布情况;刘少军等[8]运用Finnie模型对深海扬矿泵进行磨损研究,发现流量、转速和颗粒体积分数越大,叶轮磨损速率越大;杨从新等[9]研究含沙水流中粒径对离心泵叶轮的磨损特性影响,并运用Finnie模型对主要磨损部位的磨损深度进行预测;贾军瑞等[10]基于Euler-Lagrange模型对离心泵作透平进行了固液两相流模拟,发现随着粒径增大,叶片吸力面轮缘处出现大量颗粒堆积,随着颗粒体积分数的增大,颗粒在叶轮流道内有向轮毂处延伸的趋势;刘娟等[11]采用Euler-Lagrange两相流模型和Finnie磨损模型,研究了离心泵内的过流部件的磨损特性,并且数值模拟结果与实验结果相吻合;施卫东等[12]对潜水轴流泵的固液两相流流动特性进行了研究,认为叶轮磨损程度和固相浓度大小有关;YANG等[13]采用欧拉-拉格朗日方法对双吸离心泵进行磨损研究,得到含沙浓度越大和颗粒粒径越大,叶轮的磨损率越大的结论;SONG等[14]基于Finnie磨损模型研究分析了射流泵内过流部件的磨损情况;安一超等[15]基于DPM模型研究了化工渣浆泵的磨损情况,发现与实际的磨损情况一致;闫乐等[16]运用欧拉拉格朗日法探究了煤炭颗粒对离心泵叶轮的磨损情况,结果表明叶轮压力面根部磨损较为严重;王勇等[17]采用DPM模型和RSM模型并且运用Grant和Tabakoff模型来求解水力旋流器壁面的冲蚀磨损速率,结果发现壁面的最大冲蚀速率与颗粒的流速、粒径和质量流量有关,其中流速对其的影响最大。

本文将采用Particle非均相流模型和Finnie磨损模型,探讨研究高速潜水轴流泵在不同流量和输送不同粒径颗粒时的磨损特性。

1 模型与模拟方法

1.1 物理模型

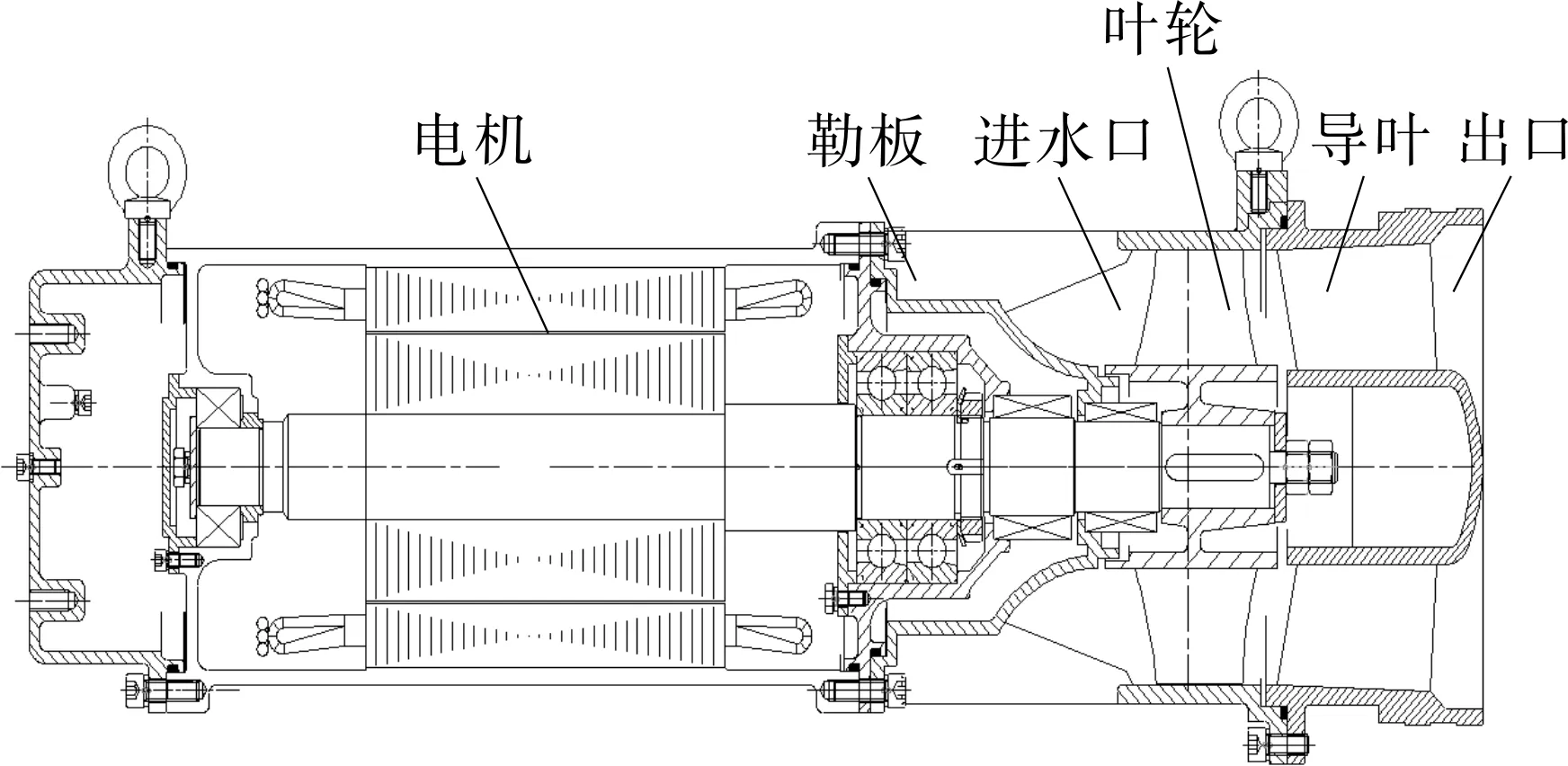

本文的研究对象为高速潜水轴流泵,采用永磁变频电机驱动,机电一体化设计,主要部件依次为电机、肋板、进水口、叶轮、导叶、出口等。额定流量Q=350 m3/h,扬程H=9 m,额定转速n=3 000 r/min,比转速ns=650。整泵结构如图1所示,流体由进水口吸入潜水泵,经叶轮将原动机的能量传递给流体,最后由导叶将流体的大部分动能转化为压力能后送到出水段。

图1 整泵结构Fig.1 Structure of the pump

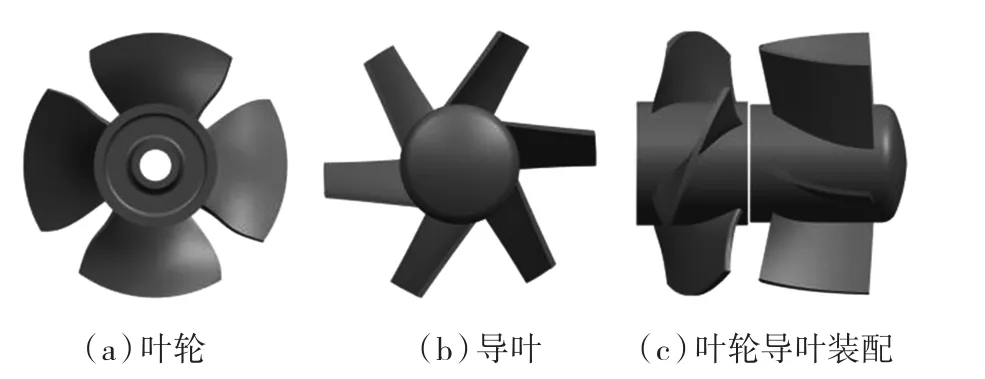

过流部件主要参数:叶轮叶片数为4,叶片外径为168 mm,轮毂直径为78.6 mm,轮缘单边间隙为0.5 mm;叶片等厚,厚度为4 mm。导叶的叶片数为6片,导叶进口直径为169 mm,出口直径为187.5 mm,轮毂直径为75 mm。选择UG10.0软件对叶轮与导叶进行三维建模,叶轮与导叶的实体三维造型如图2所示。

图2 轴流泵叶轮和导叶的实体三维造型Fig.2 3-D model of axial flow pump impeller and guide vane

1.2 计算区域与网格划分

该高速潜水轴流泵水体计算模型如图3所示,从左到右依次为入水口、叶轮、导叶及出口延伸段。为了减轻进出口边界对模拟结果的影响,获得较为稳定的外特性数据,对轴流泵进出口段进行延长处理,进口直径水体由183 mm增加至250 mm,出口延长的长度为管径的3倍。

图3 轴流泵水体计算模型Fig.3 Water body calculation model of axial flow pump

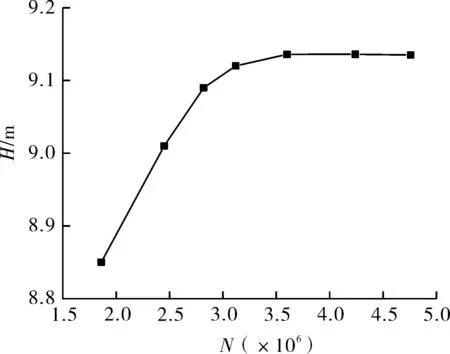

对叶顶间隙网格进行加密,网格层数设置为7层。以额定工况点外特性为指标,进行网格无关性验证,结果如图4所示。

图4 网格无关性验证Fig.4 Grid independence verification

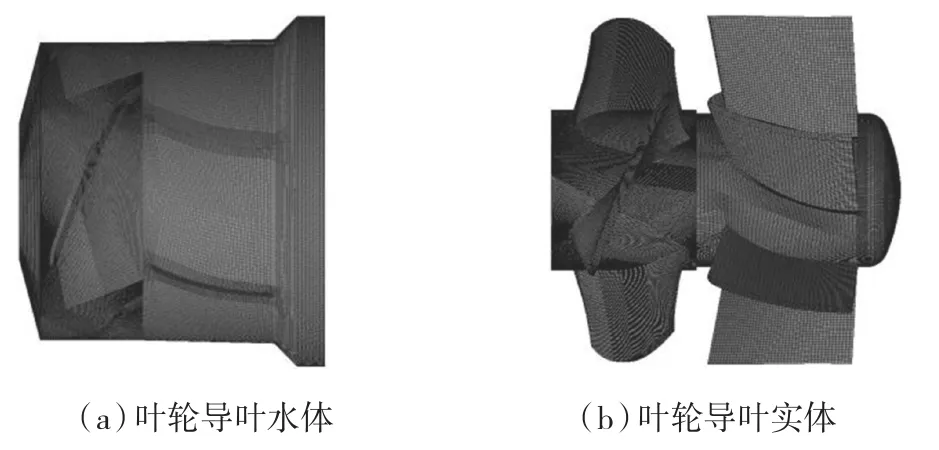

当网格总数大于310万时,泵的扬程趋于稳定,为保证计算精度与时长,最终确定网格总数为360万。其中叶轮区域网格数为103万,导叶区域网格数为124万。叶轮、导叶结构化网格如图5所示。

图5 叶轮和导叶的结构网格Fig.5 Structural mesh of impeller and guide vane

1.3 数值计算方法

湍流场的数值计算选择ANSYS CFX软件,该软件采用有限体积法(CV-FEM)[18],湍流模型采用SST湍流模型。对于离散颗粒相,采用离散相零方程模型[19-20],采用Particle非均相流模型,相间阻力采用 Gidaspow Drag[21]模型。

1.4 边界条件设定

选择静压入口(Total Pressure),入口静压为101 325 Pa;固体颗粒为无滑移入射,即在进口处液相和固相的入射速度一致且固相的入射位置随机;出口采用质量流量出口(Bulk Mass Flow Rate);叶轮、导叶以及进出口泵体边界均为无滑移边界,壁面粗糙度设置为0.025 mm。

1.5 磨损模型

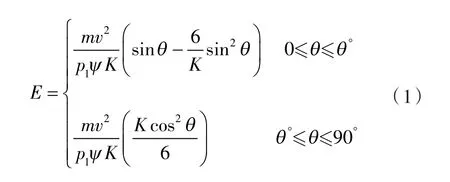

与其他磨损模型相比,Finnie模型被采用次数较多,也相对更为成熟,故本文选用Finnie模型来进行磨损预测,其公式为:

式中 E ——被切削材料的磨损量;

m ——单个颗粒的质量;

v ——颗粒的相应速度;

高速公路软土路基的抗剪强度比较低,我国软土的结构若是并未对其转开排水处理,就会导致软土的抗剪强度<20MPa,软土内部的摩擦角度一般都是20~35°,这样就会使软土的抗剪强度一定程度地下降。不过,我国软土路基通过排水固结可以大大地提升其抗剪强度,若软土的排水固结速度可以保持比较快的速度,那么软土的抗剪强度就会得到大幅度的提升。

p1,K ——材料相关的常数;

ψ ——切削长度与深度之比;

θ ——颗粒的攻角。

1.6 外特性与试验结果对比

对该高速潜水轴流泵进行了性能试验,并将测试结果与模拟结果进行对比。图6示出了该高速潜水轴流泵在设计转速3 000 r/min、不同流量下的试验数据与模拟数据对比。由图可知,高速潜水轴流泵外特性模拟值与试验值变化趋势基本相符,在实际流动中,小流量工况下流体流动不稳定,具有较为明显的湍流特性,且易受到压差泄漏影响,导致扬程模拟值略大于试验值。在额定流量350 m3/h工况下,扬程、效率模拟值与试验值均相差甚小,吻合度相对比较高,表明数值模拟的结果具有较好的可信度及参考价值。大流量工况下,模拟值则与试验值存在一定的偏差,推测原因则可能是由于试验泵进口压力较低或者含气,导致泵内部空化的发生。

图6 外特性对比曲线Fig.6 External characteristic curves of axial-flow pump

2 计算结果与分析

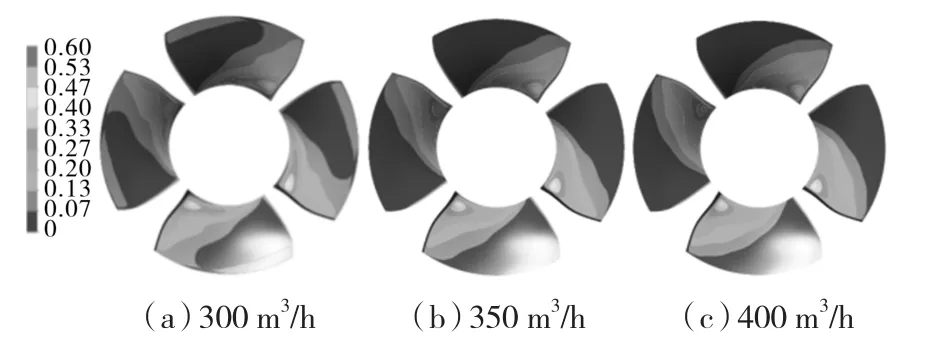

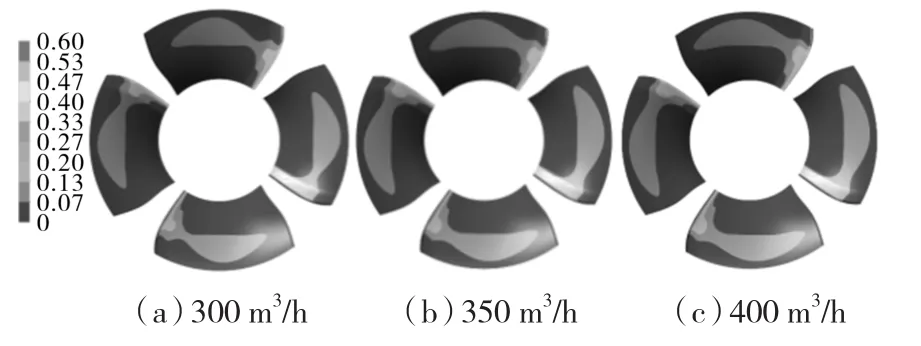

2.1 不同流量工况下叶片上的固相体积分布

图7,8分别示出了粒径为0.1 mm、密度为1 500 kg/m3、体积分数为10%的固相颗粒在Q=300,350,400 m3/h工况下叶片压力面和吸力面的固相颗粒体积分布情况。由图可知,小流量工况下,在叶轮叶片的压力面上,固相颗粒主要分布在叶片出口边和叶轮轮毂处,在轮缘处有较少量的固相颗粒分布。在叶轮吸力面上,固相颗粒主要分布于进口边处,叶片中部靠近轮缘处有较少量的固相颗粒。随着流量的增大,在叶片压力面上,以出口边轮缘处为起点到进口边轮毂处为边界,固相颗粒主要分布在靠近出口边的一侧,其中以出口边轮毂处最大,越往进口边方向,固相颗粒分布越少。在叶片吸力面上,固相颗粒分布并无明显变化。

图7 叶片压力面固体颗粒体积分布Fig.7 Volume distribution of particles on pressure surface of blade

图8 叶片吸力面固体颗粒体积分布Fig.8 Volume distribution of particles on suction surface of blade

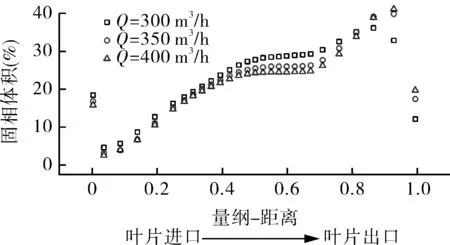

图9示出了不同流量工况下,固相颗粒在叶片压力面中间流线处的体积分布。由图可知,在中间流线处,3种流量工况下,叶片进口都存在大量固相颗粒,固相体积分数达到22%,在1/5处颗粒的体积分数由零逐渐增大,在靠近叶片出口处达到最大,其中流量为400 m3/h时固相体积分数最大为26%。整体来看,随着流量的增大,叶片进口处颗粒体积分布并无明显变化,从叶片的1/5处到叶片出口,流量越大,颗粒体积分数越大。

图9 叶片压力面中间流线处固体颗粒体积分布Fig.9 Volume distribution of particles at the middle streamline on the blade pressure surface

图10示出了不同流量工况下,固相颗粒在叶片压力面轮毂流线处的体积分布。由图可知,在3种不同流量工况下,叶片进口处都存在较多颗粒,流量为300 m3/h时叶片进口的颗粒体积分数最大为20.6%,从叶片1/3处开始,固相颗粒体积分数超过叶片进口处并且持续增大,在靠近叶片出口边时达到最大值,流量为400 m3/h时叶片出口附近的颗粒体积分数达到最大,为41.1%。整体来看,流量越小,叶片压力面上的颗粒的体积分数越大,但是,在叶片出口边附近,大流量工况下的颗粒体积分数更大。

图10 叶片压力面轮毂流线处固体颗粒体积分布Fig.10 Volume distribution of particles at the hub streamline on the blade pressure surface,

2.2 磨损与流量的关系

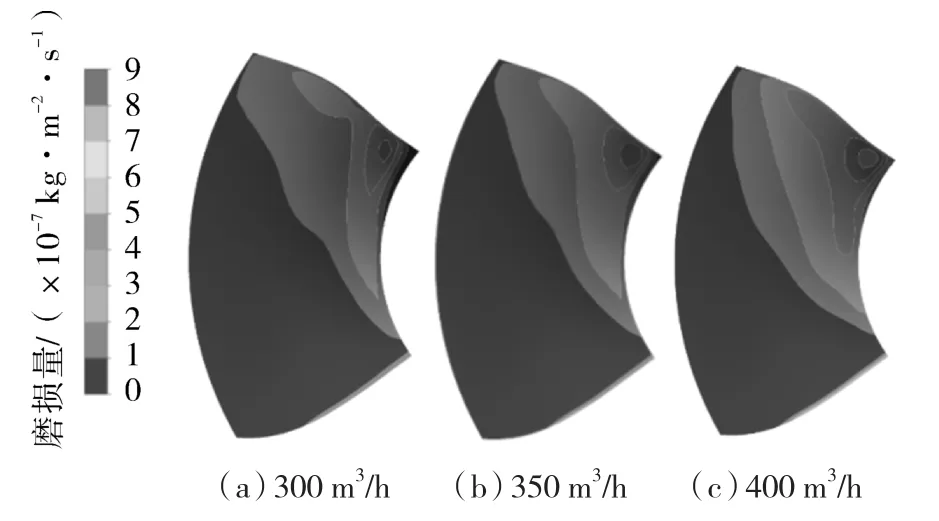

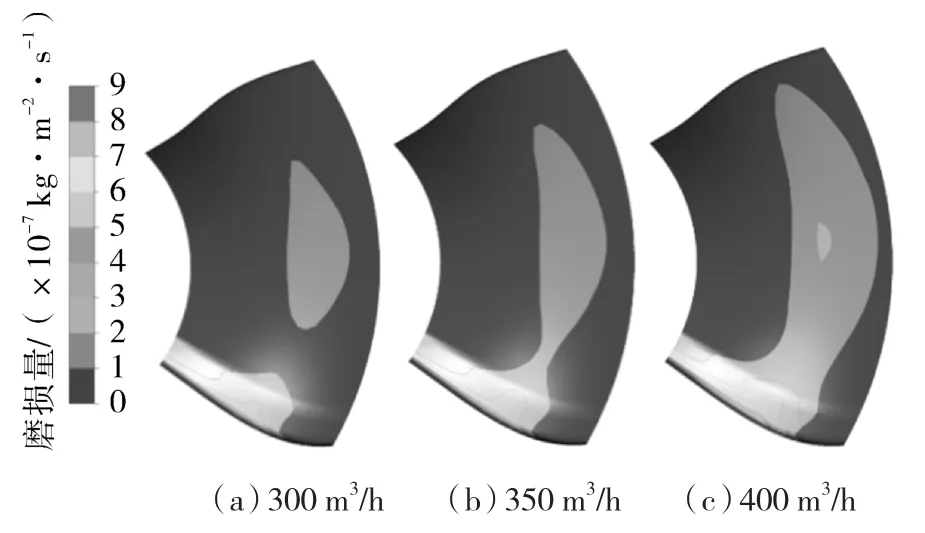

图11,12分别示出了不同流量工况下,粒径为0.1 mm、密度为1 500 kg/m3、体积分数为10%的固相颗粒在叶片压力面和吸力面表面的磨损分布图。由图11可知,叶片压力面出口边磨损较为严重;随着流量的增大,磨损强度也相应的增大,磨损范围基本不变。由图12可知,叶片吸力面进口边磨损最大,吸力面中部也有轻微的磨损,随着流量的增大,进口边磨损越来越严重且磨损范围不断的扩大。

图11 不同流量下叶片压力面的磨损分布Fig.11 Wear distribution on pressure surface of the blade at different flow rates

图12 不同流量下叶片吸力面的磨损分布Fig.12 The wear distribution on the suction surface of the blade at different flow rates

2.3 粒径对沙粒运动轨迹的影响

图13示出了含沙体积分数为10%时,不同粒径颗粒在额定流量工况下叶轮流道内的运动轨迹。

图13 不同粒径下颗粒运动轨迹Fig.13 Particle trajectory with different particle sizes

由图13可知,随着粒径的增大,最大速度由23.80 m/s增大为24.89 m/s;在图中箭头处,可以看到颗粒运动轨迹开始向轮缘处偏移,说明粒径小的颗粒受叶轮离心力的影响较小,主要在叶轮中部和轮毂处运动;粒径大的颗粒受叶轮离心力的影响较大,偏向于轮缘处运动。

2.4 磨损和颗粒直径的关系

图14示出了额定流量350 m3/h下,固相颗粒密度为1 500 kg/m3、体积分数为10%时,不同粒径对叶片压力面和吸力面表面的磨损分布。由图可知,在叶片压力面出口边和吸力面进口边处磨损最为严重;随着固相颗粒粒径的增大,磨损范围减小,但是磨损程度更为严重。这可能是因为小粒径的颗粒所受的惯性力更小,更容易受到流体流动的影响,撞击叶片的次数更加频繁,撞击面更广,导致磨损范围更大。

图14 不同粒径叶片压力面和吸力面的磨损分布Fig.14 Wear distribution on pressure and suction surfaces of blades with different particle sizes

3 结论

(1)在叶片压力面上,固相颗粒主要分布在出口和叶轮轮毂处;在叶片吸力面上,固体颗粒主要分布在进口边;这将导致叶片压力面出口边和叶片吸力面进口边以及轮毂处的磨损较为严重。随着流量的增大,固相颗粒在叶片压力面上的分布范围有所减少,但是固相体积分数有所提高。

(2)流量越大,在叶片压力面中间流线处,固相体积分数越大,当流量为400 m3/h时,叶片出口附近的固相体积分数最大,为26%;在叶片压力面轮毂流线上,流量越小固相体积分数越大,但是在靠近出口边时则相反,流量为400 m3/h时,叶片出口附近固相体积分数最大,为41.1%。

(3)随着流量的增大,叶片压力面磨损范围有所减小,但是磨损程度越来越大,在出口边轮毂处最为严重;叶片吸力面磨损范围越来越大,在进口边处磨损最为严重。原因可能是流量越大导致单位时间内冲击叶轮的颗粒变多,导致叶轮的磨损程度越大。

(4)颗粒粒径的大小对颗粒在叶轮中的速度和运动轨迹影响较大,当颗粒粒径从0.1 mm增大至0.3 mm时,颗粒在叶轮中的最大速度从23.80 m/s增大为24.89 m/s,且运动轨迹逐渐向轮缘处偏移。

(5)随着颗粒粒径的增大,叶片压力面和吸力面的磨损程度明显增大。压力面的磨损主要集中在出口边和轮毂处,而吸力面的磨损主要集中在进口边处。