进排气流量系数对传统空气阀控制瞬变效果的影响

2022-05-26李小周李帅毅费良军

李小周,李帅毅,费良军,李 静

(1.西安理工大学 省部共建西北旱区生态水利国家重点实验室,西安 710048;2.中铁第一勘察设计院集团有限公司,西安 710043;3. 中国电力工程顾问集团 西北电力设计院有限公司,西安 710075)

0 引言

在长距离压力输水管道系统中,由于泵的启动或突然停止、阀门的启闭等原因,管道中的流量和压力会突然升高或降低,即水力瞬变现象[1]。过高的瞬变正压可能导致管道破裂、供水中断、设备损坏;显著的瞬变负压会使管道凹陷、泄漏[2-6]。为了避免瞬变压力的危害,在供水管道中应安装瞬变控制装置。瞬变控制装置目前主要有空气罐、空气阀、调压塔、两阶段液控关闭止回阀、调流调压阀等[7-10]。由于空气阀具有结构简单、安装方便、成本低且不受安装条件限制,已广泛应用于长距离输水管道中[11]。

空气阀是用于解决长距离有压输水管道中存气、补气问题,并预防断流弥合水锤的重要辅助设备,在空气阀控制瞬变压力方面,国内外学者做了大量研究工作。刘志勇等[12]通过试验对空气阀的影响参数进行了研究,研究结果表明:空气阀的防护效果受安装位置和进排气孔径的影响较大,口径过大,在排气过程中会产生较大的水锤升压;口径过小,则可能因进气量和进气速度不够而达不到水锤防护的效果。LI等[13]认为传统空气阀或真空阀排气过快,会引起危害较大的二次瞬变压力,并提出带有空气腔的空气阀能够明显减小瞬变压力,而且空气腔的体积越大,减小瞬变压力效果越好,同时提出在空气阀出口安装节流孔和使用缓闭式空气阀能够减小空气阀内部瞬变压力和防止阀门撞击。张健等[14]明确了空气阀设置位置、间距、数量与管道布置的关系,提出了不同工况下长距离供水管线中设置空气阀应满足的通用准则与相关公式。郭永鑫等[15]认为空气阀的进排气过程是一个复杂的气液两相瞬变过程,其动态特性参数(包括进排气流量系数、阀室内剩余气体体积、阀门关闭时长、阀门启闭时间等)直接影响空气阀的瞬变控制效果。徐放等[16]认为空气阀口径存在一个最优值,使停泵水锤防护效果最佳,且该最优值与管道直径和输水流速有关。LINGIRDDY等[17]对空气阀的进出口尺寸进行了研究,认为使用较大的进气口径和较小的排气口径可以预防水柱弥合时的二次锤压力。李小周等[18]采用数值模拟研究的方法,对比了不同型式空气阀防护断流弥合水锤的效果,研究发现,采用“快进慢排”型式的空气阀可以有效防止输水系统负压,同时也可以减小断流弥合水锤压力。刘梅清等[19]认为采用进排气流量系数Cin=0.975、Cout=0.65时空气阀的水锤防护作用甚微,只有当Cin/ Cout>10 时作用才较为明显;胡建永等[20]通过采用不同进排气系数的空气阀进行了进排气特性的计算对比分析,认为不同进排气系数对空气阀的进排气特性和水锤保护效果有显著影响;LEE等[21]采用数值模拟的方法,对比了空气阀不同进气系数和排气系数对管道停泵压力瞬变过程的影响,研究发现,具有较大进气流量系数的空气阀可有效预防管道内负压,但较大排气流量系数的空气阀,可导致较快的排气速度从而引起水柱分离再弥合所形成的破坏性水锤。褚志超等[22]研究了空气阀进排气流量系数对停泵水锤的影响,研究发现,空气阀的进气流量系数越大,正压和负压绝对值越小,空气阀防护水锤的效果越好;进气流量系数越大,排气流量系数适当减小,空气阀既能抑制负压,也能减小正压。

综上所述,空气阀的瞬变控制效果主要受空气阀的安装位置、空气阀型式、进排气口径、进排气流量系数等因素的影响。选择合适参数的空气阀可以有效防止输水系统负压,同时也可以减小断流弥合瞬变压力,否则,可能引起或加剧管道中的水力瞬变,特别是在排气过程中,较大的排气速度使水流以极快流速冲击空气阀,进而引起严重的二次瞬变压力。因此,本文重点对不同进排气流量系数的传统空气阀控制压力输水系统瞬变效果进行数值模拟研究,以期为数值模拟计算时进排气流量系数选择和空气阀的合理选型提供依据。

1 空气阀数学模型及求解

1.1 空气阀数学模型

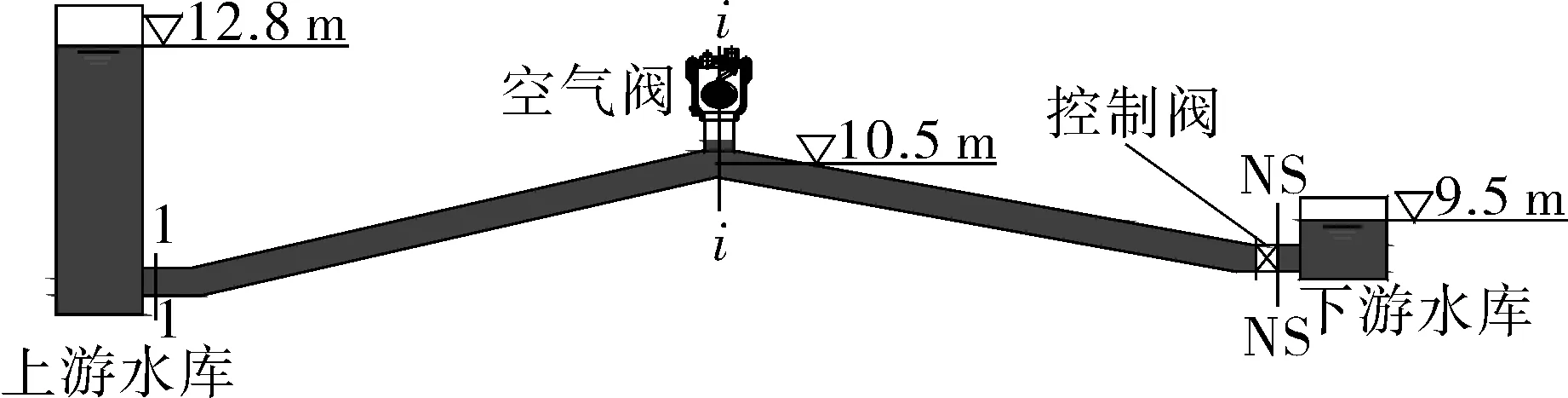

在输水过程中,当管道中存在气体时,气体会顺着管道向上运动,最终聚集在管道的凸起点形成空气腔。如果此处安装空气阀,气体就会进入空气阀,此时阀内无水,浮球在重力作用下处于掉落状态,空气阀打开,达到排气目的;随着阀内气体的排出,管道内水位上升进入空气阀,浮球在水的浮力作用下,关闭排气口,排气结束。当管道内压力下降到大气压力以下时,在管内外压差作用下,浮球降落,空气阀打开,达到进气的目的。空气阀的进排气过程是非常复杂的过程,由于这一过程持续时间很短,气体和空气阀的热交换忽略不计[23-25]。根据 WYLIE 等[26]提出的数值模型计算空气阀进排气量,该模型基于以下4个基本假设:(1)空气近似为理想气体,认为空气等熵地流入流出空气阀;(2)管内的空气质量遵守等温规律,这是由于管内空气质量通常很小而管子面积和液体的表面积很大,这就提供了一个大热容,使气体温度接近于液体温度;(3)进到管道内的空气积聚在空气阀附近,保证进入的空气可以通过空气阀排出;(4)管道内液体表面高度基本保持不变,由于空气的体积和管段里的液体体积相比很小。

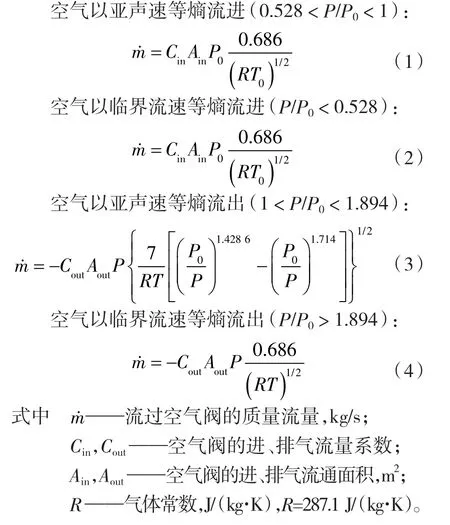

流过空气阀的空气质量流量取决于管外大气的绝对压力P0、绝对温度T0以及管内的绝对压力P和绝对温度T。分下列4种情况。

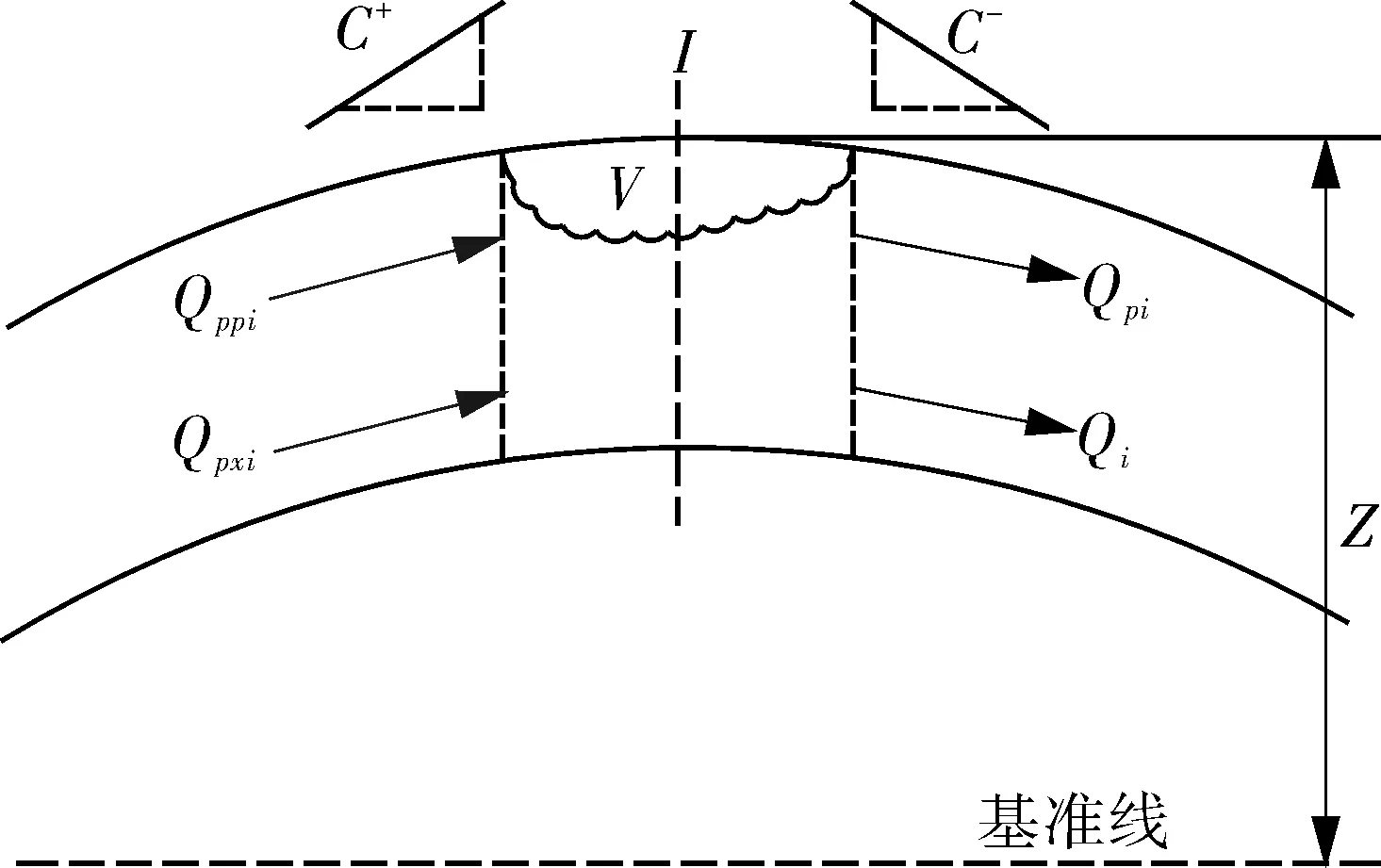

图1中,当空气阀处的测压管水头降低到管顶高高程以下时,空气阀打开,空气通过空气阀快速流入管道,在空气排出之前每一个计算增量末均满足恒内温的一般气体方程,即:

图1 空气阀边界符号Fig.1 Symbols of air valve boundary

式中 Vi——起始时的空穴体积,m3;

Qi——dt起始时流出i断面的流量,m3/s;

Qpi——dt末了时流出i断面的流量,m3/s;

Qpxi——dt起始时流入i断面的流量,m3/s;

Qppi——dt末了时流入i断面的流量,m3/s;

m0——dt起始时空穴中的空气质量,kg;

1.2 空气阀数学模型求解

目前,空气阀的进排气质量流量是按照空气阀的进排气质量流量式(1)~(4)计算,将其划分为4个不同的进排气区间。区间1,3是关于大气绝对压力P0与管内绝对压力P比值(P0/P)的抛物线方程,区间2是只和大气绝对压力P0有关的常数,区间4是关于管内绝对压力P的直线方程。区间1,3的进排气方程可以用一系列二次抛物线方程来替代。

空气阀边界求解步骤:首先,判断空气阀断面空穴体积Vi是否大于0,如果Vi>0则按照空气阀数学模型进行求解,否则按内部点边界计算其水头Hi,如果Hi>Z按内部点边界计算,否则按照空气阀数学模型进行求解。按照空气阀数学模型计算时,应先判断空气阀进排气区间,根据相应区间的进排气质量流量方程,利用牛顿迭代方法进行求解空气阀断面的 H(j),Q(j)。

2 传统空气阀

传统空气阀的进排气孔径相同,主要作用是在输水管道充水时排出管道内的空气,检修排水时快速吸入空气以及在事故工况产生负压时及时吸入气体防止管道塌陷。按照工作原理可分为:浮球式、杠杆式以及气缸式,此类空气阀虽然可以有效防护管道负压,但由于排气速度过快,反而会引起水柱分离再弥合水锤,在排气阀处产生二次瞬变压力,严重危害管道的运行安全。

3 进排气流量系数对空气阀控制瞬变效果影响

3.1 算例概况

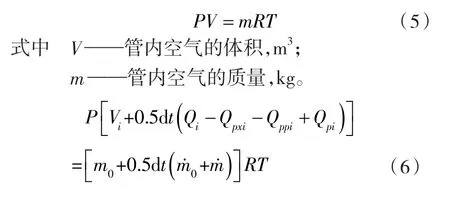

本文研究算例为重力输水系统,系统中管道始端、末端均为恒定水位水池边界条件,始端水池水位为HR1=12.8 m,末端水池水位为HR2=9.5 m。管道长度L=1 220 m,管径D=0.61 m,水锤波速a=1 220 m/s,沿程阻力系数f=0.02。管道中点最高处安装空气阀,管道末端水池前安装控制阀,管道布置如图2所示。系统正常运行时控制阀处于全开状态,通过对管道末端控制阀10 s关闭产生水力瞬变过程,数值模拟计算空气阀在不同进排气流量系数条件下的控制瞬变效果。

图2 管道布置示意Fig.2 Schematic diagram of the layout of pipeline

3.2 不安装空气阀的水力瞬变过程

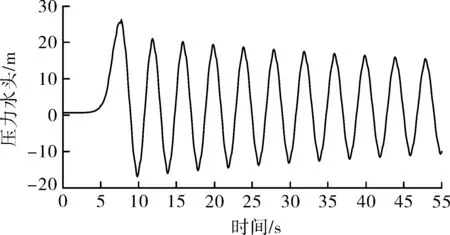

在管道系统不安装空气阀工况下,对管道末端阀门10 s关闭引起水力瞬变过程进行计算,管道i断面的压力水头变化曲线如图3所示。

图3 不安装空气阀的压力水头变化曲线Fig.3 Variation curve of pressure head without air valve installed

从图3可以看出,管道末端阀门10 s关闭会引起较大的关阀瞬变压力水头为26.10 m,在不安装空气阀的情况下,正压反射波引起非常大的负压水头为-16.84 m(理论计算值),导致水柱分离,如不设置水锤防护措施,将会产生巨大的液柱弥合压力,导致管道破坏。

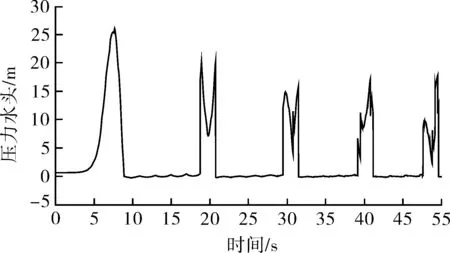

3.3 不同进排气流量系数传统空气阀控制瞬变效果

在管道系统安装传统空气阀,空气阀进排气孔径均为40 mm,空气阀进、排气流量系数分别为Cin=0.9、Cout=0.7,对管道末端阀门10 s关闭引起水力瞬变过程进行计算,管道i断面的压力水头变化曲线如图4所示。从图4可以看出,管道末端阀门10 s关闭会引起较大的关阀瞬变压力水头为26.10 m,在安装传统空气阀的情况下,当正压反射波引起管内产生负压时,空气阀及时向管内补气,抑制了管内瞬变负压,因此,管内最大负压水头仅为-0.26 m。由于管内进入大量空气,导致水柱分离,随后发生水柱弥合时,由于排气孔径过大,导致排气速度过快,因此引起较大的二次瞬变压力水头为20.19 m。

图4 安装传统空气阀的压力水头变化曲线Fig.4 Variation curve of pressure head with traditional air valve installed

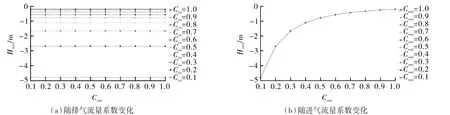

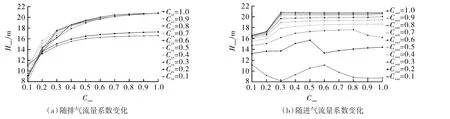

(1)进排气流量系数对压力水头的影响。

为了研究不同进排气流量系数对传统空气阀控制瞬变效果的影响,在进气流量系数分别取Cin=0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0 情况下,排气流量系数取 Cout=0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0 时,对输水系统水力瞬变过程进行数值模拟计算,i断面最小压力水头Hmin和二次瞬变压力水头Hmax随进排气流量系数变化的计算结果如图5,6所示。由图5可以看出,当空气阀进气流量系数为1.0时,最小压力水头为-0.21 m;当空气阀进气流量系数为0.1时,最小压力水头为-4.8 m。i断面最小压力水头随着进气流量系数的减小而减小,当进气流量系数一定时,排气流量系数变化不会引起最小压力水头的变化。最小压力水头的大小不受空气阀排气流量系数的影响,只与空气阀进气流量系数变化有关,当排气流量一定时,最小压力水头随着进气流量系数的增大而增大。由图6可以看出,i断面二次瞬变压力水头主要受到排气流量系数的影响,当进气流量系数一定时,二次瞬变压力水头随着排气流量系数的减小而减小。空气阀排气流量系数对二次瞬变最大压力水头变化的影响较大,当空气阀进气流量系数一定时,排气流量系数在0.1~0.4范围内变化时,二次瞬变最大压力水头随着排气流量系数的减小而显著减小,排气流量系数在0.4~1.0范围内变化时,二次瞬变最大压力水头随着排气流量系数的减小而缓慢减小。空气阀进气流量系数对二次瞬变压力水头变化产生轻微影响,当排气流量系数在0.4~1.0范围内固定不变时,二次瞬变压力水头随着进气流量系数的增大而先增大后保持稳定,当排气流量系数在0.1~0.3范围内固定不变时,二次瞬变压力水头随着进气流量系数的增大而发生波动起伏变化,但是整体变化幅度不大。

图5 最小压力水头变化曲线Fig.5 The variation curve of minimum pressure head

图6 二次瞬变压力水头变化曲线Fig.6 The variation curve of maximum pressure head

(2)进排气流量系数对空气阀进气体积的影响。

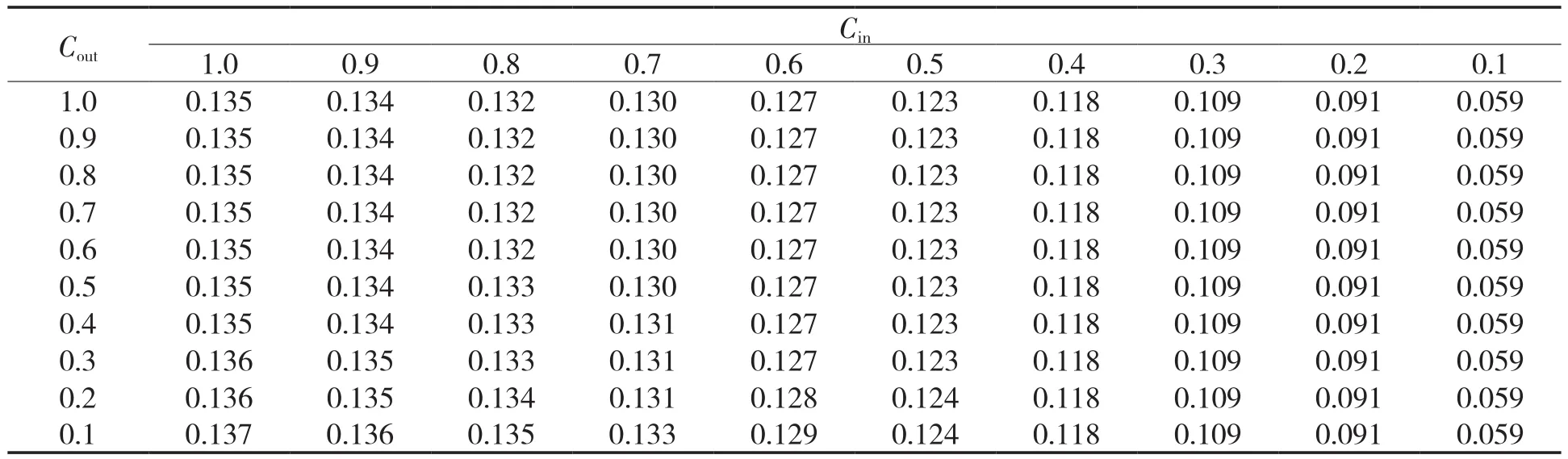

通过对输水系统水力瞬变过程进行数值模拟计算,可以得到不同进排气流量系数条件下的空气阀最大进气累积量见表1。

表1 最大进气累积量Tab.1 Maximum intake air accumulation m3

由表1可以看出,空气阀进气流量系数对最大进气累积量影响较大,当排气流量系数一定时,进气流量系数越大,进气累积量越大,空气阀排气流量系数对最大进气累积量几乎不产生影响。从这一规律可以说明,最小压力水头随着进气流量系数的增大而增大的原因是由于进气流量系数增大,引起空气阀最大进气累积量增加,从而导致空气阀抑制负压的效果越好。

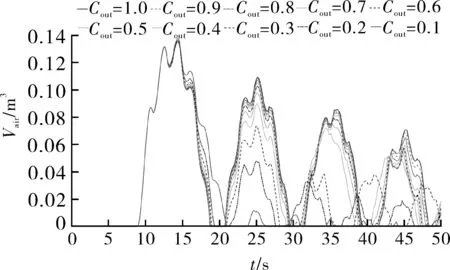

通过数值模拟计算空气阀进气流量系数取Cin=1.0,排气流量系数分别取 Cout=0.1,0.2,0.3,0.4,0.5,0.6,0.7,0.8,0.9,1.0 时的进气累积曲线,如图7所示。由图7可以看出,当进气流量系数一定时,从空气阀的最大进气累积量到累积量为0的历时随着排气流量系数的增大而缩短,说明排气流量系数越大,排气速度越快,因此引起的二次瞬变压力水头越大;排气流量系数越小,排气速度越慢,管内气体不能及时排出,在管内形成气囊,起到缓冲气垫的作用,减小了二次瞬变压力。从这一点解释了二次瞬变压力水头随着排气流量系数的增大而增大的原因。

图7 空气阀进气累积曲线Fig.7 Air valve intake air accumulation curve

4 结论与展望

(1)空气阀的进气流量系数显著影响空气阀控制瞬变负压的效果,排气流量系数不影响控制瞬变负压效果,进气流量系数越大,控制瞬变负压的效果越好。

(2)空气阀进气流量系数一定时,二次瞬变压力随着排气流量系数的增大而增大,但是,排气流量系数在0.4~1.0范围内变化时,对二次瞬变压力影响不明显,排气流量系数在0.1~0.4范围内变化时,对二次瞬变压力影响更加明显。

(3)本文仅研究了进排气流量系数对进排气孔径相同的传统空气阀控制瞬变效果的影响,对进排气孔径不同的防水锤空气阀控制瞬变效果的影响有待进一步研究。

总体而言,空气阀进排气流量系数会显著影响控制瞬变效果,在采用数值模拟计算方法预测输水系统瞬变压力时,应选择实测的空气阀进排气流量系数,保证数值模拟结果符合工程实际,为空气阀选型提供依据。