PLC 支持下的云平台污水处理控制系统设计思路

2022-05-26李艳和

李艳和

(北京中交紫光科技有限公司,北京,100088)

1 工程概况

同常规性城市污水处理厂一样,某地区污水处理厂所开发的自动化控制系统可实现自动化控制、数据采集功能。由于该项目具备一定的特殊性,开发资金使用的是国债资金,开发成本受到一定的限制,必须要保证自动控制系统具备耐用性、实用性以及够用性原则。此次研发的自动控制系统大致可细分为三个结构层:现场控制层、远程监控层以及集中控制层。

其中,现场控制层主要是涵盖各种机械设备,例如,传感器、控制箱、操作箱、探测仪器等相关设备。现场控制层主要是针对于污水处理的具体工艺以及整个处理过程,属于是底层控制层,同时也是优先级别最高的一个控制层。现场控制层主要是采集各机械设备运行的状态,利用传感器将收集到的设备状态信息传输给集中控制层,集中控制层会向现场控制层发出信号指令,现场控制层在接受到信号指令以后采取相应的控制措施。

2 污水处理控制系统设计

■2.1 系统总体设计

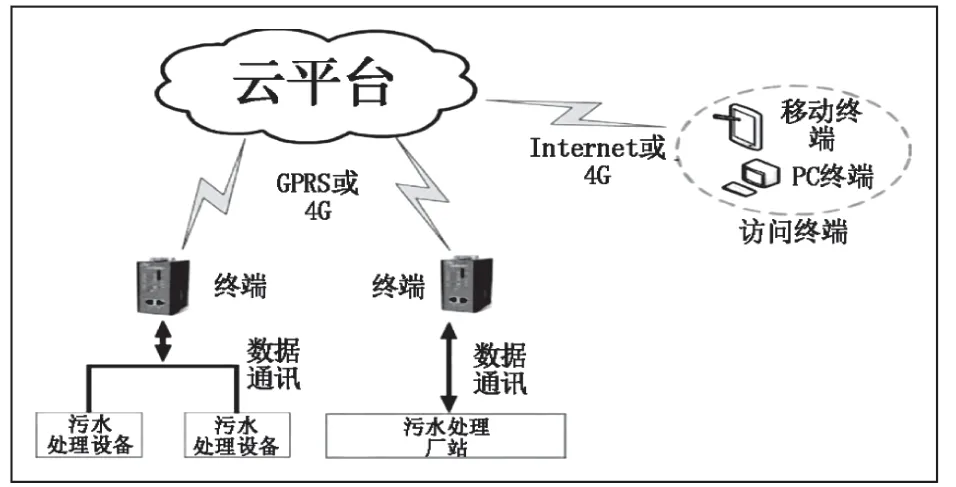

数据采集系统中的硬件设备构成比较简单,主要是由西门子接口模块、S7-1500PLC、模块组。本地化数据采集可以使用profinet 总线形式,采用分布式自动化,同时配备传感器完成数据实时采集,见图1。

图1 系统的总体设计图

2.1.1 系统硬件

硬件组态是完成一个项目的第一步,硬件组态通过Step7 软件进行。所谓硬件组态,即模拟真实的PLC 硬件系统,将CPU、电源和信号模块等设备安装到相应的机架上,并对PLC 硬件模块的参数进行设置和修改的过程。当用户需要修改模块的参数或地址需要设置网络通讯,或者需要将分布式外设连接到主站的时候,都要进行硬件组态。

在硬件组态时,首先创建项目,利用程序中的导向功能可方便创建项目:打开【SIMMIC Manager】,在【File】菜单下单击【New Projectwizard】,然后分别选择CPU、编程语言、需要的OB 块,再给项目起名字,接着通过【Hardware】进入硬件组态。

硬件组态详细的顺序可参看SIEMENS相关资料和教程,此处不再赘述。但需要注意的是,每个模板有各自的位置,如1#槽为电源模板,2#槽CPU模块,3#槽放置接口模块(如IM361、360 和365 等),4#w-11#槽才可以放置功能模板、输入输出模板等,最多可放置8 个信号模块、功能模块或通信模块,如违反规则则模板无法放置。

(1)西门子S7-1500。这种PLC 构件自身的性能比较强大,属于是模块化结构,可以迅速的响应系统的指令,对系统的控制性能进行优化,大幅度的提高系统的运行效率。相较之S7-300PLC 而言,西门子S7-1500 的联网性能更为突出,处理数据的速度更快,可以实现分布式管理,由于西门子S7-1500 自身具备诸多的优势,所以可以在工业生产活动中获得广泛的应用。假若在西门子S7-1500 中加设ET200M 模块则可以丰富该构件的功能,实现人机交互、网络通信等功能。

(2)MATT 系列智能网关。这种网关属于是现代化先进的网络智能设备,其可以采集工业生产设备的运行状态,同时将自身与云平台进行连接。MQTT 系列智能网关的功能主要是包括:数据采集、边缘计算、无线网传输、协议解析等。

2.1.2 软件介绍

利用WinCC 实现项目开发,先创建一个项目:单击【文件】【新建】,选定单用户项目,输入项目名称,保存即可。

项目建立之后进行数据链接,建立WinCC 与SIMATTC PLC 的数据通讯。WinCC 提了一个称为SIMATIC S7 Protocol Suite 的通讯驱动程序。此通讯驱动程序支持多种网络协议和类型,通过它的通道单元提供与各种SIMATTC S7-300 和s7-400PLC 的通讯。数据链接建立以后,利用变量管理器设计程序中可能用到的变量。然后利用图形编辑器根据工艺流程和控制要求编辑监控画面,并将其中的画面对象和数据链接。winCC 提供多种链接方式,如c 语言程序、标签链接、动态对话框、事件触发等,最后完成报表的设计以及报警变量的设计等。

(1)TIA 博途。TIA 博途是西门子集团所研发出来的一款新型高集成度自动化软件。该软件基本上都自动完成系统内的所有日内瓦。借助该软件可以迅速的访问自动化系统、开发系统,对系统功能进行实验。直接通过本地连接方式访问TIA 博途软件,可以有效的降低软件后期维护成本,不需要编程转固执,直接现场进行维护升级,对硬件设备进行安全访问。

(2)Node-RED 软件。Node-RED 为开发人员提供一个功能强大的编辑器,但是该编辑器是以浏览器作为基础而存在,可以巧妙的借助调色板将节点连接为一个整体,利用节点来执行具体的部署任务。开发人员使用Node-RED 将各个处理节点连接在一起,建立出标准处理流程对数据进行处理,控制事物、发送警报。

(3)MATT 协议。MQTT 协议量级比较轻,结构简单,开放程度高,操作性不强,这一系列的优势促使MQTT 协议获得广泛的运用。例如智能化家电、通信传感器、医疗设备等等。

2.1.3 数据采集与传输

数据丢失通常是现场控制层在收集、传输数据过程中所表现出来的问题,该问题是系统设计过程中的关键性问题。这种问题出现的原因由于数据采集与非实时操作系统在处理数据时存在一定的时间偏差,促使数据丢失。在对系统进行设计时,应该保证采集硬件设备自身附带存储或是缓存功能,同时具备短期内数据采集功能,良好的解决数据采集与数据处理之间所产生的时间偏差问题。

污水处理自动控制系统的核心功能是污水处理数据采集与传输。系统借助PLC 组件与传感器构件对污水处理过程中各个运行设备的工作状态数据进行采集,然后利用智能化网关将所采集到的数据信息传输至服务器,由系统根据获取到的数据信息采取合理的远程操控。首先,需要保证PLC 组件与智能网关线路连接正确,在本地服务器或云平台中配置合理的技术参数,当技术参数配置完成以后,利用Node-RED 软件访问Web 网页,系统会自动配置MQTT 协议的技术参数,在MQTT 协议的状态调整合适以后,开始添加PLC 组件的信息、采集参数、采集周期等相关数据信息。以上就是数据采集、传输的前期设置流程,在设置完成以后系统则可以自动开始采集数据。

■2.2 MBR 膜单元功能设计

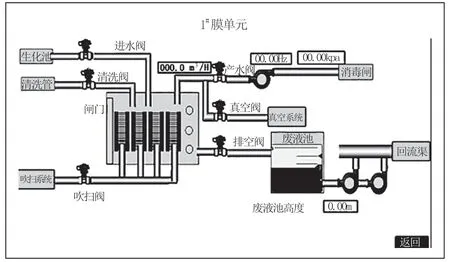

污水处理控制系统所控制的对象是MBR 膜中水处理装置,具备的控制流程为:使用水泵将污水排放至反应器内,经过反应器的初步处理,将污水中的大颗粒污染物清除,然后将经过预处理的污水排放至MBR 反应室中,MBR 反应室中的膜会将污水进行过滤,并将污水中的微生物通过降解反应清除,利用吸泵将污水排入中水箱,利用膜池内的清洗系统、吹扫系统、排空系统浆污染物与污染物进行分离处理,由此可以获得排放合格的水[1]。膜单元功能设计图如图2 所示。

图2 膜单元功能设计图

■2.3 PLC 程序设计

控制系统的程序编码应该结合污水处理的需求进行,开发人员使用TIA Portal V16 软件进行编写。此外,开发人员还应该在PLC 构件上搭建膜控制程序数据采集模块,并将模块的地址进行记录。

■2.4 控制系统硬件组成

污水处理控制系统的硬件设备构成比较简单,主要是由PLC 组件、控制电源、继电器、传感器等多个构件组成。结合膜池控制系统的具体要求来看,合理的确定出PLC 构件的输出量、输入量以及开关量。在启动MBR膜控制系统之前,应该将水表、空压机、鼓风机等装置的开关与远程控制侧进行连接,并将膜单元通电,然后将控制阀门与远程控制侧进行连接;启动膜系统,提前设置好控制仪表的压力值,确保回流渠处于自动状态。进一步来看,膜控制系统预留50 个输入单口、21 个输出端口,将S7-1500 PLC 作为主控单元,加设I/O 模块。

■2.5 膜处理程序设计

结合污水处理的实际需求来看,结合MBR 处理方法的原理与流程来对控制系统进行设计,保证设计活动的合理性。现阶段,我国的污水处理技术越来越先进,同时趋向于智能化、复杂化的趋势发展,在这个过程中污水处理的要求也在不断发生变化[2]。

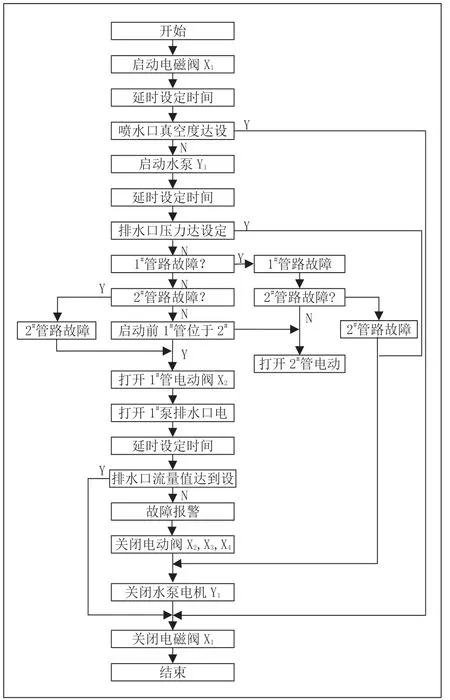

自动控制系统初始化完成以后,立即打开电磁阀X1,结合膜处理的需求,合理的设置延迟时间,然后使用传感器来检测池内的真空度,以此来确定池内的真空度是否达标。根据检测结果采取合理的措施,即若检测不合格,则应该启动水泵Y1,合理的设置延迟时间,再次进行检测,判断1#,2#管路是否故障,将其作为依据来判断水表的开关状态。膜池控制逻辑流程图如图3 所示。

图3 膜池控制逻辑流程图

3 污水处理数据传输

■3.1 数据传输实验

数据采集、数据传输应该具备连续性与实时性,尽可能避免出现传输过程中中断现象,假若出现数据采集或是数据传输的过程中出现中断,有一定的可能性会出现数据丢失现象。

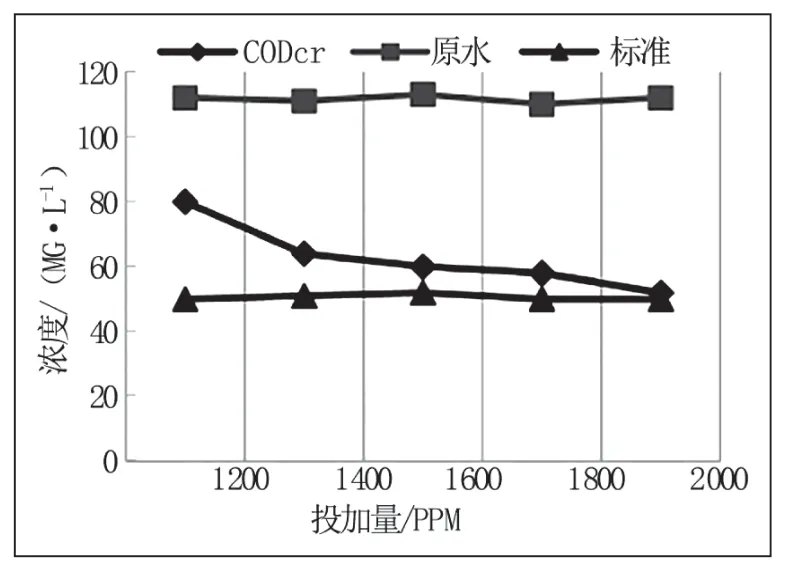

当数据传输通信处于正常状态以后,那么则可以将数据传输至本地服务器或是云平台中。图4 中展示的信息为污水生产曲线,通过该曲线可以直观的了解污水生产的具体情况。管理人员可以不受时间、空间的限制随时通过Web 页面浏览污水处理设备运行的状态。结合实际情况而言,在实际运行的过程中设备可能会出现故障,如何有效的保证系统运行过程中,数据不会出现丢失,是系统设计过程中所应该关注的重要问题之一。假若数据传输的过程中因网络堵塞促使数据出现丢失现象时,则可以使用MQTT 协议完成数据传输任务,以保证数据顺利发送至指定位置[3]。

图4 生产曲线

■3.2 传输性能实验验证

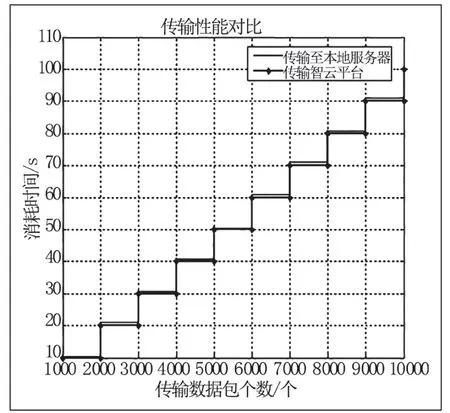

本地服务器与云端之间的差异主要是体现在对数据的响应速度。

对自动控制系统进行验证,使用MQTT 协议完成数据传输,同时向本地服务器与云端发送相同大小的数据包,对比二者之间的传输效率。设计人员应该将数据包发送至本地服务器的时间与数据包发送至云端的时间进行对比分析,结合对比结果来看,数据包发送至本地服务器的时间与数据包发送至云端的时间相差0.8s,这个时间差在智能化控制远程数据传输活动中是允许存在的。通过数据传输性能试验对比分析以后,有力的论证出云平台存储数据的性能明显的强于本地服务器的性能。传输性能对比图如图5 所示。

图5 传输性能对比图

4 结语

近年来,我国的信息通信技术飞速发展,将现代化先进的互联网技术应用在工业生产活动中是未来社会发展过程中的必然趋势。本文以某市污水处理厂的污水处理数据监控系统作为研究对象,提取污水处理厂的技术参数(pH 值、SS 悬浮物等等),管理人员可以通过智能移动端或是电脑端查看具体的数据信息,实现对污水处理远程操控。