多孔小净距隧道施工工序数值模拟分析

2022-05-25池春生

池春生

(福建省交通规划设计院有限公司,福建 福州 350004)

1 概述

小净距隧道是种常见的隧道形式,相比于普通的分离式隧道,隧道的开挖支护会产生相互影响[1]。特别在浅埋多孔小净距隧道的施工条件下,合适的开挖支护方式对隧道的设计施工至关重要。目前针对小净距隧道的研究主要包括隧道深浅埋界限,小净距隧道围岩压力[2-4],小净距隧道的施工工法[5-7]以及隧道施工和运营过程中的隧道受力和围岩变形[8]。但目前的研究大多集中在双洞小净距隧道,关于多孔小净距隧道施工工序的研究较少。本文依托龙兴岭隧道,通过数值模拟的方式,对比分析多孔小净距隧道的施工工序,以期得到优化的施工方案,并对类似工程的设计和施工提供参考。

1.1 工程概况

龙兴岭隧道位于福建丘陵地区,隧道全长500 m,属于五孔隧道,包括两条机动车行隧道,两条非机动车行隧道和一条电力隧道。机动车道最大埋深为30.04 m,非机动车道最大埋深为34 m,电力隧道最大埋深为37 m。龙兴岭隧道整体埋深较浅,地面无明显的偏压区域。两条机动车道最小开挖间距为5.5 m,非机动车道和机动车道之间最小间距为8.04 m,属于多孔小净距隧道。隧道布设形式如图1所示。

1.2 施工工法

机动车道最大开挖宽度达16 m,开挖断面较大,采用双侧壁导坑式施工方法。非机动车道最大开挖宽度达9.5 m,采用CD法施工,电力隧道开挖断面较小,最大开挖断面为4.1 m,采用全断面开挖方式。机动车道和非机动车道开挖断面较大,本文重点分析研究机动车道和非机动车隧道不同开挖支护顺序所造成的影响,在数值模拟中,电力隧道置于最后开挖。

2 计算说明

2.1 模型范围

计算重点是对隧道的施工开挖过程进行三维模拟,利用Abaqus有限元计算软件建立分析模型,为了保证模型可以完整地模拟隧道的一个施工循环步骤,同时从提高计算效率的角度出发,沿隧道轴向取40 m作为计算模型的纵向长度。模型的横向长度以可以包括5条隧道为原则,同时应该能够尽可能包含隧道施工周边的影响区,选取150 m作为模型的横向计算长度。模型的竖向长度取60 m。分析模型如图2,图3所示。

计算涉及5条隧洞,衬砌类型均为复合式衬砌,模型从左至右依次为左侧非机动车道、左侧机动车道、右侧机动车道、右侧非机动车道和电力隧道。机动车道采用双侧壁导坑法施工,非机动车道采用CD法施工,电力隧道采用全断面开挖。围岩和衬砌均采用实体单元模拟。

2.2 计算参数

1)围岩力学参数。隧道周边围岩为强风化凝灰岩,地表有5 m厚的表层覆土,围岩采用弹塑性本构模型和Mohr-Coulomb屈服准则,结合工程实际勘察资料,计算采用的围岩物理力学参数如表1所示。

2)结构支护参数。隧道采用复合式衬砌形式,5条隧道的衬砌厚度略有不同,初衬材料为C25喷射混凝土,二衬材料为C35钢筋混凝土,衬砌结构模拟采用弹性本构模型,力学参数如表2所示。

表2 衬砌支护参数

2.3 计算工况

计算模型包含5条隧道,为方便之后的叙述,将5条隧洞分别进行编号,从A至E分别代表非机动车道、机动车道以及电力隧道。各个隧道的不同开挖部分也做编号如图4所示,隧道编号再加开挖截面编号可以表示该开挖截面,例如A1代表左侧非机动车道右侧上台阶开挖块。

本次模拟计算主要针对两条机动车道和非机动车道的施工工序进行对比分析,电力隧道截面断面较小,放置于最后开挖。参考设计资料,隧道施工进尺为4 m,本文选择三种可能的施工工序进行模拟分析。

第一种工况为两侧非机动车道先开挖,随后两个机动车道分步开挖;

第二种工况为右侧机动车道先开挖,随后左侧机动车道和右侧非机动车道开挖,最后左侧非机动车道开挖;

第三种工况为机动车道分步开挖,随后非机动车道同时开挖。

三种施工工况的施工顺序如下:

第一种工况:D,A同时开挖→C开挖→B开挖;

第二种工况:C开挖→B,D同时开挖→A开挖;

第三种工况:C开挖→B开挖→D,A同时开挖。

开挖支护过程的模拟采用单元复制的方式,具体来说即通过elcopy命令的方式对软件生成的inp文件进行修改,在需要修改的集合的原位置,用单元复制的方式,重新定义新的集合,并为新的集合定义相应位置的衬砌材料。在地应力平衡分析步中,移去新定义的集合,实现地应力平衡。在分析步中,用step中的model change命令依次实现隧道的相应分析步中的开挖与支护。

3 结果分析

分析对比主要从开挖支护后衬砌结构受力和围岩变形两个角度着手,由于衬砌结构采用实体单元模拟,选取衬砌单元的Mises应力作为衬砌结构受力大小的一个标准。

3.1 受力对比分析

从计算结果来看,三种施工方案下机动车道和非机动车道衬砌环向最大受力点均在隧道拱腰处,在三维数值模拟中由于存在空间效应,受力在纵向均呈现“波浪状”,即衬砌结构沿隧道轴向受力不是均匀的,而是呈周期性变化规律。图5,图6分别显示的是在第一种施工方案下左侧非机动车道和左侧机动车道的衬砌应力图。

其余工况下的隧道衬砌受力分布也类似,由于存在空间效应,三维计算模拟下的衬砌受力不同于二维计算结果。非机动车道应力沿轴向的变化周期约为5个施工步长(一个施工步长4 m),机动车道应力沿轴向的变化周期约为4个施工步长。三种方案下最终步的衬砌支护最大Mises应力结果统计如图7所示。

从受力统计结果来看,三种施工方案的初衬受力要大于二衬受力,二衬的应力约为初衬的10%~45%,非机动车道二衬约为初衬的10%~20%,机动车道二衬约为初衬的30%~40%。非机动车道初衬最大应力在4 MPa左右,机动车道初衬最大应力在6 MPa左右。在开挖支护过程中,衬砌结构受荷并处在弹性工作状态,4条隧道的结构受力情况整体差距不大,对比左右非机动车道衬砌受力结果,采用第一种施工方案,两侧非机动车道先开挖,非机动车道的衬砌受力低于其余两种方案。右侧机动车道初衬应力略大于其余两种方案。

根据统计结果,隧道衬砌最大应力位于隧道拱腰。选取非机动车道和机动车道拱腰处观测点在不同施工方案下的衬砌应力变化,结果如图8所示。

三种施工方案下的各条隧道的拱腰部位(衬砌应力最大点)的应力变化如图8所示,在开挖至观测点并施加初衬结构的过程中,衬砌应力呈阶梯状上升,并最终达到稳定。非机动车道衬砌最大应力最终稳定在4 MPa左右。机动车道衬砌应力最终稳定在6 MPa左右。左侧机动车道在施加衬砌约5个~6个施工步后,衬砌应力达到稳定值。右侧机动车道在开挖至观测点并施加初衬结构的过程中,衬砌应力呈阶梯状上升,第一种和第三种施工方案在施加衬砌约5个~6个施工步后,衬砌应力达到稳定值,第二种施工方案在施加衬砌后,衬砌应力逐渐上升,并在约13个施工步后,衬砌应力达到稳定值,可以看出,采用第二种施工方案,在右侧机动车道开挖后,在两侧同时进行施工,会使右侧机动车道衬砌应力稳定地更慢。

3.2 变形对比分析

从围岩的变形结果来看,三种方案的围岩变形规律相似,围岩的最大变形量均在4 cm左右。隧道衬砌变形矢量图见图9,由图9可见,在浅埋工况下,隧道开挖引起的“卸载效应”不容忽视。特别是在多孔隧道开挖时,隧道群拱底会形成较大的底板隆起。从图9可以看出,隧道周边的变形主要是拱顶下沉和拱底隆起。

根据隧道变形矢量图,选取拱顶下沉和拱底回隆这两个变量分析围岩变形。在数值模型中部选取机动车道和非机动车道的拱顶和拱底设置观察点,考察在该位置上的隧道变形量。

三种施工方案下拱顶和拱底观察点的位移变形略有差异,参考机动车道变形统计图,可以看到第一种方案,由于辅洞先行开挖对主洞的施工影响相对较小,所以两个主洞使用第一种方案下的拱顶位移变形要略小于其余两种方案。参考图8,图10,可以看出采用第二种方案开挖时,辅洞后挖,非机动车道的拱底回隆值要小于其余两种方案,第二种方案,两条主洞依次先开挖,辅洞后开挖。主洞先开挖会使“卸载效应”先在主洞拱底释放一部分,辅洞的拱底回隆要相对较小。

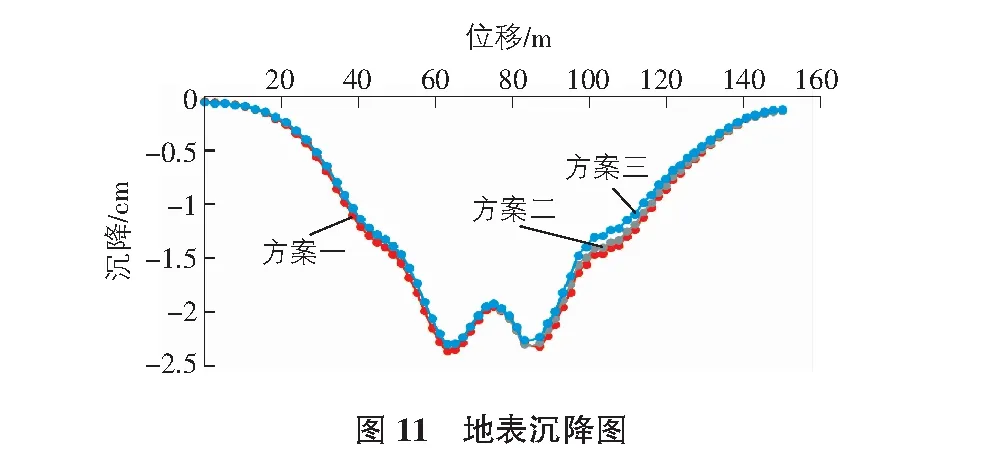

沿横向选取地表节点,统计地表沉降如图11所示。可以看到三种施工方案的地表沉降相差不多,在两个机动车道正上方地表沉降最大,最大沉降约为2.3 cm。在机动车道中夹岩上方沉降约为2 cm。

4 结语

采用Abaqus有限元软件,对福建龙兴岭五孔小净距隧道的施工工序进行研究,并选取三种施工工序进行分析。由计算分析可知,三种施工方案的初衬受力要大于二衬受力,二衬的Mises应力约为初衬的10%~45%,非机动车道二衬约为初衬的10%~20%,机动车道二衬约为初衬的30%~40%。采用第一种施工方案(即两侧非机动车道同时开挖-右侧主洞开挖-左侧主洞开挖)的衬砌受力略低于其余两种方案。

在浅埋工况下,由于隧道开挖的“卸载效应”,拱底回隆很明显。拱顶沉降和拱底回隆是隧道周边围岩的主要变形。三种施工方案位移变形略有差异,采用第一种方案隧道拱顶位移变形要略小于其余两种方案。

综合考虑隧道衬砌受力和围岩变形,该工程宜采用第一种开挖方式,即辅洞先开挖,主洞分步后开挖的施工开挖方案。