电机负荷模拟液压装置设计与控制研究

2022-05-25王成长

王成长

(吉林化工学院,吉林 吉林 132000)

随着电机技术的不断发展,电机的性能也在不断提升。相对传统的动力设备,电机的特点是:结构较为简单,维修方便,功率覆盖范围广、输出转矩大,并且电机的种类非常多,例如,直流电机、交流电机、同步电机、异步电机等,所以电机应用的领域也比较广,能够用于传动设备、信息处理设备、交通运输设备、家电设备等。当电机工作时,在不同的工况下,电机的转速不同,承受的载荷不同,所以电机的工作性能会产生变化。为了保障电机良好的工作性能,在机电设备研发阶段,需要对电机进行性能测试,涉及电机的空载转速、负载转速、空载电流、负载电流、电机功率、电机负载力矩等。考虑到电机的耐久性,不仅要求电机在不同工况下精准的切换工作状态,并且使得电机长时间在不同工况下运行,如果将电机放在实际使用的设备中进行测试,不仅要考虑电机,还要考虑其他零部件的可靠性及使用环境,并且还会使用到其他附加设备,使得测试过程繁杂、测试投入增多,测试条件受到严重制约,因此,需要设计电机性能模拟装置,尤其是电机负荷模拟装置,并且能够控制电机负荷,模拟电机在设备中运行的全部状态,提升电机的测试效果。

1 电机负荷模拟液压装置设计

进行电机负荷模拟液压装置设计时,需要考虑电机的负载特性,模拟的负载具备高频特征,在搭建模拟装置时,电液系统是最合适的。为了模拟各类电机的负载性,装置在惯性负载存在的情况下,通过调整角加速度的变化来改变负载,所以需要对模拟装置进行控制。

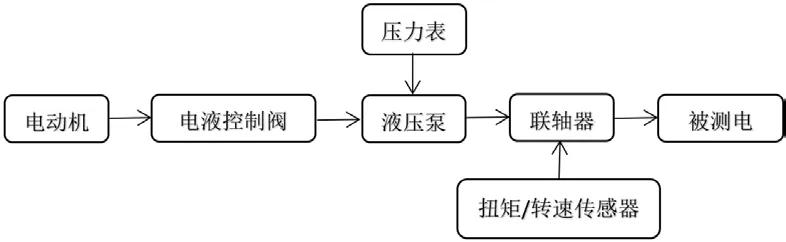

该装置主要由电动机、电液控制阀、液压泵、扭矩传感器、联轴器、压力表等部件组成。装置结构如图1所示。

图1 电机负荷模拟液压装置结构示意

其中电动机作为液压装置的动力来源,电动机连接电液控制阀,电液控制阀为液压泵的一部分,液压泵连接联轴器,同时,液压泵上带有压力表,便于查看液压泵的压力,联轴器连接被测电机,同时,联轴器上装有扭矩传感器,用于监测电机测试过程中负荷的实时变化。

当电机进行测试时,系统通过控制电液控制阀,调节液压泵的压力,从而控制对测试电机施加不同的负载。电液控制阀安装在液压泵上,液压泵主要包括主泵、主泵溢流阀、电液控制阀、换向阀、液压分泵、单向阀、补油泵以及补油泵溢流阀。

电液控制阀依照输入的信号,对油液走向、阀口大小进行调节,以此使得液压分泵的输出方向、力矩得以控制;换向阀的作用是对液压分泵的工作状态进行选择,还有另一个功能,主要是防止补油泵油液直接流回油箱导致液压分泵吸空。系统中各个电磁铁通电不同,液压系统实现的功能也存在差异,液压系统若是进入马达状态,那么便会增加电机的扭矩压力,以此使得电动机得以转动;若是处于泵状态,主泵中的流量则会直接通过阀,之后再返回到油箱中,此时不再做功,整个系统可以依照对节流口的压差、伺服阀节流口的调节,来对电机的扭矩进行调整,这是一种被动加载。液压泵的液压结构图如图2所示。

图2 液压泵的液压结构图示意

电动机、液压分泵在液压装置中,会模拟各种负载,进而产生不同的作用。液压系统若在模拟电机性负载时,那么,便需对电机做正功,这一过程中离不开液压系统对电动机的驱动,以此促进电动机速度的增加;系统若模拟的是电机正弦负载,那么主液压泵的输出液压油,会直接流回到油箱中,但不继续做功,此时,液压分泵会充当泵的作用,电机会促进泵的继续转动,泵出口的液压油在调节节流口、伺服阀节流口的作用下,使得加载在电机上的负载扭矩得以控制。

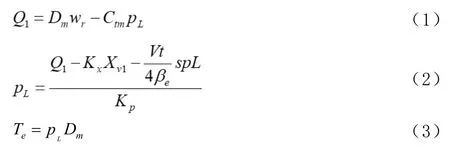

在构建电液控制阀控液压泵的数学模型时,如液压泵在起作用,那么,被测试的电动机便成为动力元件,进而继续促进液压泵的运动,泵出油在电液对阀节流的控制作用下,同时,对电液控制阀的阀芯进行调节,模拟了电机上高低频正弦力矩的增加情况。因为液压系统所模拟的转矩,产生的变化较为剧烈,液压系统形成的冲击作用较大。因此,在建立液压泵模型的过程中,应对其中的弹性模量加以注重,液压泵的涉及的基本公式为:

通过对公式2进行求解,可以得出泵加载到电机上的负载扭矩,如下列公式所示:

式中,代表液压泵的输出量,代表泵的排量,代表泵的角速度,代表泵的泄露系数,代表泵输出油压,代表泵到电液控制阀之间的总容积,代表泵至电液控制阀之间的弹性模模量,s代表传递函数中的微分因子。

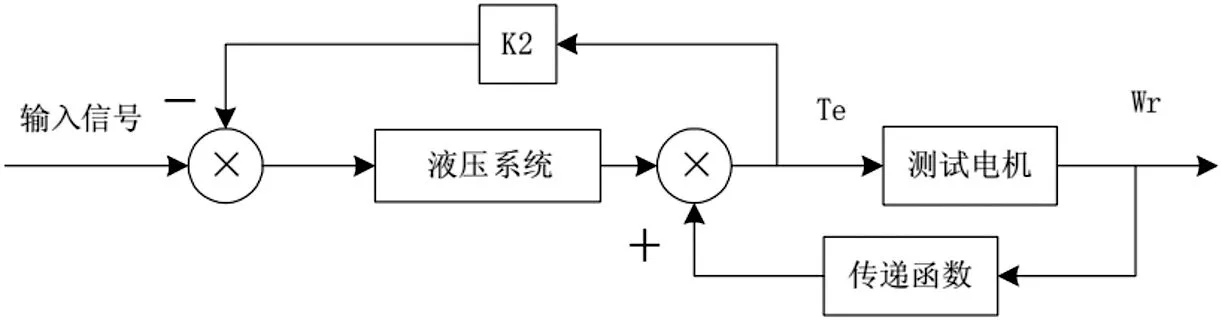

液压装置为了达到全闭环状态,在液压系统、电机轴的连接处,增加一个转矩传感器元件,进而及时将液压装置输出的扭矩情况,进行反馈;通过输入信号、输出信号之间产生的差,便可以得到系统在输出中形成的误差。在对液压控制系统实施控制时,均是依照误差情况,来对系统中的参数进行调整的,这样可以使得系统中的输出性能,逐步得到优化、改善。与此同时,电机的转速也会给系统的控制带来一定的影响。所以,为了使得系统的精度性得到保障,应在电机轴处增加一个即转速传感器,以此使得电机的转速情况可以得到实时的反馈。同时,由于转速、扭矩两种传感器的频率较高,均高于系统产生的工作频率,所以可以认为其是一个比例的环节。由此可以推出下列公式:

式中,UT代表转矩传感器的输出电压,UW代表转速传感器的输出电压,K2代表转矩传感器增益,K3代表转速传感器增益。

2 电机负荷模拟装置的控制

当液压装置中的液压泵工作时,负载模拟系统模拟的是电机工况中的高低频正弦冲击负载。由于与高频负载有一定关系,因此,液压系统在进行模拟的过程中,可能会产生一定的相位误差、幅值误差,所以控制方式采用PID 闭环方式控制。

闭环系统产生的输出信号,可以在反馈的作用下,到达输入端,这一系统相比开环系统来说,具有较强的稳定性、精确度。闭环系统涵盖了全闭环、半闭环两种控制系统。前者反馈信号的引出,是直接来自系统的输出端,这一系统可以避免参数变化带来的信号干扰,所以其特点是精度较高。后者反馈信号的引出是直接来自系统的输出端,反馈的信号可能会由于系统参数的改变、干扰等,导致反馈精度的不断下降,本系统运用的是全闭环的方式,来实现系统的控制。

依照PID控制原理,转矩传感器可以视作为比例环节,同时,系统的反馈环节能够为输出提升相应的增益系数,进而使得系统的输入端可以直接得到反馈,得到图3所示原理框图。

图3 闭环控制系统原理框图

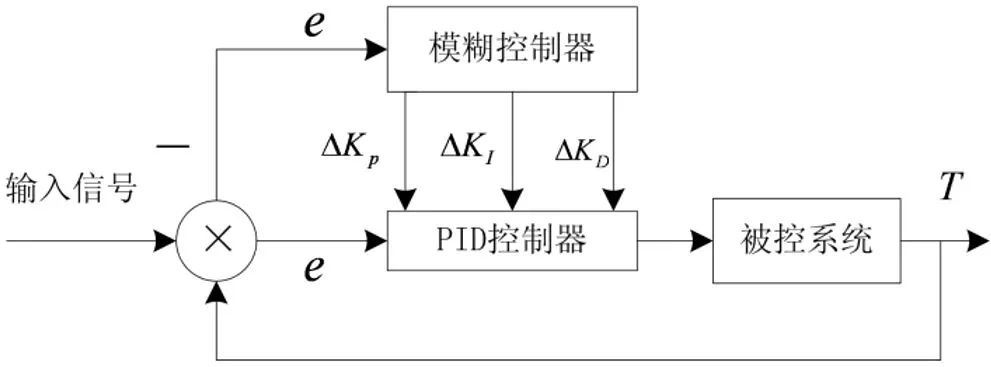

为了能够精准控制和实现实时调节功能,运用模糊PID控制器作为装置控制的方式。模糊PID控制在模糊理论中,是依照偏差值来实现对PID参数调节的效果,进而使得控制体系得到优化。

模糊PID控制器的设计程序是:第一,常规PID设计、确定初始参数;第二,对模糊控制器的输入输出、变量的确定;第三,对模糊控制器的规则进行设计;第四,对模糊控制器清晰化、模糊化方式的确定。

模糊PID控制系统的构成是:PID模块、模糊控制模块等,其中前者是在系统的偏差作用下,以PID模块参数,实现调整效果的。模糊PID控制系统的原理如图4所示。

图4 模糊PID控制系统原理框图

3 装置控制仿真分析

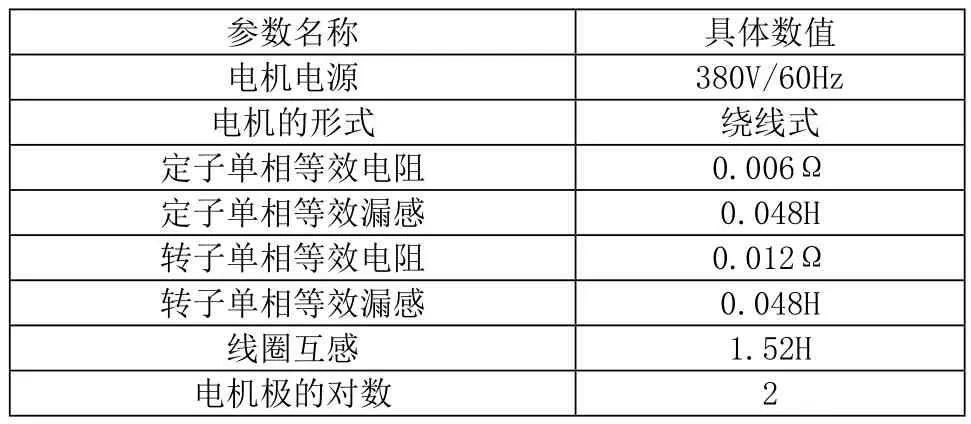

为了验证电机负荷模拟液压装置的功能是否正常,需要对液压装置进行仿真模拟以及试验验证。对电机负荷模拟采用Matlab软件中的simulink模块进行建模并分析。在Matlab软件中进行环境设置时,选取电压式电动机,以转速作为电机的输入参数。电机其他参数设置如表1所示。

表1 电机参数设置

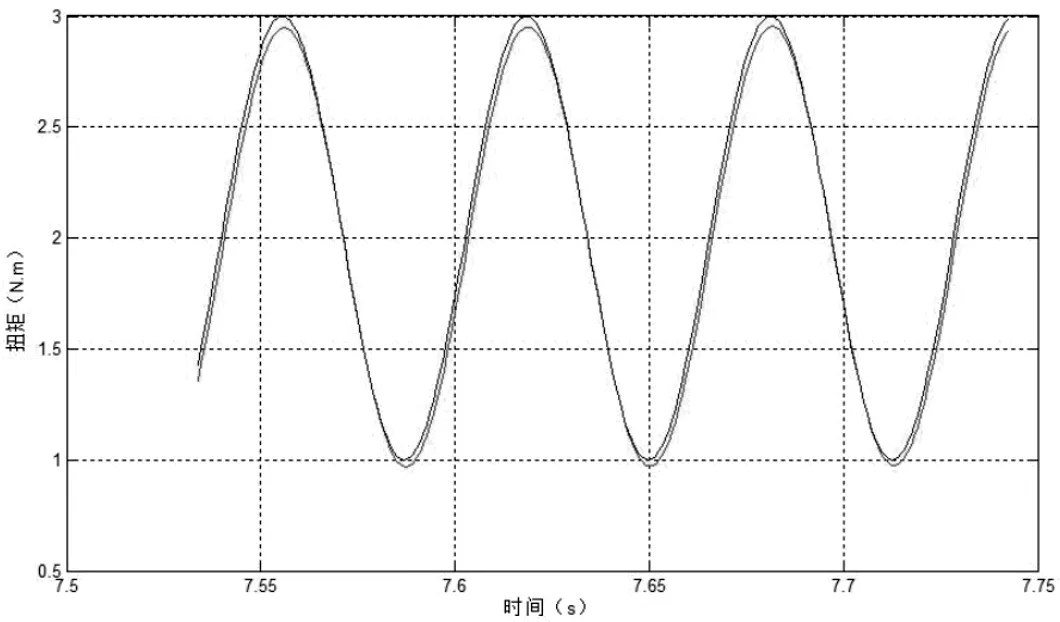

通过该仿真可以看到,在电机不同转速时,扭矩随着时间的变化情况,设定在某个情况下,电机的转速为100rad/s,通过将目标扭矩和时间的变化情况以正弦信号输入模拟模型,通过仿真后,输出装置运行后被测电机的扭矩和时间变化曲线,如输出结果和输入波形越贴近,则表明装置的控制程度越好。

通过将目标正弦信号输入后,模拟结果如图5所示。

图5 仿真结果

图5为被测电机运行稳定后的仿真结果,其中蓝色为输入信号,红色为输出信号,从模拟结果看,输入和输出信号的波形基本一致,说明PID控制系统在输出稳定时对输入信号的跟踪效果比较好,进一步说明使用PID控制能够满足测试需求。

4 结语

本文针对机电设备研发阶段,满足电机性能测试的要求,同时,需要满足电机在工作过程中,具有充分的精确性、可靠性,并建立了电机负载的模拟装置。这一装置主要由电动机、电液控制阀、液压泵、扭矩传感器、联轴器、压力表等部件组成,并对液压系统进行了模型建立。并对装置的控制进行了研究。利用PID控制方式,完成了负载模拟数学模型的建立,与此同时,运用Matlab软件来实现仿真。所得结果为:在进行正弦负载的模拟过程中,PID控制效果较好,满足装置对电机的测试需求。