浅议新型自动挂弹车设计及优化

2022-05-25张润凯马鹤坤

张润凯,马鹤坤

(北京新风航天装备有限公司,北京 100074)

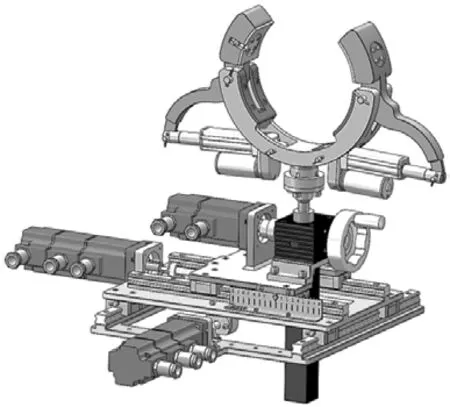

全刚性机构挂弹车设备是由铰接和滑动杆件系统组成的升降机构,通过升降台举升悬挂物,在上端平台调整悬挂物的位置和姿态进行对位,整套机构安装在可移动的底盘上,就构成了一辆挂弹车。升降机构多采用液压缸驱动的平行剪叉机构,此类机构特点是运输方便,但却受限于低位挂点(比如机腹下)位置,进行悬挂装卸的操作,同时,也受飞机起落架、天线位置限制。连杆机构综合设计的主要问题为对于机构运动简图的设计,传统的连杆机构综合方法可分为轨迹发生、函数发生和刚体引导3种方法。传统意义下的连杆方案制定有计算量大、间接不直观等问题,限制这种机构的实际应用。国内众多研究人员探索使用现代设计软件等方式进行连杆机构的设计,并将智能算法等引入四杆机构的优化中。本设计满足飞机外悬挂物的快速装配和拆卸需求,开发了一种智能自动悬挂挂弹车,该设计挂弹车具有对飞机准确挂弹,操作方便、安全、灵活、良好的的通用性和复杂环境下的高可靠性。自动挂单车由调姿机构、举升机构、底架、电气控制等部分构成,如图1所示。

图1 小车组成图

1 组成机构设计

1.1 底架

移动平台基于人机功效和安全性设计,配置操作平台和急停装置等便于操作人员进行控制和故障保护,并设计扩展接口可根据实际需求,安装相应的功能组件。底盘上采用麦克纳姆车轮,是一种可在二维平面无死角任意移动的高精度设备,通过单独控制轮子转速、转向实现车的直行、横行、斜行、原地旋转、连续曲线移动,运动灵活、平稳可实现灵活精准定位和控制。全向AGV能根据调度系统指令自主完成移动,在断电或者故障情况下,也可通过机械解锁,采用人力推拉移动。小车底盘移动平台图如图2。

图2 小车底盘移动平台

1.2 调姿机构

调姿机构组成包括横移电机导轨、螺旋升降电机、手轮、固定夹、弹托、压力传感器等。位姿调整通过直线滑轨和螺旋升降机,来完成载体三维位置空间上的移动,包括横移、前进、上下动作。载体中心垂直位置设置有标尺即对准刻度,通过调节标尺指针对齐调整姿态。固定托和夹弹托上装有聚四氟乙烯树脂和羊毛毡,保护导弹的外壳免受划伤,以及起到缓冲作用,防止内部电器件损坏。同时,夹弹托上有力传感器,可智能控制对载体的支持力。两组调姿机构中心对称放置,通过横移电机带动丝杆转动和螺旋升降机上下移动来实现水平±10°,俯仰±5°的姿态调整及位置的实现。调姿机构图如图3。

图3 调姿机构

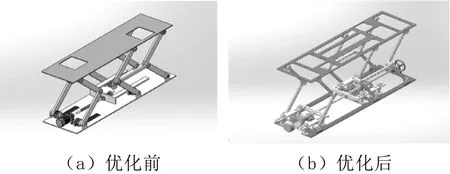

1.3 举升机构

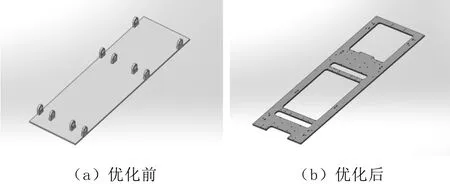

举升机构设计采用丝杆齿条齿轮传动,带动连杆使平台升降,由减速电机提供动力来带动丝杆转动,丝杆上的丝母带动齿条推动叉,进而带动齿轮和连杆一起转动,驱动平台升降。齿轮齿条传动具有工作性连续、升降速度快、操作简单同步性好等优点。整个举升机构采用多种传动方式相结合的方式,与剪叉式相比,四连杆平动系统占用的基坑小、行程大、质量轻、操作简便、维护方便等优点。鉴于整车的机动性及轻量化的考虑,小车整体的重量需要控制在一定范围,进而需要很大程度的减重,减重主要集中在上板、下板及连杆上,同时保证其强度和刚度。图4为举升系统上下板结构优化示意图,优化后重量比优化前轻了300kg。举升机构的上板加有蒙皮,同时,装有防护罩安装,防止车身进水,防雨。

图4 举升机构示意图

2 结构分析及优化

2.1 底架

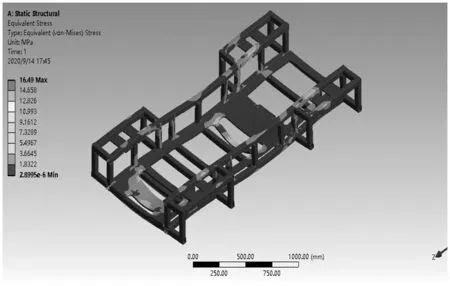

底盘不仅作为整个机构的移动平台,也作为整体的承重平台。底盘采用Q345方管焊接而成,自重400kg,额定载重700kg。根据安装位置来设定边界条件和载荷受力。如图5所示为底盘承重受力分析,最大应力16.49MPa,最大变形1.5mm。

图5 底盘受力分析

2.2 举升机构

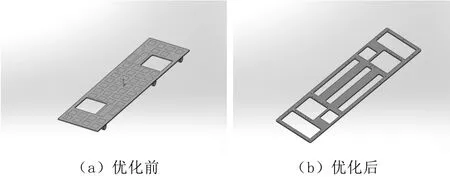

(1)上下底板的优化。举升机构的上下板作为载体,下板固定在底盘上,同时,通过安装座和连杆链接;上板安装有两组调姿夹弹装置,作为平台固定调姿夹弹机构。上下板在满足结构强度和刚度前提下,进行减重优化,优化前后,上板减重26kg,下板减重104kg,优化前后模型图如图6、图7所示。

图6 上板优化前后

图7 下板优化前后

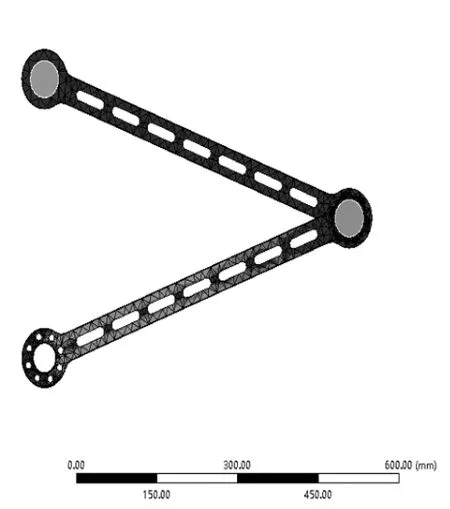

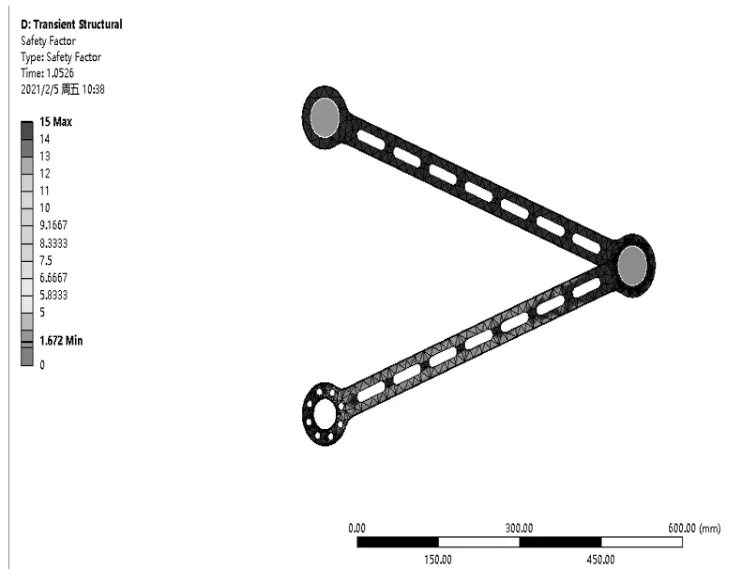

(2)连杆受力分析。举升机构的连杆作为主要驱动机构,通过轴承传动,平动举升上工作台,达到升降的目的。工作过程中受较大变化的动载影响,要考虑其应有较高的强度和可靠性。本部分采用刚柔耦合的瞬态动力学仿真,进行边界条件求解,确定连杆最大压力载荷,取1/6连杆组,将上板和承载的重力平均分布在一组连杆上端即700N,施加转动角度,在此基础上进行连杆受力分析。如图8~10所示,主动连杆从和地面平行位置开始旋转,当旋转角度为60°时,最大变形为1003.3mm。初始位置连杆克服阻力最大,此时,连杆所受最大应力为149.5MPa,最大应力位置在连杆和轴承座连接部位即下连杆根部,整个过程中安全系数最小为1.672,大于1,整体机构安全。

图8 连杆组合的变形云图

图9 连杆的应力云图

图10 连杆的安全系数

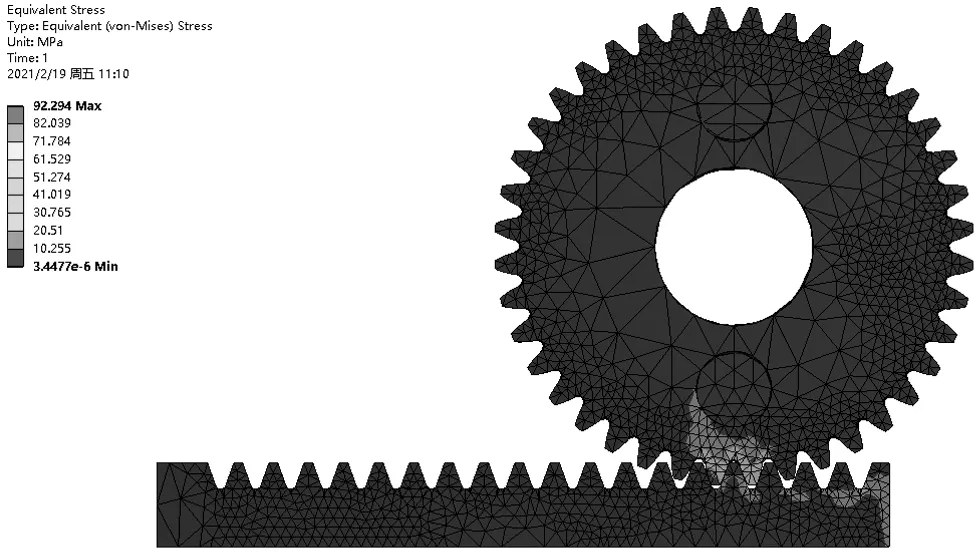

(3)齿轮齿条啮合分析。一些学者对齿轮齿条在传动举升过程中的弯曲疲劳强度、接触疲劳强度进行计算和强度校核,发现弯曲疲劳破坏是其失效的主要形式,其研究发现,升降平台的齿轮齿条机构在海洋复杂情况下易产生疲劳损坏,其破坏程度和齿轮齿条的倒角大小有关。学者采用ANSYS软件建立升降平台齿轮齿条的二维和三维数值模型并进行应力分析,通过仿真结果优化齿轮过度圆角和齿条齿宽。本部分采用稳态静力学分析,研究齿轮齿条啮合过程中,齿尖受力情况。其中,电机带动齿条移动,作为主动装置,齿轮作为从动装置阻力单元,施加阻力扭矩载荷,进行受力分析,结果云图如图11所示,最大应力处位于齿轮齿根处,大小值为92MPa,远小于结构钢许用应力,结构安全。

图11 齿轮齿条直接受力云图

3 结语

(1)设计开发一种新型连杆平动举升的智能挂弹车,传动方式采用丝杆齿条齿轮传动,整体可控性好,操作方便。(2)结合刚体动力学和静力学分析,分析传动过程中连杆、齿轮齿条强度分析,连杆最大应力在140MPa,安全因子为1.6,满足工程要求安全系数。(3)设计研发一种新型自动挂弹车,提高作战效率,缩短战时准备时间,为持续作战能力提供一种实践;对推动新型举升装置的研发,提升举升平台设备产品的性能及优化改进有着重要意义。