不同导叶参数对箱涵式轴流泵装置水力性能的影响

2022-05-25王欣宇翟林鹏汤方平石丽建孙壮壮张文鹏刘海宇

王欣宇,翟林鹏,汤方平*,石丽建,孙壮壮,张文鹏,刘海宇

(1. 扬州大学水利科学与工程学院,江苏 扬州 225000; 2. 江苏省农村水利科技发展中心,江苏 南京 210000)

箱涵式轴流泵装置因其结构简单、工程投资小、易于安装检修等特点,在实际工程中得到广泛应用.为了改善箱涵式轴流泵装置的运行条件,提高机组的运行效率,已有许多学者对箱涵式泵装置的进出水流道以及进出水喇叭管线型进行优化设计[1],但导叶体的设计还不够完善.导叶体性能对泵站效率的提高有着至关重要的作用,通过改变导叶参数可以改善流体在导叶体及出水流道内的流动状态,提高泵装置的效率,减小机组震动,从而使机组运行更加安全、可靠.

石丽建等[2]通过改变后置导叶前掠和后掠的角度,对比分析了导叶前掠和后掠对轴流泵水力性能的影响,发现导叶扫掠角度对轴流泵性能影响主要体现在小流量工况,且导叶前掠效果比后掠好.YANG等[3]对轴流泵进口可调导叶进行数值研究,建立了多元非线性回归预测模型,以提升轴流泵运行的稳定性.OBAIDI[4]研究了导叶在非定常条件下对轴流泵流场及性能影响,通过对泵内流场的监测找到泵失稳运行的原因并建立了预测模型.ZHANG等[5]对传统轴流泵进行改造,采用PIV技术对导叶和叶轮之间的流场进行测量,研究转子和定子之间相互作用的机理,认为叶轮通道中叶尖泄漏以及通道涡的发展和消散是造成靠近外缘的流场差异的主要原因.严天序等[6]通过改变导叶进口安放角度,探究导叶进口安放角对轴流泵的影响,发现导叶进口安放角的变化只对导叶和出水部件有影响.吴晨晖等[7]设计了4种不同导叶的相对位置方案,对比分析了不同工况下“S”形轴伸贯流泵的水力性能,发现泵装置的扬程和效率随着导叶的相对位置增大呈先上升后下降的趋势.郭楚等[8]研究了导叶叶片数及导叶相对位置对轴流泵装置的性能影响,为导叶水力设计和效率提高提供了一定参考.

虽然对轴流泵导叶的不同参数优化设计已经有一定的研究[9-11],但基于箱涵式轴流泵装置的导叶参数设计,以及导叶参数对箱涵式轴流泵装置水力性能的影响还不明确.同时,由于研究大多基于单因素或者双因素的简单对比,并没有考虑多因素之间的组合对泵装置性能的影响.因此,文中应用计算流体动力学数值模拟方法,通过正交试验设计,研究不同导叶数、导叶相对位置及导叶的扫掠角度对箱涵式轴流泵装置水力性能的影响.

1 数值计算及试验验证

研究对象为安徽省某水系的一座泵站,该泵站规划设计总排涝流量为66.77 m3/s,设计净扬程为6.0 m,属大型泵站,设计安装6台立式开敞式轴流泵,6台泵机组在平面上呈一列式布置,机组间距6.2 m.该轴流泵装置主要包括蜗壳式进水流道、叶轮、导叶和箱涵式出水流道.

1.1 计算模型

模型泵装置几何参数分别为叶轮直径0.30 m,进水流道宽0.85 m,进口高0.63 m,喇叭口悬空高0.15 m,出水流道宽0.75 m,出口高0.43 m,喇叭口距顶部0.11 m.模型试验采用ZM30叶轮,叶轮叶片数为3,叶轮室直径300 mm,叶顶间隙0.20 mm,叶片角度0°.模型泵设计流量320 L/s,转速1 300 r/min.以常规导叶为基础,采用正交设计方法,通过该模型泵对箱涵式轴流泵装置的流体域进行全流场数值计算,并与试验结果进行对比.

采用三维建模软件对蜗壳式进水流道、叶轮、导叶体和箱涵式出水流道进行实体造型,泵装置计算模型如图1所示.

图1 泵装置计算模型图

1.2 网格划分及无关性检验

进出水流道采用ANSYS ICEM软件进行网格划分,网格质量在0.3以上,叶轮和导叶在ANSYS TurboGrid软件中采用适应性较好的非结构化网格进行划分,导叶单通道的网格数约为25万.文中主要研究导叶不同参数对箱涵式轴流泵的影响,在数值计算中只改变导叶的参数,尽可能降低网格数和网格质量对计算结果的影响.

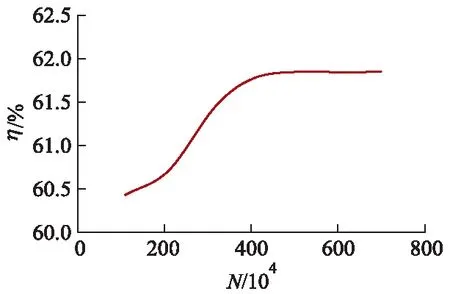

在设计工况下,对该箱涵式泵装置网格进行网格无关性检验,图2为不同网格数N时采用相同计算设置得到的泵装置效率η变化曲线.可以看出,当网格达到一定数量后,以变化幅度为1%为无关性标准,泵装置效率稳定在一定的数值.考虑到节约计算机资源和计算时间,最终确定该箱涵式泵装置的网格数为450万.

图2 不同网格数下的泵装置效率

1.3 控制方程和边界条件设置

泵装置内部流动介质为水,可简化为不可压缩的牛顿液体,采用连续性方程和雷诺平均N-S方程为控制方程,湍流模型采用SST模型.

为了更好地模拟泵装置内部流动,在蜗壳式进水流道前加一延伸段,进口设置在延伸段的进口断面,采用总压进口边界条件,总压设置为101.325 kPa.叶轮部分设置为旋转域,转速为1 300 r/min,其中将叶轮轮缘的壁面边界设为相对于叶轮反向同转速旋转,其他为静止域.泵装置的进出水流道及导叶体均设置为静止壁面,应用无滑移条件,近壁区采用可伸缩壁面函数.计算采用“Stage”交界面处理叶轮与进水流道、导叶体之间动静耦合流动的参数传递,其他交界面采用“None”形式.

1.4 计算公式

定义轴向流速分布均匀度Cu为

(1)

式中:ua为断面上轴向平均流速;uai为断面各单元的轴向流速;ΔA为计算的单元面积;A为计算的截面面积.

导叶体水力损失Δh为

(2)

式中:Ein,Eout分别为导叶进口、出口总能量;pin,pout分别为导叶进口、出口断面静压;Zin,Zout分别为导叶进口、出口的高度;uin,uout分别为导叶进口、出口水流速度;ρ为水流密度;g为重力加速度.

(3)

1.5 试验验证

为了验证数值计算结果的可信度,文中结合模型试验进行论证.试验在扬州大学高精度水力机械试验台上进行,选用与数值计算相一致的轴流泵装置进行试验,测试了导叶叶片数为5、导叶相对位置为12 mm以及导叶扫掠角为0°时的泵装置性能.数值计算和试验结果对比如图3所示.

图3 数值模拟和试验外特性曲线对比

由图3可以看出:在设计流量附近,数值计算和试验的效率吻合度较高,扬程和效率的最大误差都小于5%,这可能是加工时装置误差和壁面粗糙度不严格一致造成的;在研究流量范围内,泵的特性曲线趋势具有较好的一致性,误差较小,能够满足工程应用的要求.这表明文中所采用的数值计算方法是可靠的,数值计算结果可信.

2 正交试验设计

正交设计主要是采用规格的正交表,通过设计、组合一系列因素,寻找各因素对试验的影响规律及主次顺序,确定不同因素对试验的最优设计参数组合[12-14].

2.1 确定评价指标

优化设计的目的是通过改变导叶的参数来提高箱涵式轴流泵装置设计工况下的效率,减小水力损失,减弱甚至消除出水流道旋涡的影响,以达到最优运行.因此,文中选取效率、轴向流速均匀度、水力损失及平均涡角为评价指标.

2.2 因素水平表设计

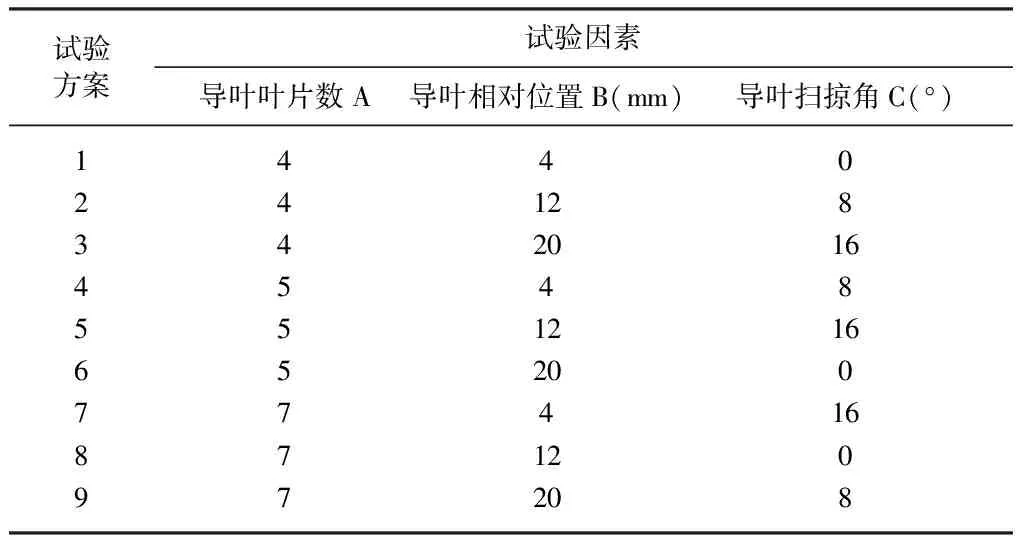

文献[15-17]研究表明,导叶叶片数、导叶相对位置以及导叶扫掠角对导叶体的水力损失及能量回收具有一定的影响,因此,选取导叶叶片数(因素A)、导叶相对位置(因素B)、导叶的扫掠角度(因素C)这3个因素进行正交试验设计,每个因素选取3个水平.制定L9(33)正交试验方案,如表1所示.

表1 正交试验表

定义导叶的相对位置为导叶叶片的最低点和叶轮叶片出口面的轴向距离,每种导叶相对位置的水平间相差8 mm.在不同扫掠角度下,导叶的设计参数和导叶各断面翼型完全相同,只是将叶片逆时针掠过一定角度,以导叶翼型按径向排列为扫掠角0°方案,每个水平将叶片逐次逆时针旋转8°.

3 计算结果分析及设计优化

3.1 数值计算结果

分别对正交设计的9种方案在设计工况下进行计算.以泵装置效率、出水流道出口轴向流速均匀度、导叶体水力损失及导叶出口平均涡角作为评价标准,计算结果如表2所示.

表2 9种方案的数值计算结果

3.2 优化设计分析

根据数值计算结果,通过对每一因素的平均极差进行直观分析,找出影响评价标准的主要因素,进而得到最佳因素水平组合.

3.2.1 直观分析法

直观分析法主要采用极差分析的方式进行综合考量.在正交试验设计中,每个评价标准下所对应因素的极差是有差异的,极差的意义在于反映该因素所选取的水平对评价标准的影响权重大小.本次试验结果的极差分析如表3所示,其中Ki为第i个水平数据的综合平均值.

表3 试验结果的极差分析

由表3可以看出,不同因素对所选取的评价标准的影响程度不同.极差越大,表明该因素选取的水平数对评价标准的影响所占的权重越大.

为了使相同因素的不同水平对所选取的评价标准的影响趋势更加直观,以评价标准为纵轴,以因素水平为横轴建立直角坐标形式的影响趋势图,如图4所示.根据图4可以直观地分析不同因素在设计流量下对4种评价标准的影响趋势.

图4 不同因素水平对4种评价指标的影响趋势

对于导叶叶片数进行分析:随着导叶叶片数的增加,泵装置的效率呈现先减小后增大的趋势,出水流道均匀度及导叶出口处的平均涡角都呈减小趋势,导叶体水力损失先增大后减小,且变化的幅度较为剧烈.

对于导叶的轴向相对位置进行分析:在试验设计的水平范围内,随着导叶叶片距导叶进口的轴向距离增大,泵装置的效率呈升高趋势.导叶体的水力损失从38.9 cm增大到42.1 cm,出水流道流速均匀度和导叶平均涡角受导叶轴向相对位置的影响不大.

对于导叶扫掠角度进行分析:随着导叶扫掠角度的增大,泵装置的效率、出水流道流速均匀度以及导叶体的水力损失都呈先增大后减小趋势,而平均涡角受导叶扫掠角的影响较小,整体上呈先减小后增大的变化趋势.

3.2.2 试验优化方案确定

考虑改变导叶参数的研究意义,这里将4个评价标准定为同等地位.对于该4个评价标准(效率、出水流道流速均匀度、导叶体水力损失和平均涡角)影响权重最大的因素分别是导叶相对位置、导叶叶片数、导叶相对位置、导叶叶片数.因此在选取最优试验设计方案时应主要选择最优的导叶相对位置及导叶叶片数.

综合比较,导叶叶片数为4和7时分别在出水流道流速均匀度和平均涡角这2个评价标准处于最优优化效果,且导叶叶片数对这2个评价标准影响权重最大.导叶相对位置为20 mm时,在以泵装置效率为评价标准时是最优设计方案,且导叶相对位置影响的权重最大.导叶相对位置为4 mm时,以导叶体水力损失为评价标准时是最优设计方案,同时具有最大的影响权重.

导叶扫掠角在各个评价标准中均不占最大的影响权重,当导叶扫掠角为8°时,在效率、出水流道均匀度及平均涡角这3个评价标准中均优于其他2种设计水平.

综上所述,最终选取试验优化方案为A1B3C2,A3B3C2,A1B1C2和A3B1C2

3.3 优化方案综合分析

对正交设计所选取的2个方案进行比选,将优化方案与模型试验方案在设计流量下进行综合分析,方案A1B3C2在正交设计中对应的是方案9.将正交试验优化方案A3B3C2称为方案10,将A1B1C2称为方案11,将A3B1C2称为方案12,将模型试验方案A2B2C0称为方案13,得到的泵装置性能如表4所示.

将3个评价标准定为同等地位,由表4可以看出,把效率作为评价标准时最优的方案为9,把出水流道轴向流速均匀度作为评价标准时最优方案为10,把导叶体水力损失作为评价标准时最优方案为12,把平均涡角作为评价标准时最优方案为9.方案9作为最优方案出现的频率是1/2,方案10和方案12作为最优方案出现的频率都是1/4.

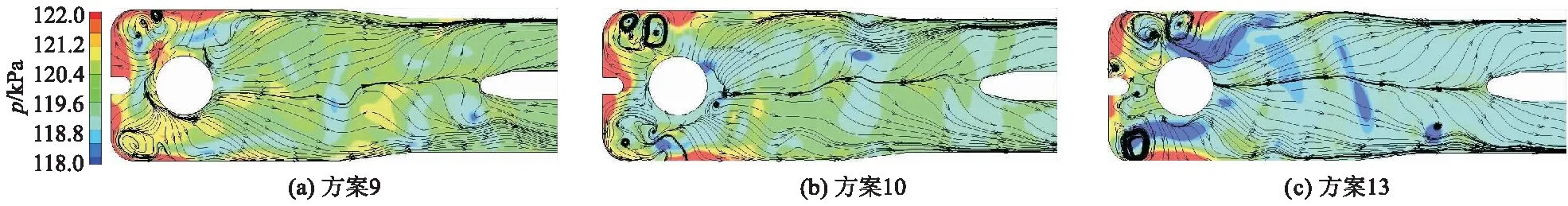

考虑优化方案在实际工程的意义,选取效率最高的方案9和方案10与原方案13进行对比.为分析不同设计方案对箱涵式出水流道的影响,在距离出水流道顶部0.15 m处作水平剖面,取不同设计方案在设计工况下该水平剖面的静压及流线图,如图5所示.

表4 各优化方案综合对比

图5 箱涵式出水流道水平剖面静压及流线图

由图5可以看出:出水流道的高压区主要存在于逆水侧边壁处,由于逆水侧边壁处到喇叭管出口处的压力剧烈变化,极易产生回流和旋涡,造成振动,对机组运行产生危害;方案9对逆水侧旋涡的整流效果较好,这是由于该方案的导叶在设计工况下对水流的疏导作用较强,回收动能的效果更为显著,使得压力梯度更加均匀,因此旋涡的强度和范围都大幅减小,提高了机组的运行效率和稳定性.

综上所述,选取方案9作为最优的正交设计方案.对比于模型试验(方案13),优化方案的效率提高了3.20%,出水流道均匀度增大了3.60%,导叶出口平均涡角减小了1.7°.优化方案明显改善了出水喇叭管处及出水流道逆水侧存在的旋涡问题,使箱涵式出水流道的流态更加平顺.

4 结 论

1) 基于数值计算和模型试验的结果对比,在设计工况附近效率基本吻合,扬程在误差允许范围内,表明文中所采用的数值计算方法是可靠的.

2) 选取导叶叶片数为7、导叶轴向相对位置为20 mm、导叶扫掠角为8°时的正交设计方案作为优化方案,与模型试验对比,效率由61.85%提升至65.05%,出水流道轴向均匀度增大了3.60%,导叶出口处的平均涡角减小1.7°.

3) 通过极差分析,在只改变导叶参数的情况下,导叶叶片数对导叶出口处的平均涡角和出水流道轴向均匀度影响较大,导叶相对位置在对泵装置的效率和导叶体水力损失影响中占主导地位.随着导叶扫掠角增大,泵装置效率、出水流道轴向均匀度、导叶体水力损失呈先增大后减小的趋势,而对平均涡角影响较小.