异种金属爆炸焊接窗口分析与应用

2022-05-25李文轩戴美想吴晓明孙泽瑞房中行

李文轩,戴美想,吴晓明,孙泽瑞,房中行

(1.中国人民解放军陆军工程大学,南京,210001;2.江苏省生产力促进中心,南京,210018)

0 序言

爆炸焊接是当前制造大面积金属复合材料的一种重要方法.金属板借助炸药爆轰产生的能量,通过高速倾斜碰撞,形成大面积固相冶金结合[1].与传统焊接方式相比,爆炸焊接适用于各种相似或不同的金属组合,例如:钛/铝、钛/钢、铜/铝等这些组合难以通过其它焊接工艺结合[2].

爆炸焊接工艺参数的选取直接影响着界面结合质量,因此对于不同的金属组合选取合适的工艺参数显得尤为重要.为了预测爆炸焊接的结合质量,通常利用爆炸焊接窗口进行分析,借助边界公式的限制,可以得到两金属板成功结合时要求的焊接工艺参数范围.

焊接窗口基于特定的界面结合理论,给出焊接的临界条件,从而限定焊接工艺参数的范围,是理论与实际间的桥梁.确定新的界面结合标准,改变计算公式中的变量参数,是开发新型焊接窗口的主要方法.汪育等人[3]从最小作用量原理出发,综合考虑炸药特性和飞板厚度的影响,构建了双立式爆炸焊接R-δ(R为装药比,δ为飞板厚度)型焊接窗口.Lyask 等人[4]认为飞板的质量也是影响爆炸焊接结合质量的原因之一,并构建了一种考虑飞板质量、焊接速度、碰撞角的三维曲面焊接窗口.这些研究均为焊接窗口的发展提供了新的思路.

在计算焊接窗口时,公式的选择和计算参数的选取对计算结果至关重要.不同的理论模型会得到不同的计算公式,同时只有明晰各边界公式的理论假设才能更好的选取参数.然而,当前对于不同边界公式理论假设、参数选择的讨论比较少,这就导致在计算窗口时公式选择、参数选取依赖经验.

基于上述问题,对爆炸焊接窗口边界公式进行总结,分析其模型假设和应用范围,得到了方便使用的焊接窗口公式.用得到的公式分析钛/铝爆炸焊接问题,验证窗口对界面结合质量的预测情况.

1 爆炸焊接动态参数

爆炸焊接工艺参数指的是对焊接质量的有着重要影响的参数,包括静态参数和动态参数.静态参数是指在爆炸前静止可以调节的数据,主要包括炸药爆炸速度Vd、装药厚度d、板间距s、预置角α.动态参数指的是在爆炸焊接过程中动态变化的量,主要指的是动态碰撞角β、碰撞点移动速度Vc、碰撞速度Vp.动态参数间存在如图1 所示的几何关系,图中Vc为碰撞点移动速度,也可以称为焊接速度;Vf为飞板相对于与碰撞点一起移动的坐标系的速度,Vp为飞板移动速度,也可以称其为碰撞速度.

图1 动态参数几何关系Fig.1 Geometric relationship of dynamic parameters

在飞板弯折飞行的过程中,一般认为飞板的速度平分弯曲飞板与未弯曲飞板间的夹角,也就是说图1 中Vc平分角C.从图1 的几何关系中得到式(1)和式(2).

2 爆炸焊接窗口分析

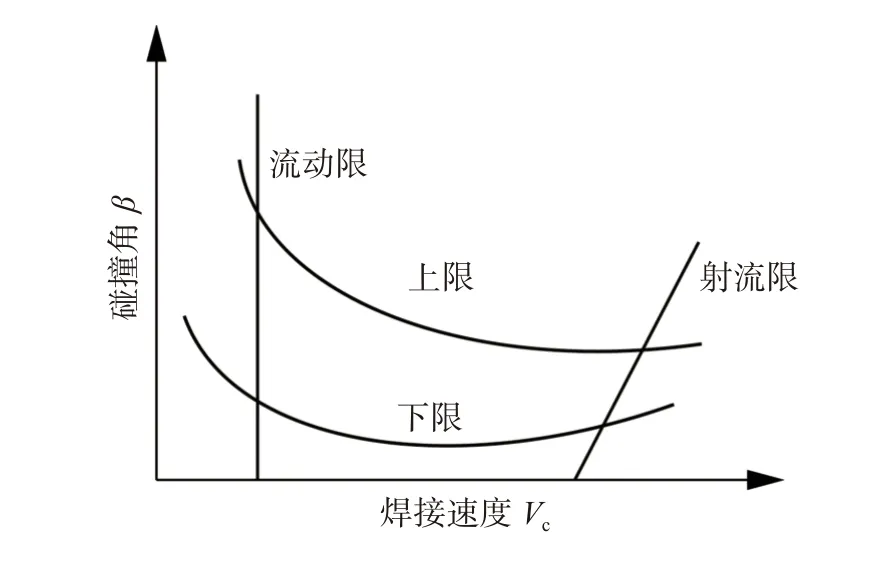

焊接窗口是用来确定待焊材料的可焊范围,预测焊接质量的工具.由前面的分析可知影响爆炸焊接质量的3 个动态参数间存在式(2)描述的函数关系,因此可以任选其中两个参数作为变量考察焊接质量.当前广泛应用的是β-Vc图,如图2 所示.Carpenter 等人[5]首先对β-Vc焊接窗口4 条边界线做出理论解释,并给出计算公式,后续研究人员从新的假设模型出发,丰富发展了窗口边界公式.在应用焊接窗口的同时可以结合Bahrani 等人[6]提出的碰撞角β在2°~ 31°的观点来限制焊接中的碰撞角.

图2 爆炸焊接窗口示意图Fig.2 Schematic diagram of explosive welding window

2.1 爆炸焊接下限

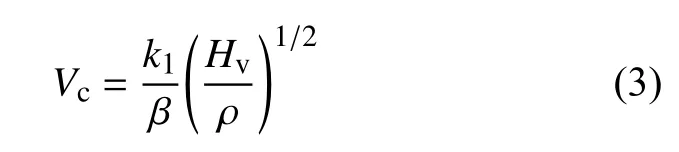

爆炸焊接下限位于焊接窗口的下方,指的是飞板与基板碰撞产生的冲击力应该超过材料的动态强度.Deribas 等人[7]考虑材料硬度和表面清洁程度,提出了式(3),得到广泛应用.

式中:Hv为材料的维氏硬度;ρ为材料密度,kg/m3;β为碰撞角,rad;k1为与材料表面清洁程度有关的常数,取值从0.6~ 1.2(从高清洁表面至未清洁表面),一般情况取0.85.

Athar 等人[8]和Mouasvi 等人[9]成功的运用式(3)得到了预期的平直状结合,该下限公式是从同种金属爆炸焊接试验中得出.当待焊金属硬度差距较大时,计算结果与试验有较大的误差.这主要是因为材料的硬度和密度相差很大,需要对式(3)中参数的选取进行讨论.

Zakharenko 等人[10]通过3 组对比试验,结果表明,爆炸焊接中较软材料的硬度决定焊接的下限,即在应用式(3)时选取待焊材料中较小的硬度值计算.在选用较软材料的硬度计算时,k1取1.14,这是因为材料的硬度差距大,采用低硬度作为计算参数时,材料的自净过程只能由较软材料产生的射流完成,此时较软材料的射流不仅要清洁自身的表面,还要通过不断的冲击清洁较硬材料,所以反应材料表面清洁程度的k1也与两板的硬度差有关.对于密度,由于爆炸焊接过程是飞板以速度Vf撞击基板,因此碰撞能量与飞板的密度有关,选取其进行计算.

2.2 爆炸焊接流动限

爆炸焊接窗口的左边限,最先是Cowan 等人[11]运用卡门涡街机理解释爆炸焊接界面波的形成时提出.将焊接过程中的金属看作流体,而出现的界面波则类似于流体在障碍物后出现的卡门涡街,并通过试验得到了多组金属组合的平直-波纹界面转变速度.如果将焊接界面波的出现类比于卡门涡街,临界速度就对应着流体临界雷诺数,当金属流实际的雷诺数小于临界值时,界面成平直状;雷诺数大于临界值的时候便会出现波纹状的界面.爆炸焊接中金属流雷诺数Re计算公式如式(4)所示.

式中:ρa,ρb,Ha,Hb分别为飞板、基板的密度和硬度.临界雷诺数Rt的取值为8~ 13,一般取10.6,相对标准偏差为17.9%.

需要说明的是式(4)在β-Vc图中为一条竖线,表示界面波的形成仅仅与焊接速度有关.然而实际中碰撞角β在界面波的形成中也是一个重要因素[12].Cowan 等人[11]的试验数据是在碰撞角为12°时得到的,因此上述公式只适用于这一条件下.Jaramillo等人[13]指出了Cowan 等人[11]工作的不足,并通过对Cu-Cu,Fe-Fe,Al-Al 组合试验数据的拟合得到了临界雷诺数关于碰撞角的表达式(5).

式中:β为碰撞角,单位取角度制;Rt为临界雷诺数,无量纲量.此时平直-波纹转换限就是一条关于Vc和β的曲线.由于式(5)是通过同种金属焊接试验所得到,将其应用到异种金属焊接中,误差较大.同时对爆炸焊接的模拟试验表明焊接的界面波并不是立即形成的,而是在碰撞过后不断增长的[14-15],此时材料弹塑性的影响不能忽略,因此用卡门涡街解释爆炸焊接界面波的成因有一定的局限性.

由于最初的焊接窗口左边限是Cowan 等人[11]用流体理论推导波形形成条件时得出的,国外的文献中一般称焊接窗口左边限为波形生成限.Athar等人[8]和Mouasvi 等人[9]都提到了新的波形生成限公式,但广泛应用仍需要大量的试验验证.由于当前对于界面波的形成机理仍未达成统一,提出准确的波形生成限的具体形式较为困难.

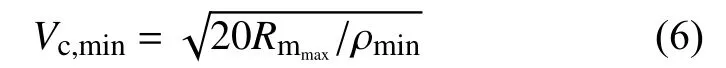

国内学者则认为左边限就是限制爆炸焊接时最小的焊接速度Vc,min,用以保证材料在射流区达到流动状态,据此王宇新等人[16]给出式(6).

式中:ρmin为待焊金属中的密度最小值,kg/m3;Rmmax为待焊金属中最高的抗拉强度,MPa.

2.3 爆炸焊接射流限

在爆炸焊接过程中,碰撞点处于高温高压的条件,通常可以形成向前喷射的射流.一般认为射流可以清除飞板和基板表面上的氧化物,消除粗糙度的影响,露出洁净的表面,使两金属焊合,因此射流的形成是必要的.然而在一定的碰撞角下,飞板的碰撞速度过高时,两板碰撞后立即弹开,无法产生射流.

将碰撞点作为参考点,平行布置时飞板和基板以爆炸速度Vd流入.当材料以亚音速流入时,可以忽略材料压缩的影响,碰撞后不会出现激波,金属碰撞后结合在一起;当材料以超音速流入时,出现如图3 所示的情况.在碰撞点处材料受压形成激波S,激波在材料的自由表面处反射为膨胀波R,在膨胀波的作用下,材料发生分离,无射流出现,焊接失败.

图3 无射流超音速碰撞示意图Fig.3 Schematic diagram of supersonic impact without jet

碰撞点处激波的速度与材料的流入速度、碰撞角、材料特性有关.Cowan 等人[17]对多组材料进行试验,得到了的几组金属组合的射流限,并发现射流限基本是一条β关于Vc斜线,但是没有给出普遍适用的公式.

在实际工业生产中,炸药通常选用混有沙子的铵油炸药,其爆炸速度常常小于3 000 m/s.而大部分金属材料的声速通常为4 500~ 6 000 m/s.史长根等人[18]将最小作用量原理引入爆炸焊接中,指出采用最低临界爆炸速度炸药,可以保证焊接的质量,获得好的界面,这对于超薄、硬脆以及薄壁管件的爆炸焊接尤为重要.同时还发现结合界面呈微波状和小波状时,焊接缺陷少,结合质量好,要得到高质量结合时应该限制炸药爆炸速度.因此多数爆炸焊接生产中材料的声速都大于炸药爆炸速度,无法达到超音速流动.所以除了声速较低且硬度大的材料需要仔细考虑声速对射流的影响外,大部分材料的射流限都可以取飞板、基板中较小的声速[19],即

式中:C01,C02分别为飞板、基板材料声速.

2.4 爆炸焊接上限

在飞板与基板碰撞的过程中,界面的剧烈塑性应变产生高温.当飞板速度过大时,焊接界面会出现连续熔化的现象,在压力卸载后仍然处于软化状态,这时焊接界面容易被反射的拉伸波拉开,造成焊接失败.另外,由于爆炸焊接的焊接速度较快,界面处的高温来不及扩散,熔化的金属与周围低温基体间存在着极高的温度梯度,液态的金属混合物又以极高的速率冷却,界面易形成脆性金属间化合物、空洞和微裂缝,降低结合强度.这时就需要用爆炸焊接上限限制过大的飞板速度,保证焊接质量.Carpenter 等人[5]以碰撞产生的热量在界面处不产生连续的熔化层作为焊接上限,得到式(8).

式中:Tm为熔化温度,℃;Cb为体声速,cm/s;k为热导率,W/(m·℃);Cp为恒压热容,J/℃;β为密度,g/cm3;β为碰撞角,rad.这些材料参数均来自于飞板.N为无量纲常数,在文献[5]中并未提及N的取值,只是给出了公式的表达和一些金属组合的最大焊接速度.De 等人[20]通过对Carpenter 等人[5]给出的12 组上限值反推,得到了N的取值,发现其平均值为0.11,平均偏差为0.009.

3 钛/铝焊接窗口的构建与应用

3.1 钛/铝焊接窗口的构建

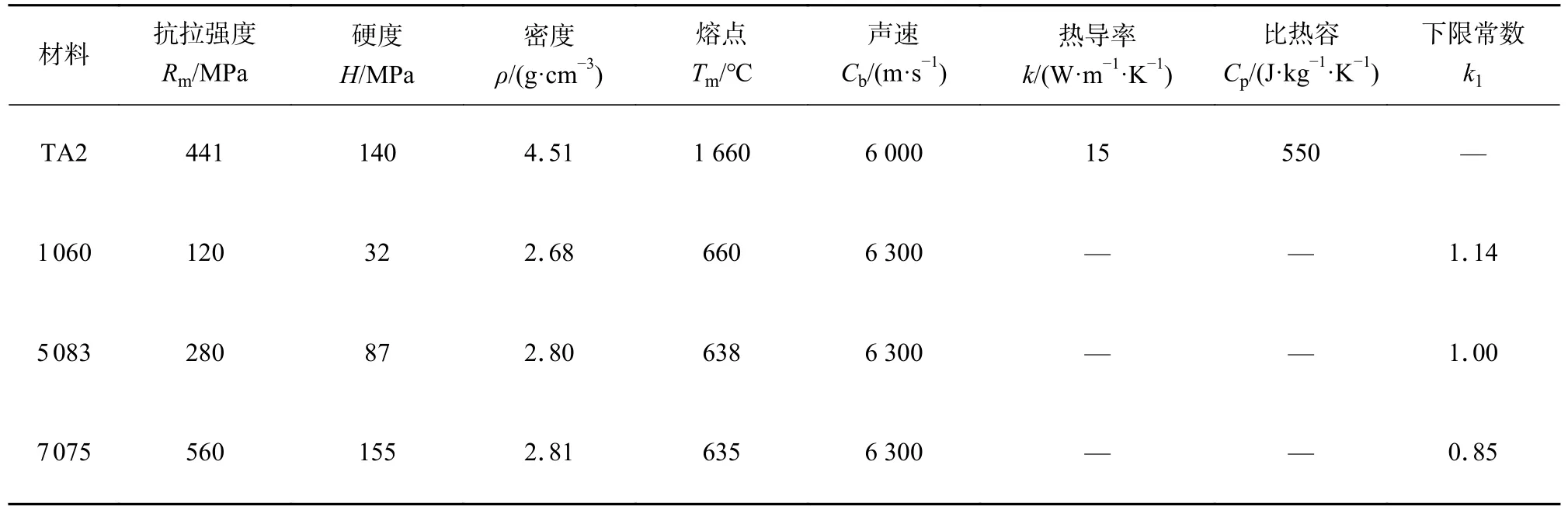

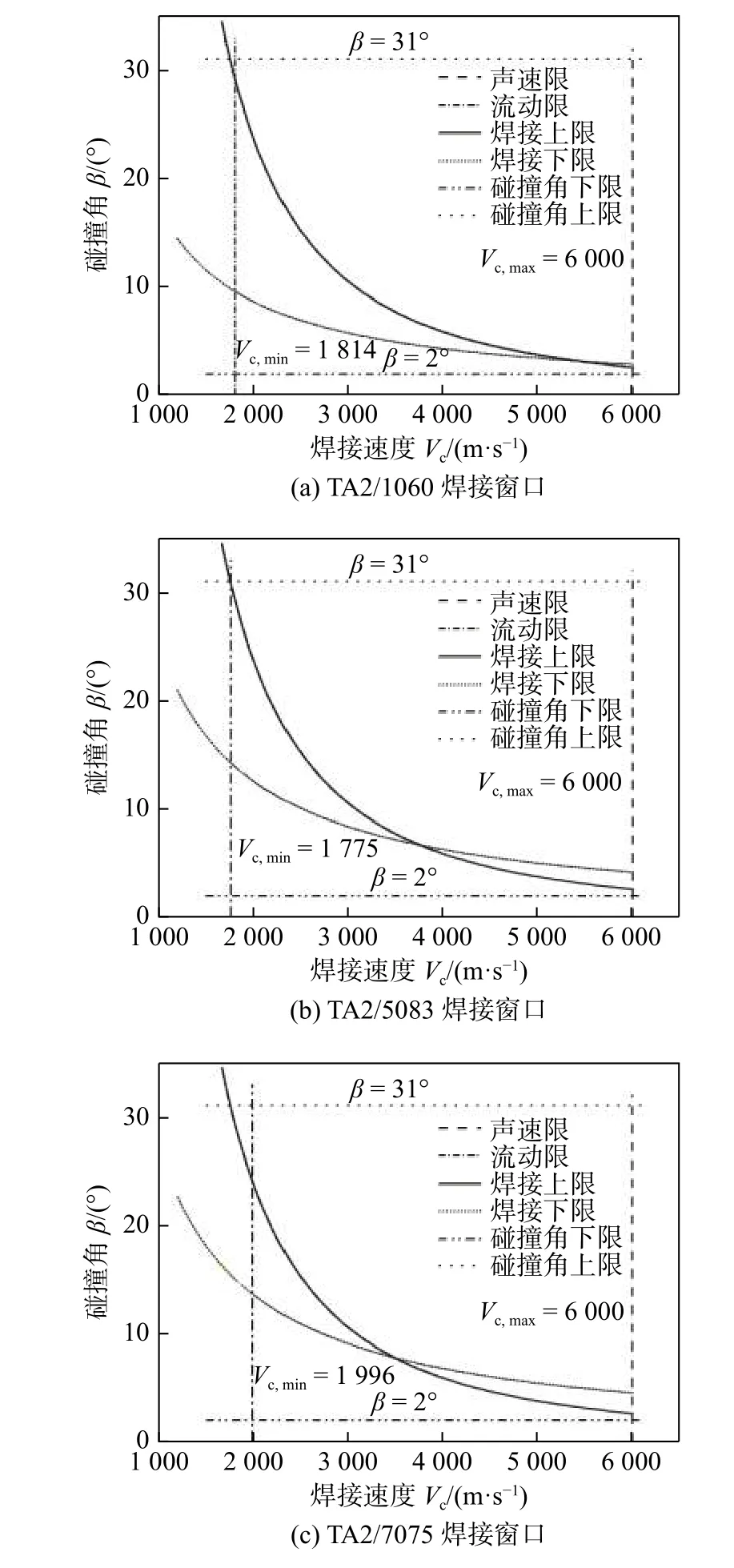

运用上述得到的焊接窗口,分析钛和铝合金的复合情况.以将1 mm 的TA2 工业纯钛和14 mm 的1 060,5 083,7 075 铝合金焊接为例.上限公式常数N取0.11,材料特性参数如表1 所示,计算得到的窗口如图4 所示.

表1 材料特性参数Table 1 Material properties parameter

从图4 可以看到,在钛和铝合金的爆炸焊接中,由于钛的导热性能较差,焊接上限较低,为了避免界面“过融”,推荐的焊接速度为1 700~ 3 000 m/s.随着铝合金的强度的增加,焊接窗口下限逐渐升高,造成焊接越来越困难.对于TA2 钛/1060 铝合金,大量研究表明两板直接通过爆炸焊接就可以实现高质量复合[21-23].对于TA2 钛和7075 超硬铝合金,由于焊接窗口过于狭小,直接焊接易形成界面缺陷,可以采用夹层技术降低碰撞能量,实现良好结合.TA2 钛与1060,5083 铝合金常用的爆炸焊接布置形式如图5 所示.

图4 钛与铝合金的焊接窗口Fig.4 Welding window of titanium and aluminum alloy.(a) welding window of TA2/1060;(b) welding window of TA2/5083;(c) welding window of TA2/7075

图5 钛/铝合金焊接布置形式Fig.5 Titanium/aluminum alloy welding arrangement.(a) TA2/1060;(b) TA2/5083

3.2 钛/铝焊接窗口分析结合质量

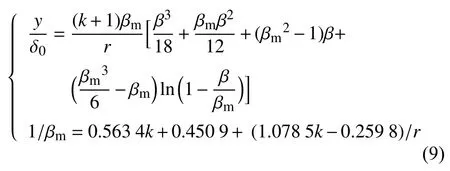

利用焊接窗口和动态焊接参数,可以预测结合界面和焊合质量.将炸药厚度、间距、装药比等静态参数转换为动态参数,需要考虑飞板在炸药爆轰驱动下的运动[24].由于飞板的速度是实时变化的,而为了简单起见研究人员将飞板抽象成速度处处相等的二维平面.李晓杰等人[19]在前人基础上得到了便于计算的滑移爆轰驱动飞板的式(9).

式中:y为两板间距;δ0为炸药厚度;r为炸药与飞板质量的比值;k为炸药多方指数;βm为最大碰撞角.

以Fang 等人[21]所做的TA2/1060 焊接试验为例,选用爆炸速度为2 200 m/s、密度为0.8 g/cm3、多方指数k为 1.8 的炸药,在装药比R分别为0.96和1.46 的条件下焊接TA2 钛和1060 铝合金.飞板TA2 厚度为 2.5 mm,复板厚度为14 mm,板间距为4 mm.将上述试验条件带入式(9)可以得到当R=0.96 时β=14°,当R=1.46 时β=16°,如图6 所示.

图6 不同装药比的动态焊接参数Fig.6 Dynamic welding parameters with different charge ratio

装药比为0.96 时,焊接参数位于窗口的中部,通过金相显微镜和扫描电子显微镜观察焊接试样,发现界面成典型小波状,未发现裂纹或气孔等界面缺陷,界面区也未发现钛和铝的氧化物和氧化层,仅在波峰处发现部分熔化块.

装药比为1.46 时,焊接参数位于窗口的上部,靠近焊接上限.观察焊接试样发现结合界面成大波状,界面处存在12 μm 的熔化层,同时在钛板一侧存在因剧烈塑性变形产生的“绝热剪切线”.这些微缺陷影响了材料的焊接强度.不同装药比下观察得到的界面波形如图7 所示.

图7 不同装药比的界面波形Fig.7 Interface waveforms with different charge ratios.(a) R=0.96;(b) R=1.46

3.3 焊接窗口的误差分析

在应用焊接窗口时,应注意到窗口的预测结果与实际结果存在误差,这主要是因为:①焊接窗口是一种简化的理想的模型,是在一定的假设前提下,考虑影响焊接的主要因素,忽略了次要的影响因素;②焊接窗口计算时常数的取值对窗口的准确性有着重要影响,多数情况下都是采用经验值进行计算;③实际焊接的过程中诸如碰撞角、焊接速度等焊接参数不是定值,各个参数都在实时变化;④爆炸焊接过程是一个高温、高压条件下非平衡过程,这就导致在焊接过程中材料性质与室温条件下测得的数值有着显著差异.

虽然焊接窗口有一定的误差,但是作为一种预测焊接质量的工具,其能够快速确定材料焊接的参数范围.综合运用焊接窗口、数值模拟和试验验证的方法能够大大减少寻找合适焊接工艺参数的时间.同时,通过对焊接窗口的研究和讨论,可以了解各个参数对焊接质量的影响,对于理解爆炸焊接的原理、本质有重要的意义.

4 结论

(1)从爆炸焊接工艺参数出发,分析了焊接窗口4 条边界的物理意义,梳理其发展历程,讨论了计算公式中参数的选取,得到了便于计算、结果较为准确的焊接窗口计算公式.

(2)应用窗口计算公式,得到了钛和铝合金的焊接窗口,发现要实现钛/铝爆炸焊接,焊接速度应在1 700~ 3 000 m/s 之间.随着铝合金硬度的增大,可焊窗口逐渐减小,此时采用夹层技术可以实现良好的结合.

(3)在TA2 钛/1 060 铝合金焊接中,装药比R为0.96 时,焊接参数位于窗口的中部,钛/铝界面成典型小波状,未发现裂纹或气孔等微缺陷;装药比R为1.46 时焊接参数位于窗口的上部,靠近焊接上限,结合界面成大波状,存在熔化层和大量的“绝热剪切线”.