主轴转速和刀具前角对木塑复合材料切削性能的影响

2022-05-24蒋荣升郭晓磊曹平祥

蒋荣升,郭晓磊,曹平祥

(南京林业大学材料科学与工程学院,南京 210037)

木塑复合材料(wood plastic composite,WPC)是以木纤维/木粉和热塑性高分子材料为主要成分,多种助剂为辅助成分而制备成的一种复合材料,它具有良好的力学性能,同时在防水、防腐、阻燃、耐老化等性能方面也具有独特的优势[1]。在现代家具、包装、建材等行业中,木塑复合材料在使用前需要对其进行加工处理。在加工方法中,铣削是最常用的方法,它由主运动(刀具回转切削运动)和进给运动组成[2]。硬质合金是加工中最常用的刀具材料之一,具有硬度高、耐磨性高、耐热性好、使用寿命长、加工质量好等特点[3]。在加工过程中不同切削参数的设定,会导致不同的加工质量和加工成本,因此铣削参数对加工的影响是当前主要的研究方向之一[4-6]。目前学者对木材和常用人造板关于切削参数与加工的关系研究较多[7-9],而关于木塑复合材料铣削加工的相关研究却鲜有报道,需要进一步研究铣削参数与木塑复合材料加工的影响关系。

笔者通过对木塑复合材料进行铣削试验,研究主轴转速和刀具前角对木塑复合材料铣削过程中切削力和表面粗糙度的影响,采用单因素方差分析方法分析主轴转速对切削力和表面粗糙度的影响效果[10-11],建立了主轴转速与切削力的数学模型[12],以期为木塑复合材料的铣削加工提供理论依据。

1 材料与方法

1.1 试验材料

木塑复合材料(WPC)由安徽科居新材料有限公司生产。该WPC以PVC(53%,质量比,下同)、木粉(16%)、钙粉(16%)作为主要原料,添加阻燃剂、石蜡等助剂(15%),经过热压成型的板材。试验工件的厚度为9 mm,其详细的材料性能见表1。刀具采用上海博深锐高工具有限公司的单齿直刃硬质合金柄铣刀,切削直径为18 mm,楔角固定为45°。

表1 木塑复合材料的材料性能Table 1 Material properties of wood-plastic composites (WPC)

1.2 试验方法

试验采用南兴装备股份有限公司的数控加工中心MGK01进行铣削试验(图1)。如图1a所示,通过瑞士Kistler的测量系统来进行切削力的采集,工件被放置在传感器9257B上,经电荷放大器5070A对信号进行放大,然后由计算机中的Dynoware软件得出切削力值。信号以7 100 Hz的频率连续采样,5次测量值的平均值作为切削力值。Fx为平行于进给方向的分力,Fy为垂直于进给方向的分力,Fr为切削合力,计算公式如方程式(1)所示。由于切削刃处的倾斜角为0°,所以没有考虑轴向切削力。如图1b所示,加工完成后,利用东京Seimitsu的表面粗糙度测量机S-NEX001SD-12对加工后的表面进行测量,并用ACCTee软件得出结果。采样长度为10 mm,以Ra作为表面粗糙度的评价标准,取3次测量值的平均值作为表面粗糙度值。

(1)

图1 切削力试验过程(a)和表面粗糙度测量(b)Fig. 1 Test process of cutting force(a) and measurement of surface roughness(b)

具体试验方案见表2。

表2 切削试验设计Table 2 Cutting experimental scheme

平均切削厚度的计算公式如方程式(2)所示:

(2)

式中:aav为平均切削厚度,mm;vf为进给速度,m/min;n为主轴转速,r/min;Zn为齿数;h为切削深度,mm;D为刀具直径,mm。

切削速度的计算公式如方程式(3)所示:

(3)

式中:v为切削速度,m/s;D为刀具直径,mm;n为主轴转速,r/min。

本试验铣刀齿数Zn=1、铣削厚度h=2 mm、铣刀直径D=18 mm,通过改变主轴转速n和进给速度vf使得平均切削厚度aav=0.1 mm。 根据方程式(3)知,切削速度v只与主轴转速n有关,本试验只考虑以主轴转速n为变量产生的影响,以切削力F和表面粗糙度Ra为评价指标。

2 结果与分析

2.1 主轴转速对切削力的影响

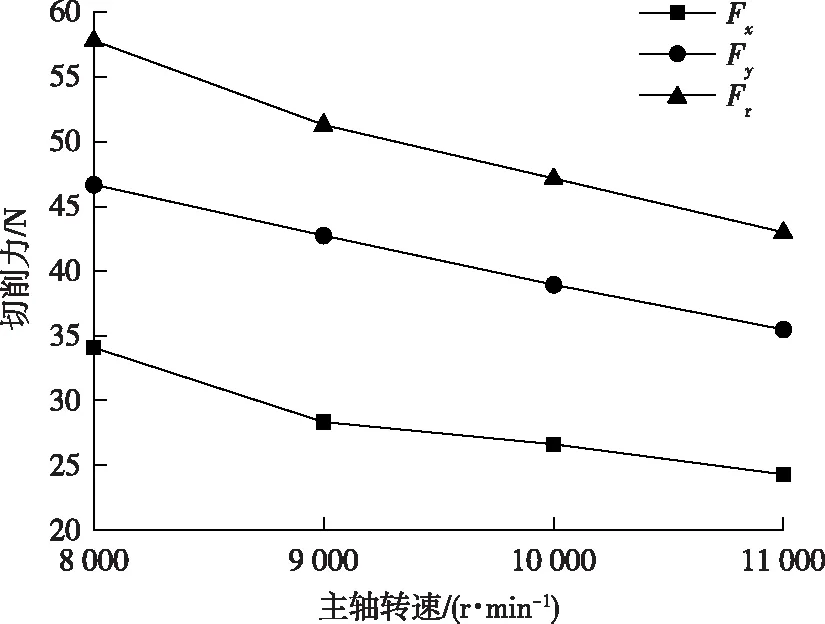

在刀具前角为6°时切削力随主轴转速的变化趋势如图2所示。由图2可看出,在主轴转速为8 000~11 000 r/min时,切削分力Fx、切削分力Fy以及切削合力Fr都呈现出随着主轴转速的逐渐增大而逐渐减小的趋势。其中切削分力Fy大于切削分力Fx,说明刀具切削时平行于进给方向所受到的推力较小,垂直于进给方向的受到的挤压力较大。切削合力Fr随转速逐渐降低是由于转速的提高导致单位时间内刀具切削工件和切屑的摩擦频率增加,切削区域温度升高,木塑切削表面的硬度下降,使得切削更容易,切削力减小,合力Fr从57.82 到42.99 N,降低了25.6%。

图2 主轴转速对切削力的影响Fig. 2 Effects of spindle speed on cutting force

2.2 切削合力的单因素分析

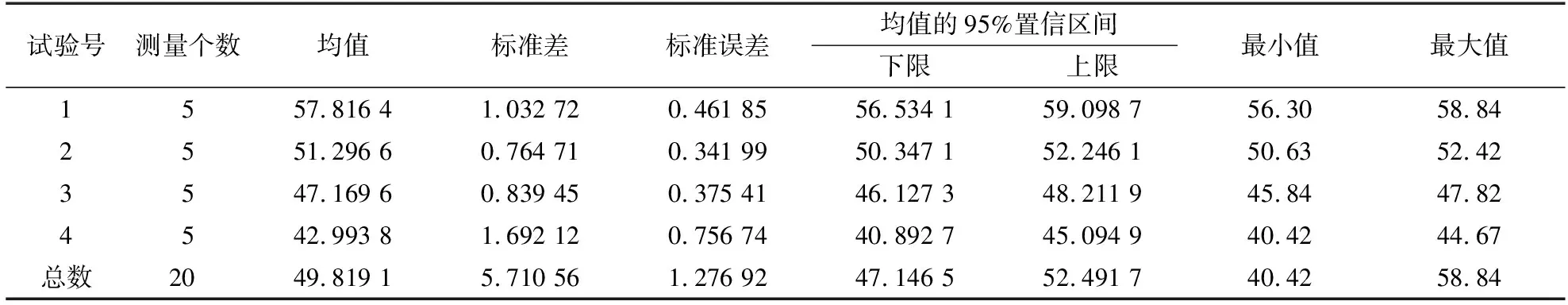

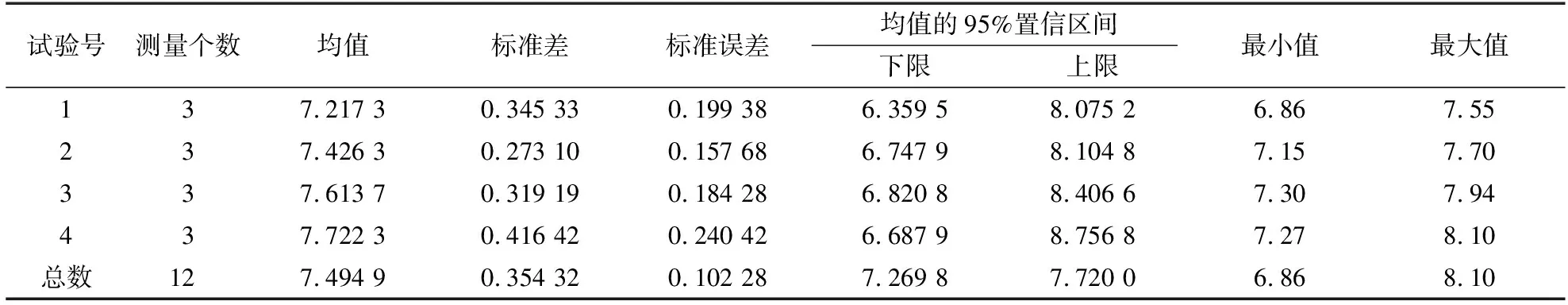

不同主轴转速下对切削合力试验测试得到的统计结果见表3。统计指标包括测量个数、切削合力平均值、标准差、平均值的标准误差、平均值的95%置信区间、最小值和最大值。

表3 切削合力的描述统计量Table 3 Descriptive statistics of resultant force

对样本的方差齐性检验得知,方差齐性检验值为1.394,概率p值为0.281,大于显著性水平0.05。说明各组的方差在0.05水平上没有显著性不同,即方差具有齐次性,满足方差分析的前提要求。

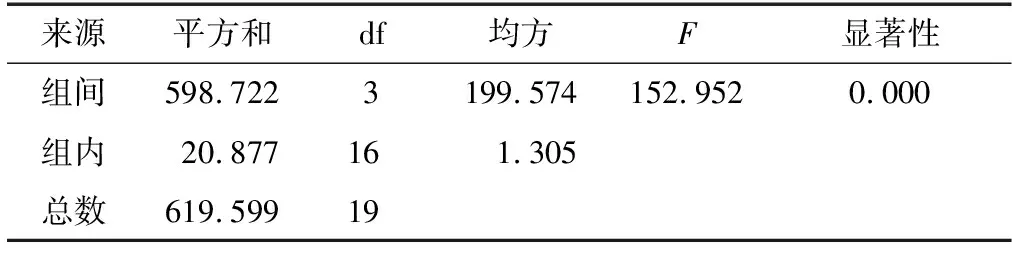

主轴转速对切削合力的单因素方差分析结果见表4。

表4 切削合力的方差分析结果 Table 4 ANOVA of resultant force

从表4可以看出,样本对应的概率p值为0.000,小于显著性水平0.05,应该拒绝零假设(组间均值无显著性差异),表明主轴转速对切削合力产生了显著影响。

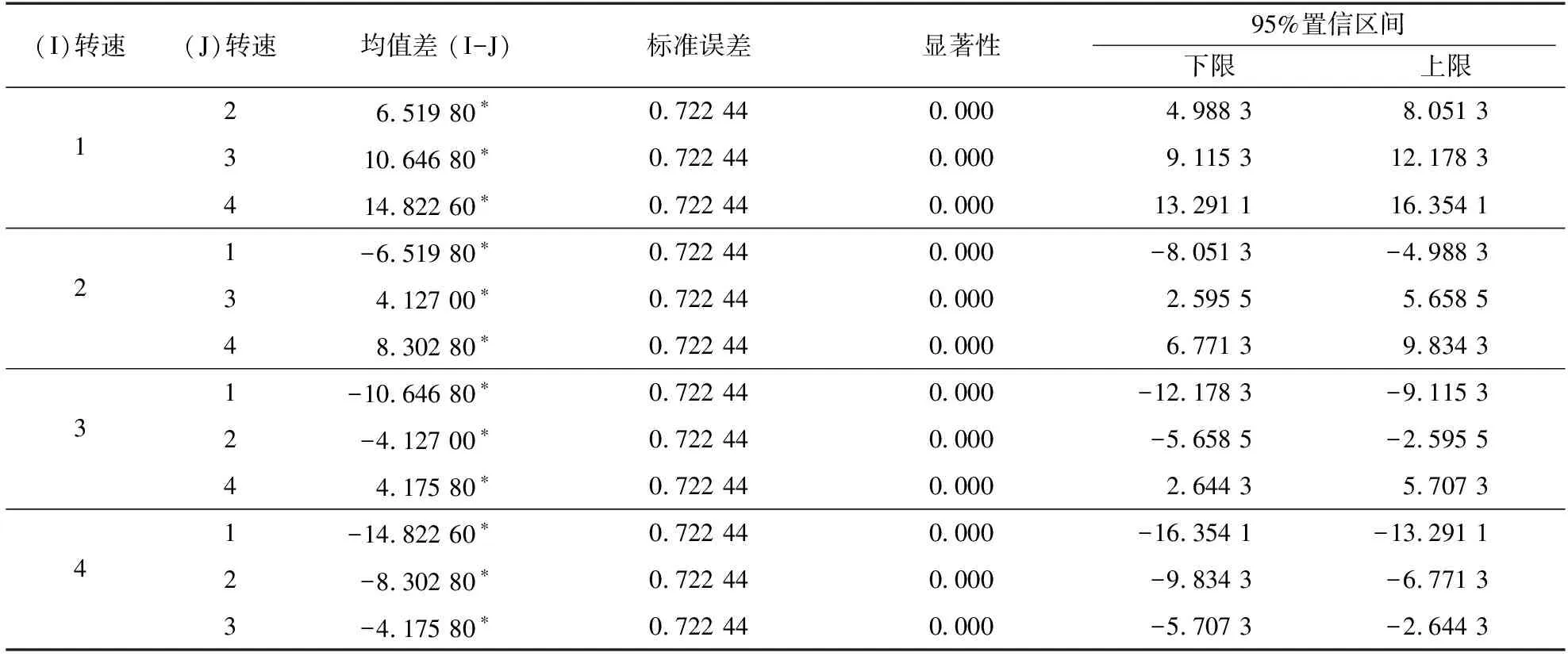

通过分析结果可知,总体均值间是存在显著不同的,但不知具体哪些水平间存在显著不同,需要通过多重比较来对每个水平的均值逐对进行对比。由方差齐性检验可知,本实例方差具有齐次性,因此可以采用LDS法来进行多重比较检验,结果如表5所示。由表5可以看出,在显著性水平0.05时,4种主轴转速下的切削合力两两之间都有显著性差异。

表5 LDS多重比较aTable 5 LDS multiple comparisons

2.3 切削合力的回归方程建立

主轴转速对切削合力的回归分析中,模型的相关系数R2为0.986,标准估计误差为0.91。模型的方差分析结果见表6。由表6可以看出,回归的平方和解释了总平方和的很大一部分,显著性为0.007,说明整个模型的显著性很高。

表6 方差分析aTable 6 ANOVA

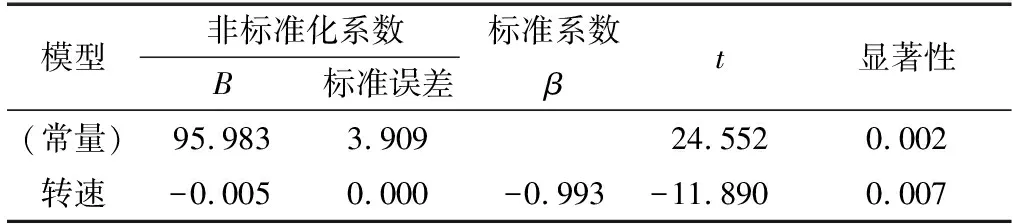

模型的参数见表7。由表7可见,常系数为95.983,主轴转速系数为-0.005,因此,得出木塑复合材料切削合力Fr的回归数学模型为:

Fr=95.983-0.005n

(4)

表7 模型系数aTable 7 Coefficients

2.4 主轴转速对加工表面粗糙度的影响

主轴转速从8 000~11 000 r/min时对WPC表面粗糙度的影响如图3所示。从图3中可以看出,加工表面粗糙度Ra随着主轴转速的逐渐增加也逐渐增加,Ra从7.22升高到7.72,增加了0.5,提高了6.9%。

材料去除率(MRR)是指单位时间内被去除工件材料的体积,其表达式如公式(5)所示[13]。由于主轴转速与材料去除率成正相关关系,在其余4个因素不变时,主轴转速增加,材料去除率增大,表面粗糙度就越大。

MRR=n·ap·ae·fz·Zn

(5)

式中:n为主轴转速,r/min;ap为轴向切深,mm;ae为径向切深,mm;fz为每齿进给量,mm/z;Zn为刀具齿数。

图3 主轴转速对表面粗糙度的影响Fig. 3 Effect of spindle speed on surface roughness

2.5 表面粗糙的单因素分析

在4种主轴转速下对表面粗糙度试验测试得到的结果见表8。这些数据包括测量个数、平均值、标准差、平均值的标准误差、平均值的95%置信区间、最小值和最大值。

对样本的方差齐性检验中得知方差齐性检验值为0.217,概率p值为0.882,明显大于显著性水平的0.05。故不应该拒绝零假设,认为各组的方差0.05水平上无显著性差异,满足方差分析的前提要求。

表8 表面粗糙度的描述统计量Table 8 Descriptive statistics of surface roughness

主轴转速对表面摩擦力的单因素方差分析结果见表9。由表9得知,样本对应的概率P值为0.352,大于显著性水平0.05,应该接受零假设(组间均值无显著性差异),表明主轴转速对表面摩擦力无显著影响。

表9 表面粗糙度的方差分析结果Table 9 ANOVA of surface roughness

2.6 刀具前角对切削力的影响

图4 铣刀前角对切削力的影响Fig. 4 Effect of rake angle on cutting force

增设前角为2°和10°的切削刀具,在同刀具前角为6°时一样的切削参数条件进行铣削试验,分析其对切削合力和表面粗糙度的影响,结果如图4所示。从图4可见,不同前角的刀具铣削时的切削合力Fr均随着主轴转速的增加而逐渐降低,随刀具前角的增大而呈现降低的趋势。本试验中使用的刀楔角度是固定的,当刀具前角增大时,刀具的后角就会减小。在切削过程中,如果后角过小,后刀面对切削面的挤压和摩擦将会增大,导致切削力增大。然而,在本试验中刀具后角的变化从43°到35°,属于大后角,后刀面与切削表面的挤压和摩擦不明显。也就是说,刀具后角对切削力的影响在这个试验中可以忽略。刀具前角主要影响前刀面接触材料的变形和破坏,所以刀具前角主要影响前刀面处的切削力。当前角减小时,切削层的变形和破坏增大,即工件的变形程度增大,所需的力也增大。因此,当前角减小时,切削合力呈增大趋势,即切削合力随刀具前角的增大而减小[14]。

2.7 刀具前角对表面粗糙度的影响

铣刀前角对表面粗糙度的影响见图5。从图5中可以看出,不同前角的刀具加工后,工件的表面粗糙度都随着主轴转速的增加而有升高趋势,随着刀具前角的增大,加工表面粗糙度有递减的趋势。这主要是由于前角的增大导致刀具在铣削工件时,前刀面的切屑变形和破坏减小,减少了毛刺和凹坑的生成,从而提高了加工的表面质量,所以加工表面粗糙度有所降低[15]。

图5 铣刀前角对表面粗糙度的影响Fig. 5 Effect of rake angle on surface roughness

3 结 论

1)刀具前角为6°、主轴转速为8 000~11 000 r/min时,切削力Fx、Fy以及切削合力Fr随着主轴转速的增加而呈现下降趋势,表面粗糙度Ra随着转速的增加而呈现升高的趋势。单因素方差分析表明,在0.05显著性水平下,主轴转速对切削合力Fr的作用显著,且4种主轴转速下的切削合力两两之间都有显著性差异;而在0.05显著性水平下,主轴转速对表面粗糙度Ra的作用并不显著。基于实验数据建立了切削合力与主轴转速的回归方程为:Fr=95.983-0.005n。

2)刀具前角为2°~10°时切削合力均随着主轴转速的增加而逐减小,表面粗糙度值随主轴转速的提高而呈增大的趋势,随着刀具前角的增大,切削合力和表面粗糙度都呈现降低趋势。

3)从试验结果看,随着主轴转速的提高,所受的切削力更小,刀具受到的力量也就更小。虽然表面粗糙度随着转速的增加有所提高,但主轴转速对表面粗糙度的影响并不显著。刀具前角增大切削力和表面粗糙度降低。在所选参数范围内,刀具前角10°,主轴转速11 000 r/min为最优的铣削参数,切削力最小,表面粗糙度较好。在实际生产中,可以通过提高转速和刀具前角,以保证加工质量和提高加工效率。