邻苯二酚基多糖交联剂合成与表征及其对豆胶性能影响

2022-05-24唐望明徐艳涛赵涵王瑜瑶李建章高强

唐望明,徐艳涛,赵涵,王瑜瑶,李建章,高强

(北京林业大学材料科学与技术学院,北京 100083)

大豆蛋白胶黏剂具有原料来源广泛、环保、可再生等优点,但由于蛋白质分子量大、反应活性差,导致胶黏剂黏度高、固体含量低、耐水胶接性能差等问题,限制其工业化应用。国内外研究者通过蛋白变性[1]、接枝改性[2]、交联改性[3]、纳米材料增强[4]、有机无机杂化改性[5]、等离子处理[6]等方法提高胶黏剂耐水性和胶接性能。其中最有效的方法为交联改性,交联改性主要利用交联剂和蛋白质中的活性基团发生交联反应,在胶黏剂体系中形成新的化学交联网状结构,降低蛋白亲水性,从而提高胶黏剂耐水胶接性能。其中环氧化合物[7]、羟甲基类树脂预聚体[8]、硼酸盐[9]等为蛋白胶黏剂的高效交联增强剂,可显著提高胶黏剂的耐水性和胶接性能,所制板材的胶合强度可满足室内使用胶合板标准的耐水性要求,已用于制备单板类人造板产品。但上述交联剂依赖石油等不可再生资源,因此,研究开发生物质基蛋白交联剂对可持续发展具有重要意义。

贻贝的足丝腺体分泌的黏蛋白具有独特的抗潮湿黏结性能,在不同温度、盐度的海水条件下均能与不同表面形成强黏附。贻贝黏附蛋白的强黏合力、防水性能、无毒性是现有黏合剂无法比拟的[10]。贻贝足丝蛋白中存在的大量3, 4-二羟基苯丙氨酸(DOPA)被认为是产生强黏附性能的主要原因[11]。然而,天然贻贝黏蛋白的含量极低、水溶性差,直接从贻贝中提取极为困难,且成本较高。因此,研究人员通过模仿贻贝黏蛋白分子结构,开发出多种仿生黏附材料。例如,陈纪超等[12]以羧甲基壳聚糖(CMCS)、多巴胺(DA)、丙烯酰胺(Aam)为主要原料,经自由基聚合制备了CMCS-PDA/PAAm复合水凝胶。该复合水凝胶对塑料、金属、橡胶等基材具有很好的黏附能力,且可实现循环黏附。其中对环氧树脂塑料的黏结力最大,黏附强度可达140 N/m。Chen等[13]制备了由Fe3+、多巴胺、吡咯和聚丙烯酸组成的无掺杂纳米粒子聚合水凝胶。该多功能水凝胶的拉伸率为1 900%,黏结强度为2 125.9 J/m2。此外,该水凝胶还具有良好的抗氧化活性、生物相容性和组织修复性能。虽然在此方面已取得了较好的研究进展,但由于昂贵的多巴胺原料和复杂的制备步骤,限制了其实际应用。

玉米淀粉是一种低成本、来源丰富、可再生的生物质材料,其主链含有大量的活性羟基,可以进行酯化、取代和醚化等多种化学反应。笔者仿照自然界中贻贝蛋白的高黏附结构,通过酯化反应将邻苯二酚基团引入玉米淀粉分子链中制备邻苯二酚基多糖交联剂(CP),从而提高大豆蛋白胶黏剂胶接性能;研究了CP合成原料中玉米淀粉与DHBAT(叔丁基二甲基氯硅烷保护的3, 4-二羟基苯甲酸)质量比、CP加入量、热压工艺对改性大豆蛋白胶黏剂(SPI-CP)耐水胶接性能的影响,通过对固化胶黏剂功能性基团变化、结晶行为和热降解行为变化,以及所制胶合板胶合强度等的解析,研究CP对大豆蛋白胶黏剂耐水性和胶接性能的增强机制。

1 材料与方法

1.1 试验材料

青杨(PopuluscathayanaRehd.)单板,含水率7%~10%,取自河北省文安县;玉米淀粉,二级品,北京佳久发商贸有限公司;大豆分离蛋白粉(SPI),禹王食品有限公司;3, 4-二羟基苯甲酸(DHBA,质量分数≥97.0%),叔丁基二甲基氯硅烷(TBSCl,质量分数97.0%),四丁基氟化铵(TBAF,质量分数70%水溶液),上海麦克林生化科技有限公司(北京分公司);N, N-二环己基碳二亚胺(DCC,分析纯),上海源叶生物科技有限公司;4-二甲基氨基-吡啶(DMAP,质量分数≥99.0%),北京索莱宝科技有限公司;二氯甲烷(CH2Cl2,分析纯),北京化工厂。

1.2 邻苯二酚基多糖交联剂制备

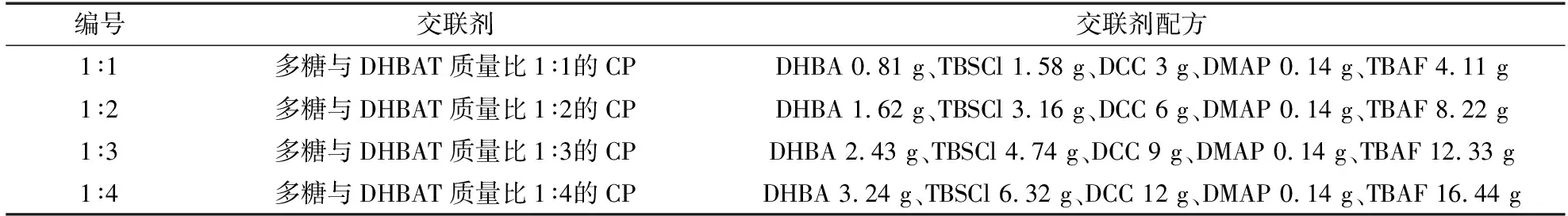

采用玉米淀粉作为原料,通过4-二甲基氨基-吡啶(DMAP)和N, N-二环己基碳二亚胺(DCC)催化的酯化反应将邻苯二酚基团引入玉米淀粉体系中制成CP,具体步骤为:将2 g玉米淀粉加入30 mL CH2Cl2中,并在室温下搅拌至完全溶解后将溶液冷却至0 ℃;搅拌均匀后依次加入一定量的TBSCl、DHBA和0.14 g DMAP,搅拌10 min;向溶液中加入一定量的DCC(1.5倍当量的DHBAT剂量),将反应混合物升温至室温并搅拌24 h;将TBAF加入溶液中,n(TBAF)∶n(TBSCl)=1.5∶1,在室温下搅拌1 h,搅拌完成后升温至50 ℃,将多余的CH2Cl2蒸发除去,得到CP。不同交联剂配方如表1所示。

表1 不同交联剂配方Table 1 Formulation of different crosslinkers

1.3 大豆蛋白胶黏剂制备

大豆蛋白胶黏剂配方如表2所示。按照配方称量各组分,先将SPI与水混合,在20 ℃、1 200 r/min 转速下搅拌10 min后加入CP,继续搅拌10 min,使混合物均匀分散,制备SPI-CP胶黏剂。

表2 大豆蛋白胶黏剂配方Table 2 Soybean adhesives formulation

1.4 CP样品红外表征

采用Nicolet 6700红外光谱仪(美国Thermo Fisher Scientific),在400~4 000 cm-1、4 cm-1分辨率下扫描样品,每个样品扫描32次。

1.5 胶黏剂样品表征

1.5.1 胶合板制备及评价

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》中关于Ⅱ类胶合板的规定,进行胶合板制备和胶合强度测试,测试结果分为干状胶合强度组和耐水胶合强度组。

考虑工业化应用对生产工艺和制品强度的要求,其中空白组、A、B、C、D、0、2、4、6、8组胶黏剂所制胶合板的热压工艺参数为:涂胶量(双面,下同)200 g/m2,热压温度120 ℃,热压时间6.0 min(板坯厚4.5 mm)。考虑不同热压工艺参数的影响,对参试胶溶占剂分组,其中:a、b、c组胶黏剂制备胶合板的涂胶量分别为150,200和250 g/m2,热压时间6.0 min,热压温度120 ℃;d、e、f组胶黏剂制备胶合板的热压温度分别为110,120和130 ℃,涂胶量200 g/m2,热压时间6.0 min;g、h、i组胶黏剂制备胶合板的热压时间分别为4.5,6.0和7.5 min(板坯厚均为4.5 mm),涂胶量200 g/m2,热压温度120 ℃。所有胶黏剂制备胶合板的热压压力均为1 MPa。

1.5.2 热重分析(TGA)

将胶黏剂样品在(120±2)℃的烘箱中固化干燥后研磨成粒径75 μm(200目)的粉末。称取6~8 mg固化胶黏剂样品放入样品盘,利用热重分析仪(TA Q50, WATERS公司, 美国)在氮气保护下将温度由室温升至600 ℃,测定样品的热稳定性,升温速率为10 ℃/min。

1.5.3 X射线衍射分析(XRD)

将胶黏剂样品在(120±2)℃的烘箱中固化干燥后研磨成粒径0.075 mm(200目)的粉末样品。利用X射线衍射分析仪(日本理学Ultima IV)对胶黏剂粉末样品进行结晶特性测试,扫描角度范围为5°~60°,扫描速度为10(°)/min。

1.5.4 扫描电子显微镜(SEM)分析

将胶黏剂待测样品在(120±2)℃的烘箱中固化干燥,采用蔡司G300型扫描电子显微镜对固化后的胶黏剂样品进行断裂截面的形貌分析。

图1 CP和玉米淀粉的红外光谱Fig. 1 Infrared spectrum of CP and corn starch

2 结果与分析

2.1 CP的红外分析

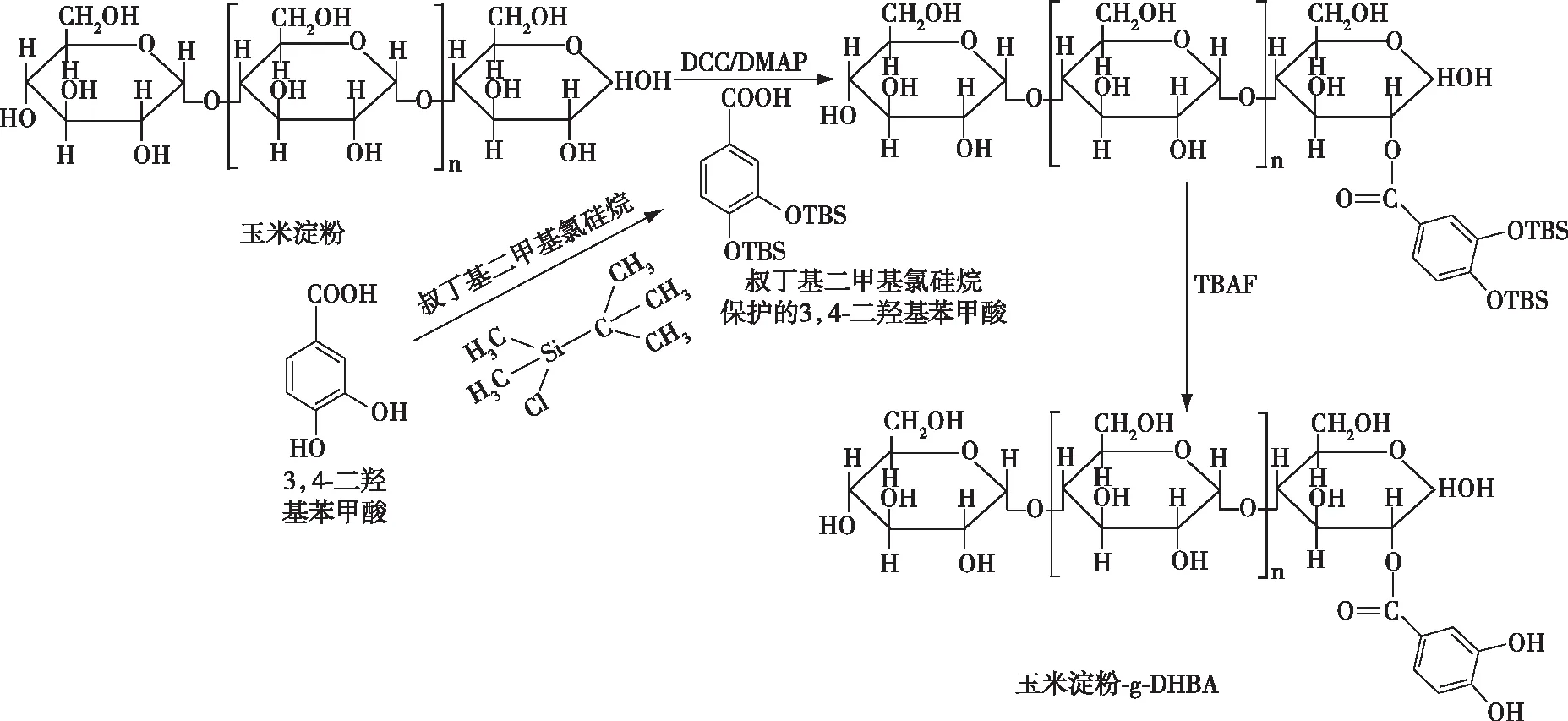

多糖与DHBAT不同质量比制备的CP和玉米淀粉红外光谱图见图1。玉米淀粉在3 291,2 924 和1 031 cm-1处出现特征峰,分别归因于游离O—H和N—H、对称—NH2的伸缩振动、—C—NH2的弯曲振动吸收峰。酚羟基的面内弯曲振动吸收带在1 300~1 500 cm-1,与玉米淀粉相比,CP在1 307~1 447 cm-1范围内出现新的吸收峰值,说明邻苯二酚结构成功接枝到玉米淀粉体系中。此外,CP在3 291 cm-1处的吸收峰峰值减小、吸收带变窄,同时,在1 680 cm-1处出现酯键吸收峰,说明玉米淀粉中的羟基与DHBAT的羧基发生了酯化反应,如图2所示,证明邻苯二酚结构接枝成功。

图2 CP合成过程Fig. 2 CP synthesis process

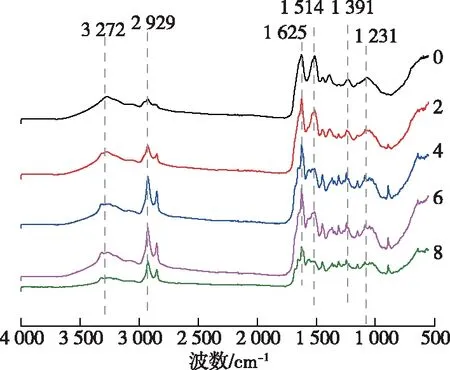

2.2 大豆蛋白胶黏剂的红外分析

固化大豆蛋白胶黏剂红外光谱图见图3。在3 200~3 500 cm-1之间的吸收峰为游离—NH、—OH 基团特征峰;2 929和1 231 cm-1处的吸收峰分别为甲基的C—H和C—O—C特征峰;1 625 cm-1(酰胺Ⅰ,C=O),1 514 cm-1(酰胺Ⅱ,—NH)和1 391 cm-1(酰胺Ⅲ,—NH和—CN)处为酰胺特征吸收峰[14]。在加入CP后,3 272 cm-1处的吸收峰强度下降,表明SPI-CP胶黏剂的氨基数量减少。2、4、6、8号胶黏剂在1 514 cm-1处的吸收峰峰值减小,这归因于CP中的邻苯二酚结构氧化成醌类结构后与大豆蛋白胶黏剂中的氨基发生席夫碱反应,形成共价键交联网络,降低胶黏剂体系的亲水性,提高胶黏剂耐水性。

图3 大豆蛋白胶黏剂的红外光谱Fig. 3 Infrared spectrum of soybean adhesives

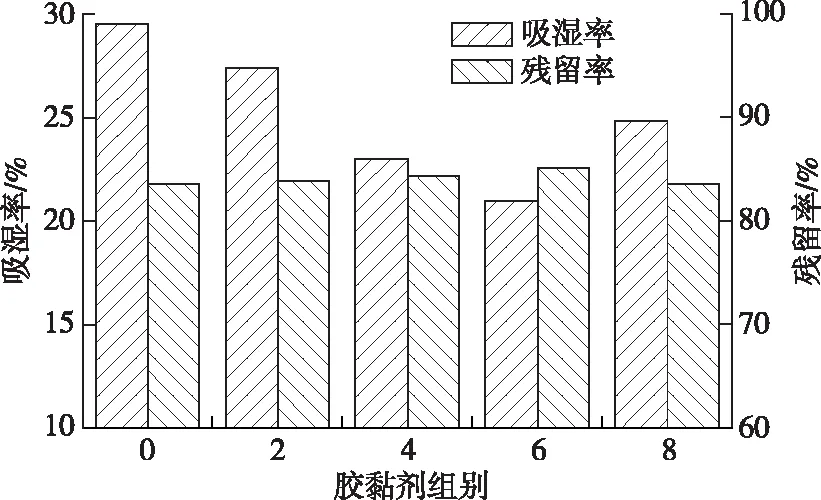

2.3 大豆蛋白胶黏剂的吸湿率和残留率分析

0、2、4、6、8号胶黏剂的吸湿率和残留率见图4。由图4可知,当m(多糖)∶m(DHBAT)=1∶2时,随着CP加入量的增大,胶黏剂吸湿率呈现先下降后增大的趋势。这归因于在多糖多肽链接枝程度达到饱和状态前,SPI-CP胶黏剂中活性基团和亲水基团减少,阻隔了水分的入侵,产生更好的耐水性能,在CP加入量为6%时吸湿率达到最小值20.98%,较空白组降幅为28.93%。由图4可知,随着CP加入量的增大,SPI-CP胶黏剂残留率呈现先增大后下降的趋势。这归因于CP难溶于水且胶黏剂耐水性能得到提高,在CP加入量为6%时残留率达到最大值85.13%,较空白组升幅为1.82%,说明CP可以有效地提高胶黏剂耐水性。

图4 大豆蛋白胶黏剂的吸湿率和残留率Fig. 4 Diagrams of moisture absorption rate and residue rate of soybean protein adhesive

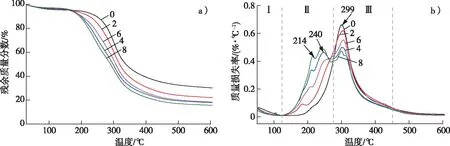

2.4 大豆蛋白胶黏剂的热稳定性分析

固化胶黏剂样品的热降解曲线见图5。固化胶黏剂的热降解过程大致可分为3个阶段(0~120,120~275和275~500 ℃)[15]。第1阶段的质量损失是由于胶黏剂中含有的水分蒸发导致的,质量损失率通常小于5%;第2阶段的质量损失是胶黏剂固化后小分子物质分解或者不稳定化学键的断裂导致的;第3阶段的质量损失是由骨架物质降解引起的,说明胶黏剂交联网络被破坏[16]。由图5b可知,2、4、6、8号胶黏剂的热降解曲线分别在214和240 ℃出现新的峰值,且随着CP加入量增加,峰值逐渐增大。这归因于SPI-CP胶黏剂中CP和大豆蛋白形成了新的化学结构,出现了不同热解温度。2、4、6、8号胶黏剂的热重分析曲线中299 ℃的峰值明显降低,且随着CP加入量的增加,峰值逐渐减小。这归因于CP中的邻苯二酚结构氧化成醌类结构后与氨基发生席夫碱反应,改变了胶黏剂原有的化学结构,交联密度增加,胶黏剂降解速率降低,提高了胶黏剂体系的稳定性。

图5 大豆蛋白胶黏剂的温度与固化胶黏剂质量(a)及固化胶黏剂质量损失率关系图(b)Fig. 5 Relationship between temperature of soybean protein adhesive and mass of cured adhesive (a), and relationship between temperature and mass loss rate of cured adhesive (b)

图7 固化大豆蛋白胶黏剂的断面形貌Fig. 7 Section topography of cured soybean protein adhesive

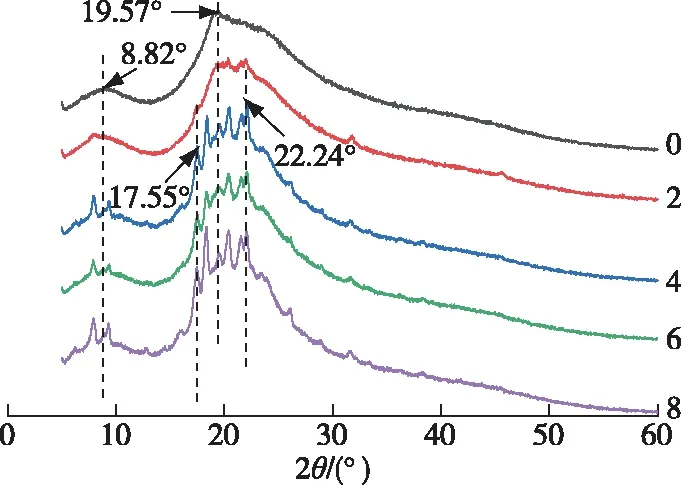

2.5 大豆蛋白胶黏剂的X射线衍射分析

固化胶黏剂的X射线衍射图见图6。未改性大豆蛋白胶黏剂在8.82°和19.57°处出现的衍射峰分别对应于大豆蛋白二级结构的α-螺旋和β-折叠结构[17]。由图6可知,随着CP的加入,在2θ=17.55°~22.24°出现新的衍射峰, 结晶区间发生变化,表明SPI-CP胶黏剂体系中出现新的化学结构,且衍射峰强度随着CP加入量的增加呈现逐渐增强的趋势。同时,在2θ=19.57°处的衍射峰强度随着CP加入量的增加逐渐减弱,这是由于CP与大豆蛋白胶黏剂体系形成了交联结构。

图6 大豆蛋白胶黏剂的X射线衍射图Fig. 6 X-ray diffraction of soybean protein adhesives

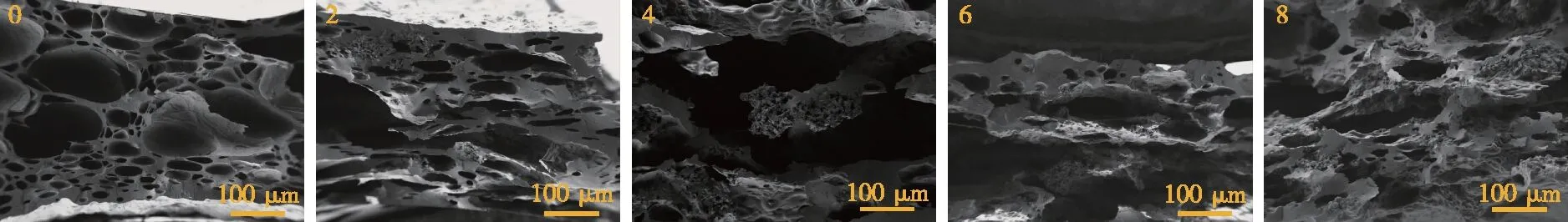

2.6 固化大豆蛋白胶黏剂的断面形貌分析

不同CP加入量改性大豆蛋白胶黏剂固化后的断面形貌图见图7,可以看出,未改性大豆蛋白胶黏剂固化后,横截面上有大量裂缝和孔洞,表面粗糙,大量裂缝和孔洞使水分容易侵入,破坏胶接结构,从而降低耐水胶接性能。在加入CP后,SPI-CP胶黏剂横截面上的裂缝和孔洞减少,且随着CP加入量的增大,断面更加致密。这归因于邻苯二酚结构与蛋白质形成交联结构,使大豆蛋白胶黏剂亲水基团数量有所减少,交联密度有所提高,降低了水分对胶黏剂的侵蚀与溶胀,从而提高大豆蛋白胶黏剂的耐水性能。

2.7 CP对大豆蛋白胶黏剂制备胶合板强度的影响

2.7.1 多糖与DHBAT的质量比对大豆蛋白胶黏剂制备胶合板强度的影响

未改性大豆蛋白胶黏剂和多糖与DHBAT不同质量比的SPI-CP胶黏剂制备胶合板的干状和耐水胶合强度图如图8所示。由图8可知,未改性大豆蛋白胶黏剂制备胶合板的耐水和干状胶合强度分别为0.65和0.90 MPa。这是由于未改性大豆蛋白胶黏剂中含有大量亲水性官能团,胶黏剂固化后内聚力来源于蛋白质分子缠绕产生的机械结合力和亲水性基团形成的分子间作用力(如氢键),易受水分破坏,导致胶黏剂耐水性与胶接性能变差[18]。当加入CP后,SPI-CP胶黏剂制备胶合板的胶合强度均得到提高,且随着CP中玉米淀粉与DHBAT质量比的增大呈先增大后减小的趋势,胶黏剂B制备胶合板的耐水和干状胶合强度分别达到0.96和2.09 MPa,均为所有样品中的最大值,与未改性胶黏剂相比分别提高47.69%和132.22%,满足国家标准GB/T 17657—2013中的Ⅱ类胶合板要求(胶合强度≥0.7 MPa),故m(多糖)∶m(DHBAT)=1∶2为本试验的较优配方。CP对大豆蛋白胶黏剂制备胶合板耐水胶合强度的提高主要归因于CP中的邻苯二酚结构氧化成醌类结构后与大豆蛋白胶黏剂中的氨基发生席夫碱反应,蛋白上的极性基团数量降低,形成共价键交联网络,从而提高胶黏剂耐水胶合性能;而耐水胶合强度的下降归因于过量DHBAT不能参与反应,从而影响胶合板力学性能。

图8 大豆蛋白胶黏剂制备胶合板的胶合强度Fig. 8 Bonding strength of plywood prepared by soybean protein adhesive

2.7.2 CP加入量对大豆蛋白胶黏剂制备胶合板强度的影响

在多糖与DHBAT质量比为1∶2的条件下,SPI-CP胶黏剂制备胶合板的胶合强度随着CP加入量的增大呈现先增大后下降的趋势(图8)。这归因于当CP加入量过多时,将产生多余的邻苯二酚结构,未参与反应的邻苯二酚结构反而会提高大豆蛋白胶黏剂的亲水性,降低其耐水性能。其中,6号胶黏剂(CP加入量6%)制备胶合板的耐水胶合强度和干状胶合强度均达到最大值,分别为1.07 和2.29 MPa,与空白组胶黏剂相比分别提高64.62%和154.44%,满足GB/T 17657—2013中的Ⅱ类胶合板要求,故CP加入量为6%是本试验的较优配方。这同样归因于CP中的邻苯二酚基团氧化成醌类结构,与大豆蛋白胶黏剂中的氨基发生席夫碱反应,形成共价键交联网络,降低亲水基团含量,阻止水分入侵,从而提高胶黏剂耐水胶合性能。

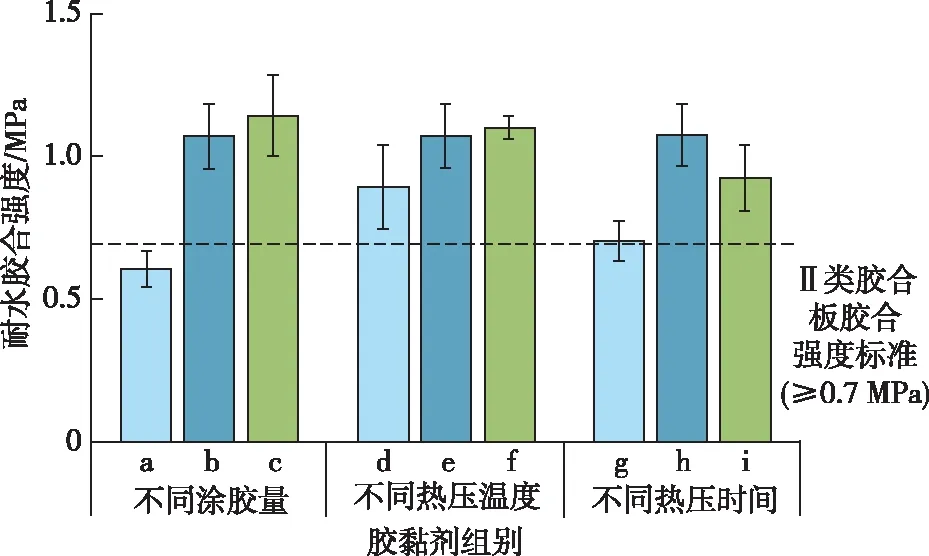

2.8 工艺参数对SPI-CP胶黏剂制备胶合板耐水胶合强度的影响

采用m(多糖)∶m(DHBAT)=1∶2制备CP,并加入6%CP制备SPI-CP胶黏剂,在热压温度为120 ℃、热压时间为6.0 min(板坯厚4.5 mm)、热压压力为1 MPa的条件下,选取涂胶量为150,200,250 g/m2探究其对SPI-CP胶黏剂制备胶合板耐水胶合强度的影响,结果如图9中a~c组所示。SPI-CP胶黏剂制备胶合板的耐水胶合强度随涂胶量的增加而提高,其中,涂胶量为200和250 g/m2制备胶合板的耐水胶合强度均满足GB/T 17657—2013中的Ⅱ类胶合板要求。当涂胶量为250 g/m2时,胶合板的耐水胶合强度达到1.15 MPa,较涂胶量150 g/m2时提高88.52%。

注:a~c组分别为涂胶量150,200,250 g/m2胶黏剂样品; d~f组分别为热压温度110,120,130 ℃胶黏剂样品; g~i组分别为热压时间4.5,6.0,7.5 min(板坯厚4.5 mm)胶黏剂样品。图9 不同热压工艺参数对SPI-CP胶黏剂制备胶合板耐水胶合强度的影响Fig. 9 Effects of different hot-pressing parameters on wet shear strength of plywood prepared by SPI-CP adhesives

在涂胶量为200 g/m2、热压时间为6.0 min(板坯厚4.5 mm)、热压压力为1 MPa的条件下,选取热压温度为110,120,130 ℃探究其对SPI-CP胶黏剂制备胶合板的耐水胶合强度影响,结果如图9中d~f组数据所示。在110 ℃热压温度下制备胶合板的耐水胶合强度为0.89 MPa,当热压温度为120 ℃时,制备胶合板的耐水胶合强度提高了20.22%,达1.07 MPa。当热压温度为130 ℃时,制备胶合板的耐水胶合强度达到最大值1.10 MPa,较110 ℃热压温度下的耐水胶合强度提高了23.60%。

在涂胶量为200 g/m2、热压温度为120 ℃、热压压力为1 MPa、板坯厚4.5 mm的条件下,选取热压时间为4.5,6.0和7.5 min探究其对SPI-CP胶黏剂制备胶合板耐水胶合强度的影响,结果如图9中g~i组数据所示。当热压时间为270 s时,制备胶合板的耐水胶合强度为0.71 MPa,原因是胶合板受热时间较短,胶黏剂未完全固化。当热压时间为6.0 min时,胶合板耐水胶合强度达到1.07 MPa,较前者提高50.70%。但当热压时间增加到7.5 min时,制备胶合板的耐水胶合强度反而降低了13.08%,为0.93 MPa,表明热压时间并不是越长越好,因为随着热压时间的延长,胶合板内应力增大,降低了耐水胶合强度。

3 结 论

1)以玉米淀粉为原料,通过4-二甲基氨基-吡啶(DMAP)和N, N-二环己基碳二亚胺(DCC)催化的酯化反应成功将邻苯二酚基团引入玉米淀粉主链中制备邻苯二酚基多糖交联剂(CP)。

2)当m(多糖)∶m(DHBAT)=1∶2时,SPI-CP胶黏剂的耐水胶合强度增强效果最佳,较未改性时提高47.69%;干状胶合强度提高132.22%。

3)当CP加入量为6%时,SPI-CP胶黏剂制备胶合板的耐水胶合强度增强效果最佳,其耐水胶合强度提高了64.62%,达到1.07 MPa,干状胶合强度提高了154.44%,达到2.29 MPa,符合GB/T 17657—2013中的Ⅱ类胶合板要求。

4)通过单因素试验探究胶合板热压工艺对SPI-CP胶黏剂制备胶合板耐水胶合强度的影响。试验结果表明,SPI-CP胶黏剂制备胶合板(板坯厚4.5 mm)的最佳热压工艺参数为:涂胶量250 g/m2,热压温度130 ℃,热压时间6.0 min;

5)SPI-CP胶黏剂吸湿率较未改性胶黏剂下降28.93%,残留率提高1.82%,胶黏剂热稳定性有所提高,制备胶合板的性能有所提高。这归因于交联剂中的邻苯二酚基团氧化为醌类结构后与大豆蛋白胶黏剂体系中的氨基发生席夫碱反应,形成共价键交联网络,同时减少胶黏剂体系中的亲水基团数量,防止水分侵入,从而提高胶黏剂的耐水性和胶接性能。