桥梁工程基础钻孔灌注桩施工技术探讨

2022-05-24山东省单县湖西路桥建筑有限公司于雷鹏

文 / 山东省单县湖西路桥建筑有限公司 于雷鹏

引言

基础施工质量对桥梁工程的总体质量有很大影响,保证基础施工质量,才能更好地提升桥梁工程结构的稳定性,延长使用寿命,获得最大的经济效益。

在桥梁工程基础施工中,有很多可用的施工技术,但相比而言,钻孔灌注桩施工技术在施工质量、施工效率、施工成本、文明施工等方面有很大优势。但钻孔灌注桩施工技术的工序比较多,任何一个细节看着不当,都会影响桥梁工程基础的稳定性和质量。基于此,开展桥梁工程基础钻孔灌注桩施工技术的探讨就显得尤为必要。

工程概述

某桥梁工程,设计长度为1.68km,为标准的双向6车道桥梁工程,基础为软土地基,强度比较差,承载力不足,需要进行加固处理,才能满足桥梁工程建设要求。为加快施工进度,保证质量,控制对周围环境造成的影响,在规定的工期内高质量完成了施工质量,值得类似工程参考借鉴。

钻孔灌注桩施工技术的优势分析

和强夯法、粉喷桩等基础施工技术相比,钻孔灌注桩施工技术在很多方面都有非常明显的优势,主要体现在以下几个方面:

第一,和预制桩、粉喷桩相比,钻孔灌注桩建设孔径更大,桩身长度更长,能够满足多种地质条件桥梁工程基础施工的要求。

第二,和其他基础相比,钻孔灌注桩施工技术能够更好的适用于低洼、地下水位比较高的地质环境中。尤其是不受地下水位的影响,是钻孔灌注桩施工技术区别于其他施工技术的关键,也是钻孔灌注桩施工技术能够成为建筑、桥梁、水利工程基础施工主流技术的主要原因。

第三,钻孔灌注桩埋入深度非常大,而且和土壤、砂石之间具有很好的摩擦阻力,可有效抵抗冻害形成的基础变形问题,具有良好的抗冻性,即便是在高寒地区,也可以很好的应用。

钻孔灌注桩施工技术在桥梁工程基础施工中的应用要点

施工准备

虽然钻孔灌注桩施工技术在很多方面都有显著的优势,但对施工的连续性有很高的要求,必须切实做好施工准备工作,主要包括人员准备、设备准备、技术准备。

测量放线

在应用钻孔灌注桩施工技术之前,需要严格按照业主提供的测量控制点进行多次复测,再以此为基础,布设钻孔灌注桩施工测量控制导线网。

案例工程规模比较大,为保证施工质量,平面控制网分两级布设,一级控制网是在业主提供导地线基础之上,进行适当的补点加密测量。二级控制网是在已经布设好的平面控制网之上,以四等水准点测量的精度要求,测量出加密各点高程,作为高程首级控制网。为方便后期施工,可插入一定数量稳定可靠而且不容易被破坏的水准点

埋设护筒

护筒在钻孔灌注桩施工中具有非常重要的作用,既能控制钻头,也可以避免发生塌孔问题。在案例工程施工中,护筒由5mm钢板制作而成,控制护筒的直径略大于钻孔灌注桩的直径,高出地面1.2~1.5m。

在埋设护筒时最好采取人工埋设法,护筒中心必须和桩位中对准,在同一条直线上。人工先开挖出一个比护筒直径大10~20cm的圆坑,再放入护筒,护筒周围用粘土回填,并进行夯实处理,控制护筒的倾斜度不超过1%。

制备泥浆

在钻孔灌注桩施工中泥浆的作用主要有两个,其一是护壁,其二是悬浮土渣,对成桩质量有很大影响。本工程地质条件为软土地基,泥浆可采用黏性土在泥浆池中制备,通过专用的泥浆泵,将泥浆泵入到钻孔中。

在正式钻进施工前,需要制备足够的泥浆。制备好的泥浆需要进行试验,确定泥浆各项性能和指标是否达到设计要求。

钻孔和清孔

本工程基础为软土地基,在钻孔施工中,采取了冲击钻成孔施工技术,在不同地层钻进的施工参数需要进行适当调整。比如:在进行地表杂填土施工中,钻速要控制在40~70转/分之间,泥浆比重控制在1.3~1.35之间;在粘土钻进中,钻速要控制在48~90转/分之间,泥浆比重不超过1.2;在淤泥质土钻进施工中,钻速要控制在48~90转/分之间,泥浆比重不超过1.2;含角砾粘土钻进施工中,钻速要控制在40~70转/分之间,泥浆比重控制在1.3~1.35之间。

在清孔时为保证清孔,要分两次进行。第一次清孔需要在钻孔达到设计深度之后,采用3PN泥浆泵,全泵量往孔内注入优质泥浆,通过正循环的方法,将孔内的沉渣及时排出,第一次清孔的标准为:能够准确测量出钻孔的深度,而且钻孔内部没有泥块悬浮,并控制清孔时间不少于30分钟。第二次清孔的主要目的是保证孔底沉渣的厚度在设计允许的范围之内。完成钢筋笼吊装之后,混凝土灌注之前,需要进行二次清孔,案例工程在二次清孔中采取了气举排渣法,主要利用气举排渣器,实现液气混合,再通过密度差排出孔底沉渣。

制作和安装钢筋笼

在钢筋笼制作中,通过焊接的方法,将每根钢筋连接成一个整体,控制焊缝的宽度不小于0.7倍钢筋的直径,厚度不小于0.3倍钢筋的直径。钢筋笼主筋之间要通过单面焊进行焊接,主筋和加强筋之间可通过点焊的方法进行连接。钢筋笼保护块需要每隔4.0m布设一组,沿着圆周进行均匀布置,钢筋笼保护层厚度不小于50mm,成型的钢筋笼平卧堆放在干净的地面之上,且堆放的厚度不能超过2层。

本工程钢筋笼长度比较大,为降低度孔壁造成的碰撞损坏,采取了两台吊机联合起吊的方法。安装钢筋笼时,需要对准孔位中心缓慢下放。遇阻时可采取正旋转和反旋转,相互结合的方法缓慢下沉,切不可猛提、猛放。钢筋笼下放到设计标高之后,及使用直径为14mm的吊筋焊接将其固定在孔口之上。本工程钻孔深度比较大,一节钢筋笼难以满足施工要求,采取了分节拼装的方法,在进行两节钢筋笼对接操作中,需要进行两边同时焊接,焊接的接头需要同截面不能超过配筋的50%,且间距至少需要错开35倍钢筋直径,但不能超过50cm。

混凝土灌注

在案例工程混凝土灌注中,采取了水下混凝土灌注方法,混凝土配制材料为32.5普通硅酸盐水泥,中砂,粒径在2~4cm之间的卵石,可饮用的自来水。配合比通过多次试验配比进行确定,用JZC-350型双锥反转击料式混凝土搅拌机进行搅拌,拌和时间不能小于90s,以保证拌和好的混凝土具有良好的和易性,控制坍落度在18~22cm之间。并且水下混凝土灌注时,需要混凝土具有良好的保水性和比较小的泌水率。比如:2小时内的泌水量不能超过混凝土体积的1.5%,控制泌水率小于4%,初凝时间不早于45分钟,终凝时间不超过12小时,密度不小于2100kg/m。

本工程注浆管采取了直径为25cm的导管,单节导管的长度为2.5m,底部和混凝土浇筑的导管长度不小于4m,并配置多根不同长度的短管,用于导管短接。每节导管之间的连接必须紧密。为保证首批混凝土灌注的深度能够超过0.8m,可照以下公式计算出首批混凝土的灌注量:

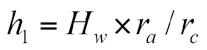

此公式中,V表示首批混凝土灌注量(m);d表示导管的内径(m);h1表示钻孔中混凝土高度到Hc时导管内混凝土柱和导管外部水压平衡,导管内的混凝高度(m);其计算公式如下

其中Hc表示钻孔中首批混凝土灌注需要混凝土面主孔底高度(m);ra表示混凝土泥浆的重度(KN/m);rc表示混凝土中拌合物的重度(KN/m);Hw表示钻孔中液面到初灌需要的混凝土距离;D表示钻孔的直径(m)。通过计算可知,直径为800mm钻孔灌注桩,首批混凝土灌量为2.5m,直径为700mm的钻孔灌注,首批混凝土的灌注量为2m。

在进行混凝土灌注中,混凝土的初灌量必须满足导管埋入混凝土的深度在1.0m以上,确保灌注桩的成桩质量。在具体灌注中,导管埋入混凝土中的深度要始终控制在2~6m之间,并且在导管提升时严禁脱离混凝土表面,边灌注,边提升导管,混凝土灌注量要略高于设计高度,以控制浮浆对钻孔灌注施工质量造成的不良影响。

结语

综上所述,在桥梁工程基础施工中,科学合理地应用钻孔灌注施工技术,可大幅提升基础的稳定性、承载力,从而更好地保证桥梁工程的总体质量。但钻孔灌注桩施工技术的工艺比较多,为保证施工质量,最大限度上发挥出钻孔灌注桩施工技术的优势,必须结合工程特点,制定合适的施工方案和工艺,保证各道工序施工质量,才能更好提升的桥梁工程基础施工质量。