厚表土立井井壁变形破坏规律及光纤监测分析

2022-05-23庞明鑫谢福星王苏龙

庞明鑫,谢福星,袁 帅,王苏龙,张 杰

(1.晋能控股山西科学技术研究院有限责任公司,山西 大同 037001;2.北京中煤矿山工程有限公司,北京 100013)

随着我国资源开采深度的不断增加,越来越多的竖井工程需要穿过深厚冲积层,在开挖过程中,初始应力场的改变会引起周围岩土体的位移和变形,进而影响井壁的应力、应变规律[1-2]。作为煤矿重要生产设施的立井井筒、井架及提升设备担负着矿井的通风、提升任务,是矿井的“咽喉”,其安全状况直接关系到煤矿生产和人员安全。在长期的运营过程中,井壁、罐梁、罐道及附属设施会受各种因素的影响而产生变形。这就需要对深覆土层地质条件下竖井结构受力和变形特点进行研究。

由于地下岩土工程所涉及的研究对象众多、模型复杂,采用传统的数值解析法建立的简易模型计算量较大且难以满足工程的精度需求[3-5]。随着计算机软件技术的不断发展,越来越多的数值模拟软件不断被开发及应用,目前数值模拟已成为研究人员探究岩土体内部变形破坏机理的重要手段[6-8]。为此,采用FLAC3D模拟软件,通过对所研究煤矿副井井筒施工阶段进行数值模拟,分析竖井开挖过程中井壁应力及土体变形规律,现场通过光纤光栅井壁监测技术对井筒的变形状态进行高精度监测分析,进而对井筒施工的安全性进行初步评价。

1 井筒结构及破坏特征

1.1 井筒结构

研究矿井地处于黄河下游冲积平原,地势平坦,由西南向东北缓慢倾斜,地面标高一般为+38~+40 m 左右。副井装备罐笼,负责人员、材料、矸石、设备的提升,兼作进风井。副井井筒深度671.2 m,净直径6.50 m,采用冻结法施工。副井冻结段井壁为内外双层钢筋混凝土复合井壁结构,内壁厚700 mm,外壁厚700 mm;在井深270 m 位置为变断面接茬,井深220~270 m 段高,内、外壁厚度均为700 mm,单层钢筋混凝土结构,混凝土强度等级C50;井深270~330 m 段高,内、外壁厚度均为900 mm,单层钢筋混凝土结构,混凝土强度等级C50。外层井壁后施工有泡沫塑料板,内外层井壁间铺高密度塑料薄板。

1.2 井筒破坏特征

通过高等院校、科研院所和相关企业对山西、两淮、山东等多个矿区70 多个井筒的调研发现井筒井壁破坏多具有以下主要特点。

1)井壁出现明显破坏多发生于井筒投产后1~3年内[9-10]。

2)井壁破裂部位多出现于第四系表土层底部含水层段,通常破坏段高度1~15 m 之间[11-12]。

3)井壁破裂形态大都呈水平环状,伴有混凝土剥落,内筋突露,渗水、涌水甚至冒砂现象[13]。

4)表土段井筒时常发生重复破坏现象[14-15]。

1.3 井壁变形破坏机理

人们通过现场测试、室内模拟及理论分析,基本弄清了井壁破裂的主要原因:矿区开采疏排水,引起含水层的水位下降,含水层被压缩,引起地层沉降,沉降土体对井壁产生向下的摩擦力。在竖向摩擦力和水平荷载综合作用下,井壁发生纵向变形、环向变形及径向变形,变形到一定程度,井壁就会发生破坏。井筒是矿井上下的咽喉要道,矿井的排水管路、风压管路、注浆管路以及提升运输罐道等均固定在井壁上。井壁的破坏会引起这些设施发生弯曲、扭曲、断裂等严重破坏,带来灾难性后果[16]。

另外,由于开采而引起的地表不均匀下沉,会造成位于地表上的井架移动(水平位移与垂直位移)和变形,从而使井上井中与井底井中位置发生偏移,给提升设备带来事故隐患[17-19]。因此,需要掌握井筒的变形破坏规律,以便及时对井架及提升设备进行测试和校正[20]。

2 立井开挖过程变形破坏规律数值模拟

2.1 模型建立

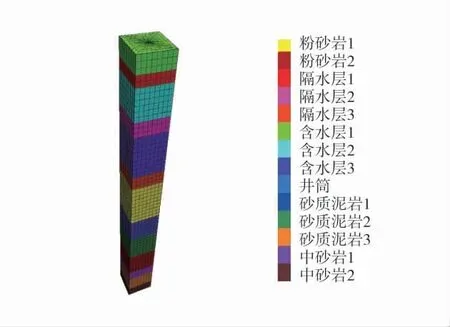

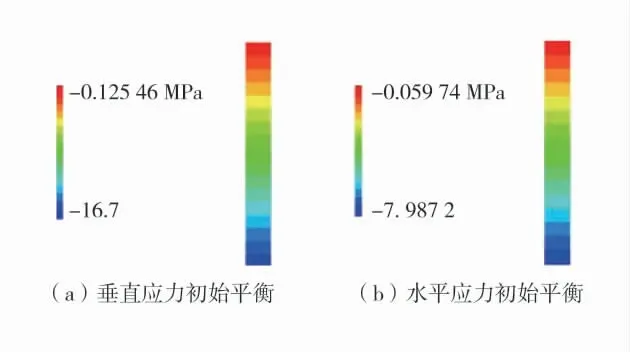

为了模拟出副立井开挖过程中的围岩变形规律,根据矿井实际条件及地层资料。考虑圣维南原理,在FLAC3D软件平台下构建地质体数值模型尺寸为60 m ×60 m ×670 m,副井数值模型如图1。水平方向边界距离井口约为10 倍竖井半径,研究矿井新生界松散层按其岩性组及剖面对比,自上而下可划分为3 个含水层和3 个隔水层,应力初始平衡如图2,初始平衡时最大垂直应力为16.7 MPa。

图1 副井数值模型Fig.1 Numerical model of auxiliary shaft

图2 应力初始平衡Fig.2 Initial stress equilibrium

2.2 井筒垂向应力-位移分布

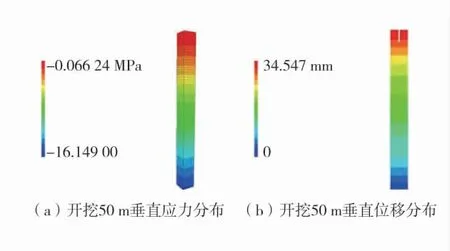

开挖50 m 垂直方向云图如图3。从上至下开挖,首先开挖第1 层隔水层和含水层,向下开挖深度为50 m 时,所对应的垂直方向应力分布云图如图3(a),开挖区域在竖井底部出现应力集中。由顶部至模型底部,垂直应力逐渐增加,变化范围为0.125 ~16.7 MPa。随着埋深深度的增加,在同一岩层范围内应力强度增大。开挖50 m 垂直方向位移云图如图3(b),在竖井顶部由于应力集中出现明显的压缩变形,最大变形到达34.54 mm,底鼓现象明显,由上而下位移变化逐渐减小。

图3 开挖50 m 垂直方向云图Fig.3 Cloud images in vertical direction of excavation at 50 m

继续向下开挖190 m,开挖第四系新近系的整个含水层和隔水层,开挖总深度至240 m 时所对应的垂直方向应力和位移分布云图如图4。

图4 开挖240 m 垂直方向云图Fig.4 Vertical cloud images of excavation at 240 m

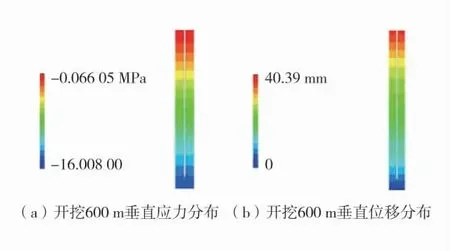

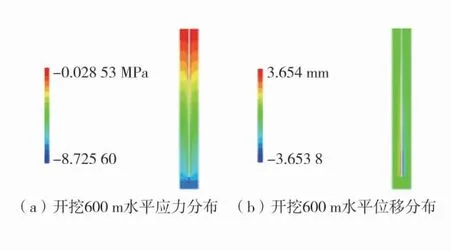

当竖井开挖至600 m 时,垂直方向云图如图5,最大应力达到16.1 MPa,井筒底部应力集中明显,最大位移下沉量达到41 mm。受到垂直方向应力和水平方向侧压应力的作用,底鼓现象不明显,出现下沉。

图5 开挖600 m 的垂直方向云图Fig.5 Vertical cloud images of excavation at 600 m

2.3 井筒水平方向应力-位移分布

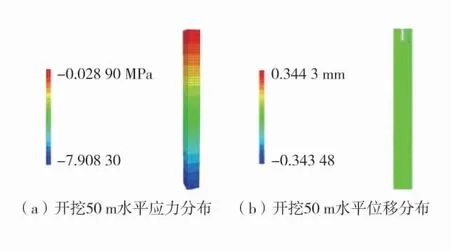

开挖深度为50 m 时所对应的水平方向(径向)应力和位移分布如图6。由图6 可知刚开挖时井筒受到水平自重应力影响,沿着开挖深度应力逐渐变大,井壁受到的拉应力减少为0。此时水平方向位移变化较小,向井壁两侧内移最大0.34 mm。随着开挖进行,井筒底部出现应力集中最明显,使得底部岩土层产生压缩现象。

图6 开挖50 m 水平方向云图Fig.6 Horizontal cloud images of excavation at 50 m

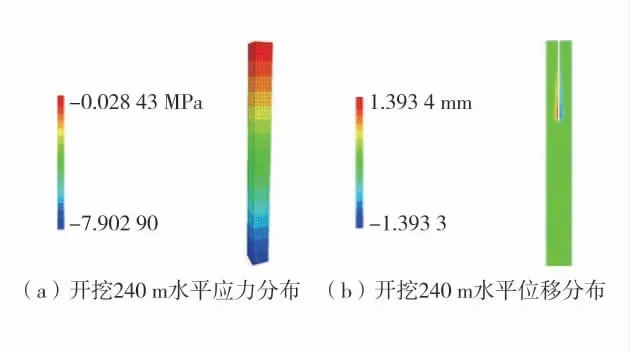

开挖深度为240 m 时所对应的水平方向应力和位移分布云图如图7。当深度开挖至240 m 时,井筒模型受到上覆自重和水平侧向压力的作用,最大水平侧向应力达到7.9 MPa。水平方向位移随着开挖深度的增加,位移在逐渐变大。井筒底部应力集中明显,初始开挖时伴随底鼓现象,两侧位移不明显。开挖600 m 水平方向云图如图8,随着开挖深度的增加,压缩现象不明显。

图7 开挖240 m 水平方向云图Fig.7 Horizontal cloud images of excavation at 240 m

图8 开挖600 m 水平方向云图Fig.8 Horizontal cloud images of excavation at 600 m

2.4 井筒两向位移变化规律分析

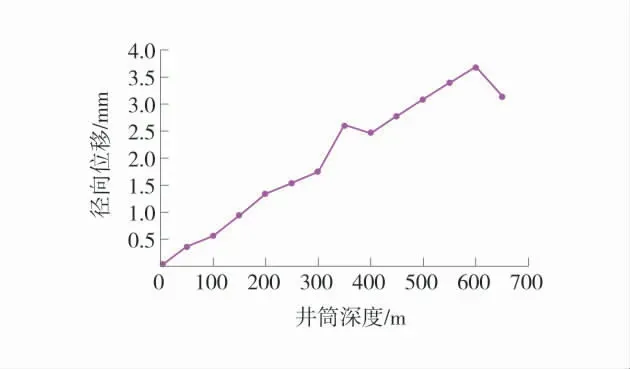

以上分别记录了开挖50 m 和240 m 的垂直方向和水平方向应力及位移变化情况。逐层往下继续开挖,直至埋深670 m 时,沿井壁每隔10 m 布置1个测点分别得到不同埋深距离井筒的竖向和水平方向位移变化情况。逐层进行开挖,当挖到埋深670 m,得到的井筒径直方向和垂直方向位移随深度的变化曲线如图9 和图10。

图9 不同深度井筒水平(径向)位移分布Fig.9 Horizontal(radial)displacement distribution of shaft at different depths

图10 不同深度井筒垂直位移分布Fig.10 Vertical displacement distribution of shaft at different depths

由图9 可知,水平(径向)位移变化随着井筒开挖深度逐渐增大,呈非线性递增趋势。在开挖深度小于300 m 范围时,井筒水平位移近似线性增大,最大位移到达1.94 mm。在300~400 m 范围,水平位移出现小范围减小波动趋势,变化幅度相对增大。开挖深度超过400 m 时,位移继续逐渐增大,最终在600 m 左右降低稳定在3 mm 左右。在井筒开挖过程中,受到筒壁侧向压力影响,水平位移呈现增大趋势,深度不同,位移变化趋势不同。

由图10 可知,当深度为250 m 时,竖向位移随着开挖深度逐渐增大至18.6 mm。深度在250~400 m 范围时,竖向位移先减小后增大,整体呈上升趋势。深度超过400 m 范围,岩层由表土层向基岩转化,岩性变好,垂直方向位移开始逐渐减小,最终减少至9.8 mm,位移变化趋势整体逐渐递减。高地应力的存在使得开挖深度越深时,垂直位移变化越明显。当开挖深度到达一定范围时,位移变化趋势逐渐趋于稳定值上下波动。

3 井壁变形光纤光栅监测

光纤光栅传感技术是当今传感技术发展的最新成果,它具有无源本质安全防爆、无电磁干扰、长距离信号传输、长期稳定性好、多参量并行检测等显著优势,已在桥梁、隧道、石化、电力、煤矿等行业广泛应用。

FBGI001 系列光纤光栅分析仪是1 种高性能光纤传感分析设备,通道数客户可以任意定制,可靠性高,环境适应能力强。采用光纤光栅混凝土埋入式应变传感器对副井井壁监测点进行监测,埋入式光纤光栅监测传感器原理图如图11。

图11 埋入式光纤光栅监测传感器原理图Fig.11 Schematic diagram of embedded fiber grating monitoring sensor

3.1 监测内容

根据副井井壁受力薄弱处情况,选择沿井筒轴向设置监测断面,监测井壁的竖向和环向应变,分析监测井壁混凝土的受力情况,掌握井壁的实时工作状态。根据情况,在考虑对井壁结构影响最小的情况下采取内层井壁掏槽埋入传感器的方式进行测试。

井筒偏斜量是井筒结构监测的1 个重点也是难点,目前已有井筒偏斜测量方法均无法实现远程、自动和实时采集,近年来,随着测量仪器技术的快速发展,为井筒偏斜自动化测量提供了1 种新方法:倾角传感器测量井筒偏斜。该方法测量基本原理:以立井井筒底部基岩为基点,当井壁在附加应力的作用下发生偏斜时,通过倾角传感器测得测点倾角,通过计算可得到测量段井筒的偏斜量。通过分段测量井筒轴向的偏斜量,最后综合起来可拟合得到整个井筒测量段的偏斜曲线。与传统测量方法相比,利用倾角传感器能够直接测出井筒各个位置相对位移的变化情况。

拟选用倾角传感器能够测量井筒沿中心线方向倾斜角度变化量,分辨率为0.001°,全量程范围精度0.002°,温漂0.001°/℃,防护等级IP67,能够在-30~85 ℃环境下正常运转。

3.2 测点布置

设计沿井筒轴向方向-100~-460 m 共设置7 个监测断面,选取井壁设计变径及受力变化处布置仪器,分别是-100、-160、-220、-270、-330、-430、-460 m。每个水平断面设置5 个测点,每个测点布置竖向和环向2 个光栅应变计,每层共布置10 个应变计;副井同样需布置70 个应变传感器。由于各层监测数据较多,因此仅以变形最严重的-100 m 水平为例进行说明。

3.3 监测结果分析

3.3.1 应 变

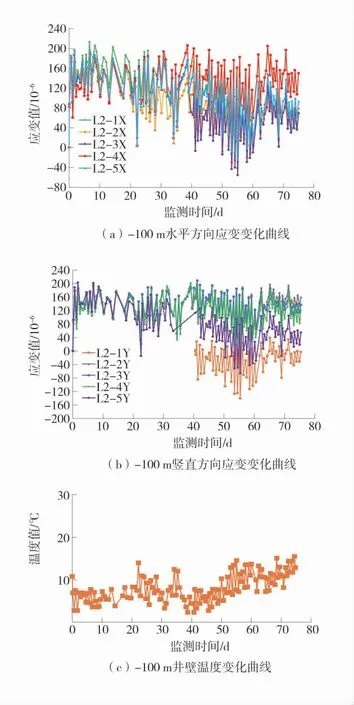

-100 m 水平应变及温度随监测时间的变化曲线如图12,其中测点L2-1x、L2-1y 为靠近梯子间东北侧,L2-2x、L2-2y为井筒圆周东南侧,L2-3x、L2-3y为西南侧测点,L2-4x、L2-4y为西侧,L2-5x、L2-5y 为靠近梯子间处偏西北处。

图12(a)表明-100 m 断面测点水平方向应变变化趋势均为前期剧烈,随后逐渐趋于平稳,5 个测点整体变化趋势基本一致,各曲线拐点发生的时间基本相同,只是峰值不尽相同。由变化曲线知,东北处测点(编号L2-1x)在安装7 d 时应变值最大,应变值达到213×10-6,而后应变数值呈现出上下浮动,应变值也持续变小;东南处测点(L2-2x)变化与东北处测点一致,7 d 时最大拉应变197×10-6;西南处测点(L2-3x)应变数值最小,7 d 时最大拉应变190×10-6;西侧(L2-4x)前期数值不大,但监测到30 d 时,峰值较其他4 点大,监测到65 d 时,最大拉应变205×10-6,监测到75 d 时,应变值为150×10-6;西北侧(L2-5x)总体数据较西南处测点(L2-3x)略大,最大拉应变178×10-6。

图12(b)表明-100 m 断面测点竖直方向应变变化趋势与水平方向变化基本一致,监测40 d 时,东北处测点(编号L2-1x)开始出现压应变,且以压应变为主,在155 d 时压应变达到-141×10-6,西北侧(L2-5x)监测50 d 左右时也开始出现压应变;而南侧及西侧3 个测点为拉应变,且西侧测点40 d 时拉应变最大约200×10-6,变化规律基本相同,数值上L2-2y测点数值较大,L2-3y次之,L2-4y最小。

图12 -100 m 断面应变测试结果曲线Fig.12 -100 m section strain test results curves

图12(c)表明井筒井壁的温度变化趋势,在选取的时间范围内,温度上下浮动,比较应变曲线与温度曲线,发现三者变化趋势基本一致。

可以看出该水平5 个测点整体变化趋势基本一致,水平方向主要为拉应变,竖直方向2 个测点监测后期开始表现为压应变(主要是东北测点,西北次之),其他3 个测点为拉应变;比较水平和竖直方向应变变化趋势与井壁温度变化情况,可以得出应变变化与井壁温度变化趋势一致,可推测由于温度变化造成混凝土井壁受力发生变化,从而反映在混凝土应变数值发生变化。

3.3.2 偏 斜

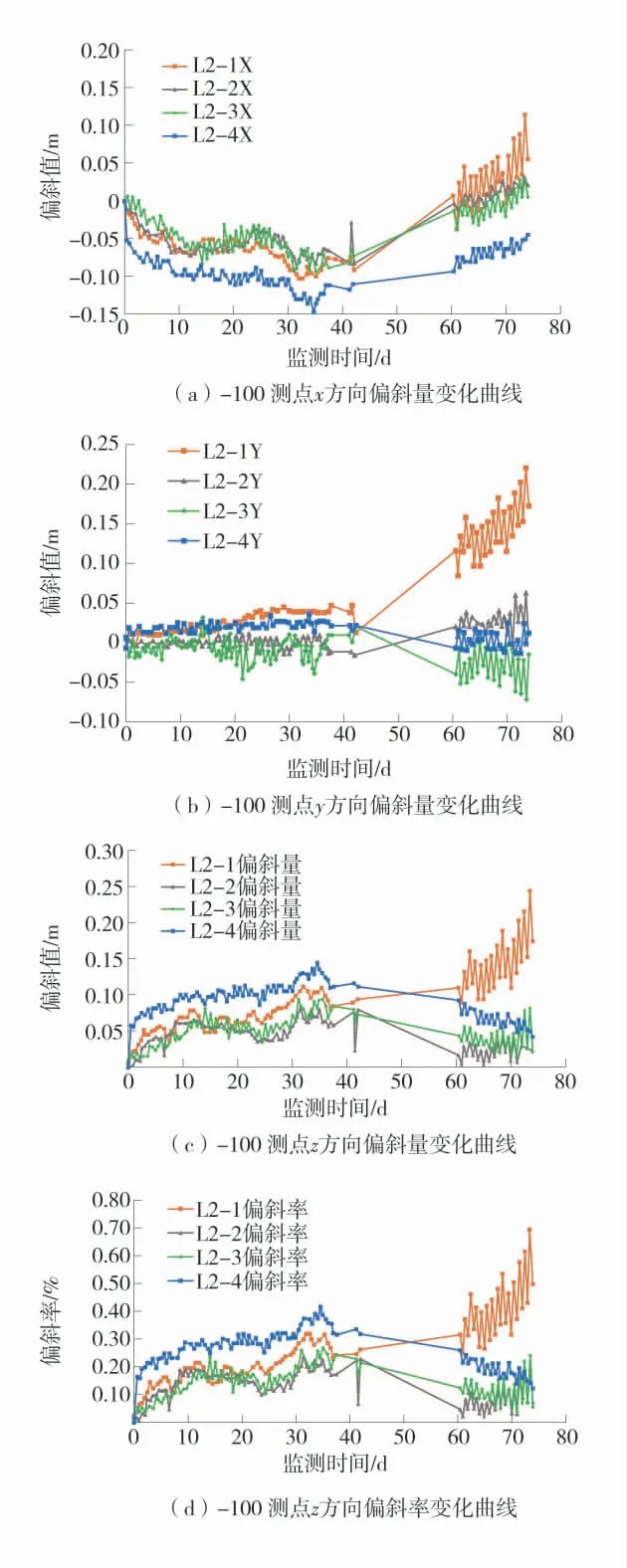

-100 m 水平3 个方向的偏斜值监测结果如图13。其中L2-1x、L2-1y为靠近梯子间东北侧,L2-2x、L2-2y 为井筒圆周东南侧,L2-3x、L2-3y为西南侧测点,L2-4x、L2-4y为西北侧。

图13(a)表明-100 m 处4 个测点变化趋势基本一致。由变化曲线知,在以-460 m 为基准点时,该层东北处测点(编号L2-1x)倾斜值最大,倾斜值73 d时达到0.116 m;x 轴负向上偏斜值最大为L2-4x监测34 d 时的-0.147 m。

图13 -100 m 断面井筒偏斜测试结果曲线Fig.13 -100 m section shaft deflection test result curves

图13(b)表明-100 m 断面测点除L2-1y 偏斜量(最大偏斜量0.214 m)较大外,其他3 个测点的数值均较小,最大为L2-3y的-0.079 m,整体数值较小。由L2-1y的偏斜方向可知,井筒在此段上向北偏斜。

图13(c)为x 轴和y 轴方向上偏斜量的合成,即z 轴向的偏斜量,由曲线知,L2-1 方向偏斜值较大,73 d 最大值达到了0.243 m,且根据正负号规定方向,可知,同样地,该测点向东北方向偏斜。其他3个测点,z 轴最大偏斜量约为0.08 m 及以下。

图13(d)为z 轴方向上偏斜率,其变化规律与图13(c)基本呈线性关系,L2-4 方向偏斜率最大,73 d 最大值达到了0.695‰,监测后期,其他3 个测点,z 轴最大偏斜率为L2-3 的0.243‰。

对比分析x 轴和y 轴方向偏斜值变化趋势与井壁温度变化情况,可以得出其同样受到井壁温度变化的影响。同时根据分析,监测后期该段井筒1 号测点偏斜值最大,建议后期要加强该测点监测。其他测点偏斜值较小,因此总体而言,监测期内井筒井壁结构是安全的,混凝土受力监测值总体上在安全允许范围内,井壁结构保持安全稳定状态。

4 结 语

1)水平位移变化随着井筒开挖深度逐渐增大,呈非线性递增趋势,在开挖深度小于300 m 范围时,井筒水平位移近似线性增大,最大位移到达1.94 mm;在300~400 m 范围,水平位移出现小范围减小波动趋势,变化幅度相对增大。开挖深度超过400 m时,位移继续逐渐增大,最终在600 m 左右降低稳定在3 mm 左右。

2)当井筒开挖深度为250 m 时,竖向位移随着开挖深度逐渐增大至18.6 mm;250~400 m 范围时,竖向位移先减小后增大,整体呈上升趋势;深度超过400 m 范围,岩层由表土层向基岩转化,岩性变好,垂直方向位移开始逐渐减小,最终减少至9.8 mm,位移变化趋势整体逐渐递减。

3)井壁应变主要受到井壁温度变化的影响结果呈现出拉、压应变来回交替变化趋势,均在安全允许范围之内。监测后期该段井筒测点1 的偏斜值最大,建议后期要加强该测点监测,而其他测点偏斜值较小,因此总体而言,监测期内井筒井壁结构是安全的。