掘进巷道顶板砂岩裂隙注浆技术及应用

2022-05-23赵宝峰胥海东

赵宝峰,胥海东

(1.中煤科工集团西安研究院有限公司,陕西 西安 710054;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710177;3.国家能源集团宁夏煤业有限责任公司 麦垛山煤矿,宁夏 银川 750011)

注浆是破碎煤岩体加固的有效方法,广泛应用于煤矿井下围岩控制,注浆加固是通过施加一定的压力将不同类型的浆液注入到煤岩体中,随着浆液的凝固,使破碎的煤岩体形成一个完整的整体,达到改善煤岩体物理力学性质及完整性的目的[1]。

注浆技术自从19 世纪初开始出现,主要用于矿井和隧道围岩的加固,后来逐渐应用于矿井的堵水工程,国内外学者针对注浆理论、材料、方法、技术及应用开展了大量的研究,取得了丰硕的成果。Lombardi[2]对浆液的扩散特性进行了系统研究,得出了未考虑浆液时变性的扩散半径;Hassler[3]等考虑了裂隙倾角、水及浆液时变性等因素,得到了浆液的扩散公式;Amadei[4]等给出了宾汉姆浆液在平行板之间的非稳定流解析解,反应了流核的变化;张庆松[5]等通过选择适当的注浆材料和配套工艺,对隧道灰岩角砾岩破碎带涌水进行了注浆治理;许延春[6]等根据注浆钻孔涌水量对工作面底板突水危险区进行划分,指出断层对底板富水性和注浆有着明显的影响;徐斌[7]等探索了不同配比下浆液的稳定性能及其沉积析水规律,并验证了浆液稳定性直接衡量法与间接衡量法的等效关系;王俊杰[8]对空巷垮落区域划分不同注浆区域、设计注浆钻孔参数,针对不同注浆区域研发了多性能注浆材料;李金龙[9]等尝试采用充填注浆、间歇式注浆及快速封堵注浆相结合的方式对工作面顶板裂隙进行了封堵;秦勇[10]采用化学注浆材料GRT-103 对巷道集中淋水段进行了注浆堵水;杨成忠[11]等针对隧道进口段破碎程度高、完整性差、地下水发育等特点,确定以小导管预注浆和全断面径向注浆为主的加固方案;董宏宇[12]等采用不同的水泥浆对共面双裂隙砂岩注浆充填,研究了不同注浆材料作用下砂岩的强度及变形破坏特征;方刚[13]等对煤层富水机理进行了分析,通过注浆材料组合、钻探注浆等工艺,在井筒与富水煤层之间形成帷幕,减少井筒涌水量。

以往针对东部矿区煤层底板水害防治开展的底板注浆加固和改造实践较多,对于避免底板水害的发生起到了重要作用,近年来随着西部侏罗纪煤炭资源开发力度加大,注浆技术开始逐渐应用于顶板水害防治。侏罗纪煤田主采煤层上覆通常为砂岩含水层,含水介质以孔隙为主,部分区域受到地应力或矿压的作用,裂隙发育,当掘进巷道顶板覆岩中存在裂隙时,通常会沟通上覆含水层,造成集中涌水,甚至会诱发顶板事故。为此,采用了泄水降压、引流注浆与间歇式循环注浆等方法对掘进巷道顶板砂岩裂隙进行封堵和加固,从而达到减小巷道顶板涌水和增强巷道围岩完整性的目的。

1 研究区掘进巷道水文地质条件

1.1 研究区概况

宁东煤田为我国批准建设的14 个亿吨级煤炭生产基地之一,包括鸳鸯湖、马家滩和碎石井等矿区,麦垛山煤矿位于鸳鸯湖矿区南部,是宁东煤化工基地的主力供煤矿井。煤炭资源可采储量11.4 亿t,生产规模8.00 Mt/a,服务年限为102 年,主要可采煤层为2 煤、6 煤、18 煤。

1.2 掘进巷道水文地质条件

2 煤巷道掘进过程中主要受顶板直罗组下段含水层(Ⅱ含水层)和1~2 煤间延安组含水层(Ⅲ含水层)的威胁,Ⅱ含水层在井田内广泛分布,岩性主要为灰绿、蓝灰、灰褐色夹紫斑的中、粗粒砂岩,夹少量粉砂岩或泥岩,底部为1 层厚层灰白、黄褐或红色的含砾粗砂岩,通常称“七里镇”砂岩,泥质胶结,且胶结程度较差。Ⅲ含水层在井田内部分区域分布,岩性为灰白、黄褐或红色的粗砂岩。Ⅱ含水层渗透系数为3.673~6.297 m/d,单位涌水量为3.74~5.83 L/(s·m),Ⅲ含水层渗透系数为1.741~2.184 m/d,并且通过放水试验查明2 个含水层之间存在密切的水力联系[14]。

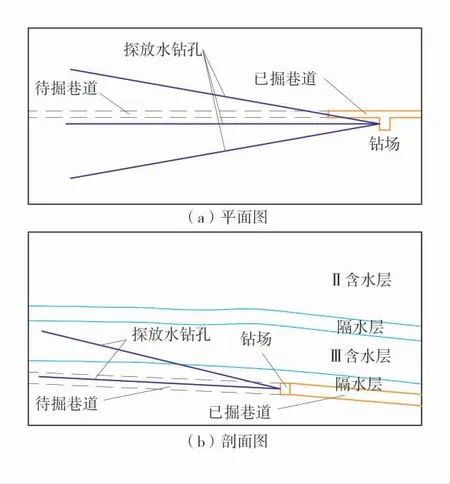

2 煤大巷在掘进过程中实施了对Ⅲ含水层的探放水工程,2 煤大巷探放水钻孔平、剖面图如图1。

图1 2 煤大巷探放水钻孔平、剖面图Fig.1 Horizontal and sectional views of water exploration and drainage borehole in 2# coal roadway

根据钻孔水量观测资料,部分钻孔水量较大,其中D6-4 和D2-4 钻孔终孔水量分别为85.5 m3/h 和80 m3/h,D4-2 钻孔终孔水量达到了151 m3/h,并且衰减速度较慢,进一步说明Ⅲ含水层富水性和渗透性较强,同时Ⅱ含水层对Ⅲ含水层存在一定的水量补给。

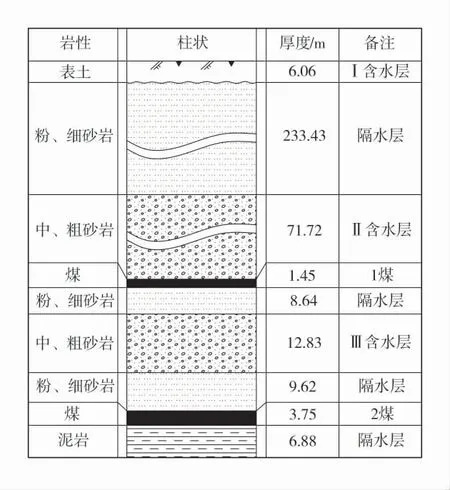

110207 工作面为2 煤的首采工作面,2 煤顶板隔水层均值为9.62 m,其上部为Ⅲ含水层,均厚为12.83 m,工作面距离Ⅱ含水层平均32.54 m,Ⅲ含水层是工作面巷道在掘进过程中的主要充水水源,Ⅱ含水层通过Ⅲ含水层对掘进巷道进行充水,通过钻孔观测,2 个含水层的水压约1 MPa。110207 工作面综合柱状示意图如图2。

图2 110207 工作面综合柱状示意图Fig.2 Comprehensive column diagram of 110207 working face

2 掘进巷道顶板涌水概况

110207 工作面机巷和辅运巷的1#联络巷在掘进过程进行支护时,当锚索钻机钻进至5.1 m 时出现淋水,之后水量逐渐增大至20 m3/h,顶板随即出现下沉,下沉量约50 mm,下沉段长度约4 m,通过在顶板下沉段架设木垛,避免了顶板事故的发生,顶板集中涌水导致巷道无法继续掘进,需要对顶板进行相应的治理。

结合涌水点巷道顶板覆岩分析,涌水点处巷道顶板粉、细砂岩隔水层正常厚度10 m 左右,锚索钻机在钻进至5.1 m 时出现较大涌水,是由于钻机在施工锚索孔时揭露了局部发育的裂隙,裂隙沟通上部Ⅲ含水层,导致顶板遇水软化失稳下沉。巷道顶板涌水的直接充水水源为Ⅲ含水层,裂隙为导水通道。根据前期放水试验结果,Ⅲ含水层与Ⅱ含水层存在较好的水力联系,涌水点在短时间内水量自然衰减的可能性较小,同时受到临时排水系统的限值,故在巷道掘进过程中针对顶板砂岩含水层不宜采用大规模疏水降压。为了保障1#联络巷的尽快贯通,拟对涌水点巷道顶板砂岩裂隙进行注浆封堵。

3 掘进巷道顶板砂岩裂隙注浆技术

3.1 钻探工程

3.1.1 长距离定向钻孔

为了在对涌水点进行注浆时避免过高的注浆压力破坏巷道顶板,在涌水点两侧110207 工作面辅运巷和机巷上部施工长距离定向钻孔FY1-1 和FY1-2,钻孔长度500 m,在平面上位于辅运巷和机巷的正上方,在垂向上位于1~2 煤间延安组含水层底部,对含水层进行泄水降压,同时起到引流注浆的作用[15]。

3.1.2 常规钻孔

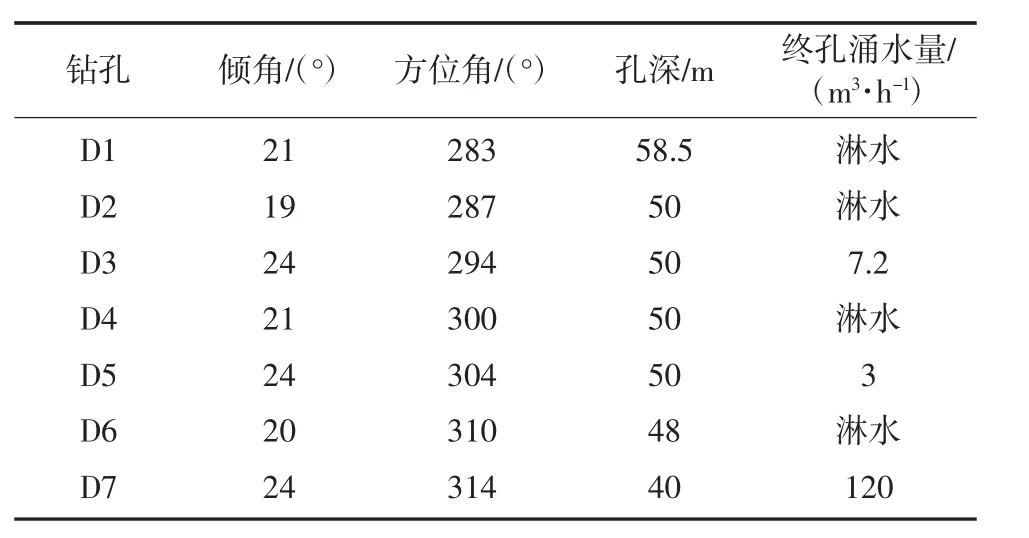

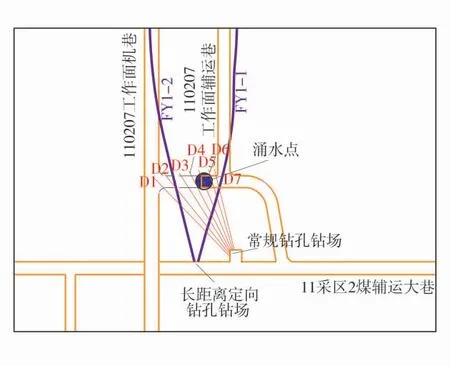

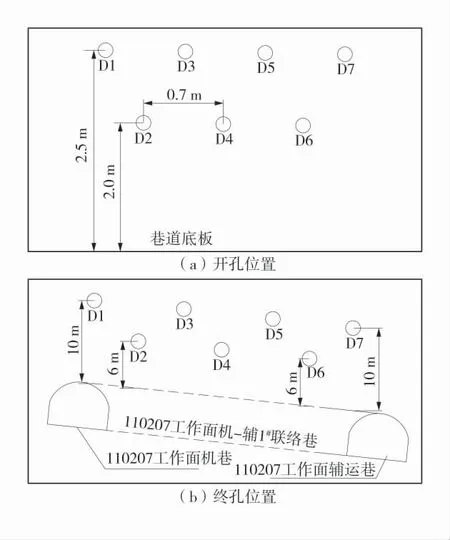

常规钻孔的钻场布置在11 采区2 煤辅助运输巷靠近涌水点附近,钻孔在平面上呈扇形布置,覆盖涌水点及其周边区域,长距离定向钻孔与常规钻孔平面布置图如图3。注浆钻孔开孔与终孔位置剖面图如图4。各钻孔参数与终孔涌水量一览表见表1。

表1 各钻孔参数与终孔涌水量一览表Table 1 Parameters of each borehole and water inflow

图3 长距离定向钻孔与常规钻孔平面布置图Fig.3 Layout of long distance directional drilling and conventional drilling

图4 注浆钻孔开孔与终孔位置剖面图Fig.4 Section drawing of opening hole and final hole of grouting hole

钻孔开孔位置在剖面上呈“梅花状”布置,分为上下2 排钻孔,分别距离巷道底板2.5 m 和2.0 m,同排钻孔开孔位置平距为0.7 m;上下排钻孔终孔位置距离1#联络巷顶板分别为10.0 m 和6.0 m。钻孔开孔和终孔位置呈“梅花状”即可以实现对1#联络巷顶板砂岩全覆盖,又可有效避免各钻孔距离太近,容易发生串浆或沟通的现象。钻孔施工时先施工下排编号为偶数的钻孔,再施工上排编号为奇数的钻孔。

由表1 判断,D7 钻孔在钻进至40 m 时涌水量达到了120 m3/h,远大于其它钻孔涌水量,判断其揭露了涌水点处的裂隙,D3 和D5 钻孔的涌水量分别为7.2 m3/h 和3 m3/h,说明巷道顶板泥岩段靠近上部1~2 煤间延安组含水层处不同程度发育有裂隙,D3、D5、D7 钻孔揭露了规模不等的裂隙,造成了涌水量较大,其中以D7 钻孔终孔位置处裂隙规模最大。

3.2 注浆工程

注浆方式采用上行式注浆,注浆次序与钻孔施工次序一致,后序施工的钻孔可以对前序施工的钻孔进行引流注浆,并且可以作为补充注浆钻孔,对前序钻孔的注浆效果进行加强。

3.2.1 注浆材料及浆液配比

选用P.O42.5 普通硅酸盐水泥作为主要注浆材料,注双液浆时,选用水玻璃的模数为2.4~2.8,浓度为30~45°Bé。

单液浆水灰比选择范围为:1∶0.8~1∶1.2,终孔涌水量较大的钻孔初期注浆水灰比为1∶1.2,当注浆压力升高至1.5 MPa 以后,浆液水灰比逐渐降低至1∶0.8;其他终孔涌水量较小的钻孔注浆水灰比为1∶0.8~1∶1。钻孔注双液浆时水灰比为1∶0.8,加入5%水玻璃。

3.2.2 注浆方案

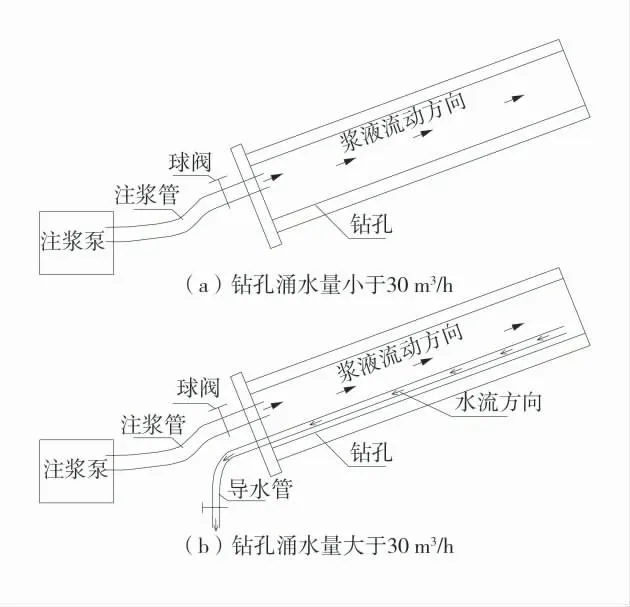

当钻进过程中钻孔涌水量小于30 m3/h 时,可以选择直接在孔口安装注浆装置进行注浆。当钻孔涌水量大于30 m3/h 时,需安装导水管将孔内涌水通过导水管导出孔外,利于浆液到达孔底,进而对砂岩进行注浆加固。不同钻孔涌水量时注浆方案示意图如图5。

图5 不同钻孔涌水量时注浆方案示意图Fig.5 Schematic diagrams of grouting with different water inflow

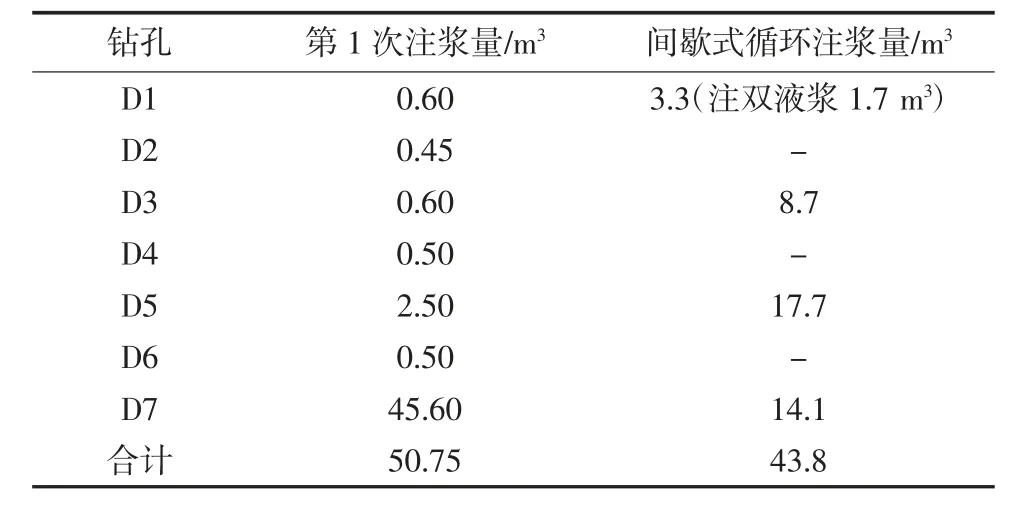

D1 钻孔在注浆过程中与FY1-2 钻孔存在联通现象,为了不影响FY1-2 钻孔疏水降压,D1 钻孔注浆采用间歇式循环注浆,并且在后期注浆过程中将水泥浆更换为双液浆,加速浆液的凝固。根据前节分析,D3、D5、D7 钻孔揭露了规模不等的裂隙,故在后期对这几个钻孔进行间歇式循环注浆。D7 钻孔的首次注浆量最大,达到了45.6 m3,其次是D5 钻孔(注浆量2.5 m3);后期间歇式循环注浆过程中D5 和D7钻孔注浆量最大,分别为17.7 m3和14.1 m3,说明了前期涌水量较大的钻孔注浆量也相应较大,即裂隙发育区域注浆量较大,而对于相对完整地层的砂岩注浆量则较小,各孔的注浆结束压力为2 MPa。各注浆孔注浆量一览表见表2。

表2 各注浆孔注浆量一览表Table 2 List of grouting quantity of each grouting borehole

3.3 砂岩裂隙注浆效果

1)钻探取心。未注浆前在钻探过程中对D7 钻孔进行了取心,其取心率为36.64%,说明D7 钻孔揭露的裂隙周边地层较为破碎;在注浆后施工了1 个钻孔对注浆效果进行检验,D8 钻孔取心率达86.7%,说明注浆对巷道顶板的裂隙进行了有效封堵,顶板岩层完整,取心率较高。

2)巷道顶板涌水。D7 钻孔钻进至28.5 m 时涌水量达120 m3/h,此处距离巷道顶板5.5 m,与锚索钻机钻进至巷道顶板5.1 m 开始淋水增大相一致,说明D7 钻孔揭露了规模较大的裂隙,并且D7 钻孔注浆量是本次总注浆量的57.78%,通过间歇式循环注浆,110207 工作面1#联络巷顶板已无淋水,巷道顶板的原始裂隙导水通道得到了封堵。

3.4 应用情况

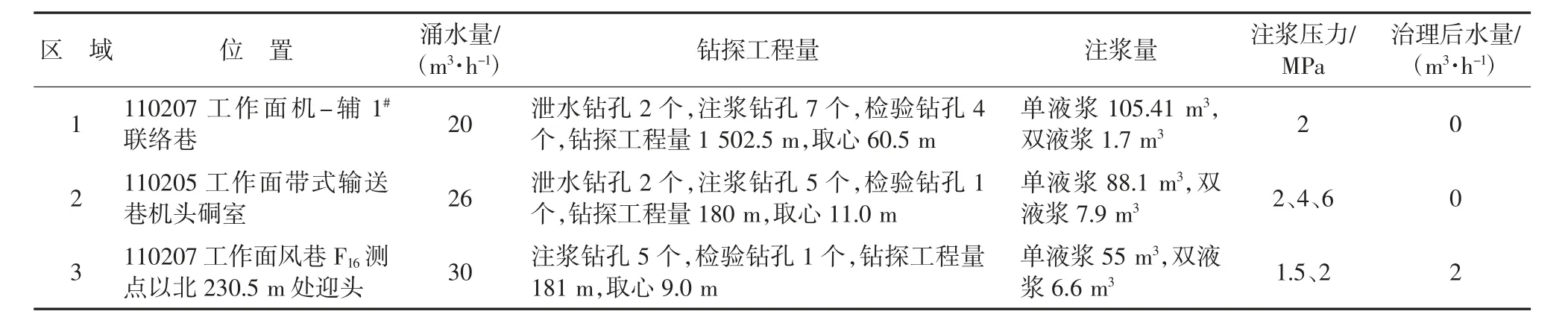

针对110207 工作面机-辅1#联络巷顶板涌水进行了砂岩裂隙注浆,对巷道顶板发育的裂隙空间进行了注浆充填,实现了对顶板破碎带加固的同时有效减少了掘进巷道顶板涌水量。与110207 工作面相邻的110205 工作面带式输送巷机头硐室和110207工作面风巷在掘进过程中也出现了类似110207 工作面机-辅1#联络巷的顶板涌水情况,由于锚索孔和局部发育的裂隙导通Ⅲ含水层,巷道顶板出现不同程度下沉、浆皮开裂,同时顶板淋水量大幅增加。在采取了局部泄水降压和注浆封堵裂隙后,巷道顶板的涌水量显著减小,说明顶板砂岩裂隙注浆技术是治理掘进巷道顶板集中涌水的有效方法。顶板砂岩裂隙注浆技术应用区域及效果见表3。

表3 顶板砂岩裂隙注浆技术应用区域及效果Table 3 Application area and effect of grouting technology for sandstone roof fissure

4 结 语

1)掘进巷道顶板砂岩裂隙注浆时需要泄水降压和注浆封堵同时进行,可提高注浆的效率,并且避免局部注浆压力过高,破坏顶板的完整性。

2)相对完整的砂岩注浆效果并不是很好,而对于揭露裂隙的钻孔涌水量较大,并且注浆量也较大,说明裂隙发育的砂岩注浆效果较好。

3)注浆可以有效封堵裂隙,同时实现加固围岩的目的,通过在3 个区域实施了砂岩裂隙注浆堵水技术,显著减少了掘进巷道顶板集中涌水量。