煤矿矸石充填投料输送集控系统设计

2022-05-23钱旭

钱 旭

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

近年来,基于“三下”压煤的安全开采及矿区固体废弃物规模化处理而提出的综合机械化固体充填采煤技术,在我国进行了大范围的推广与应用,其中,投料输送系统作为地面矸石等固体充填物料由地面向井下运输的重要通道,是固体充填采煤技术实施成功的关键[1-3]。然而,由于投料输送系统在运行过程中不可视,无法及时监控与处理,容易出现堵仓、堵管、空仓、堆煤等故障;传统的方式是定时选派安全人员进行巡视,不仅需要停止投料系统的运行制约生产效率,而且巡视过程中不能完全检查出所有的问题。因此,迫切的需要一种系统,监测及控制投料输送系统的运行过程。

随着矿山物联网的迅速发展,实现自动化程度高、安全高效的生产方式必然是未来发展的趋势,实时的集控监测成为了整个煤矿自动化系统的主要控制管理方式[4-6]。国内外比较大型、现代化矿井都建成了煤矿灾害综合监控系统、视频监控系统、通信系统等[7-10]。且在煤矿开采、挖掘、运输等作业环节均已采用不同程度的自动控制。矸石充填效率的提高、减员增效及降低系统故障率等都要求对矸石充填系统进行自动化集控、对充填作业各环节实时监控,实现充填投料输送系统的实时监测以及各设备的远程自动化控制[11-12]。

基于泰源煤矿矸石投料输送系统的基本情况,采用理论分析、PLC 编程控制的方法,对集控系统进行了方案设计及设备配套,实现实时的监测投料过程中的皮带运行状态、给料机运行状态、料位信息以及震动信息,并实现故障预警,保证生产的高效性与安全性。

1 煤矿矸石充填投料输送集控系统总体设计

1.1 矸石充填投料输送系统整体结构

固体充填投料输送系统结构图如图1。

图1 固体充填投料输送系统结构图Fig.1 Solid filling feeding conveying system structure diagram

矸石充填投料输送系统是先在地面对固体充填物料进行预处理,然后由地面输送系统将矸石物料输送进入投料井口,将矸石从地面投到井内,自由落体至储料仓上口,经缓冲装置缓冲后进入储料仓,通过给煤机放料至井底带式输送机,从而运输至工作面进行充填。系统的主要设备包括投料管、缓冲装置、带式输送机与给料机等。

投料输送系统在输送投料之前先将矸石投料进行筛分、破碎等操作,避免矸石胶结,再将矸石投料放入给料机经过带式输送机的运输进入井内,矸石在投料井内做自由落体运动,井内储料仓上部设置缓冲装置避免投料时由于冲击力过大造成系统故障,矸石经过缓冲装置缓冲后进入储料仓,然后经井下运输系统运输至充填工作面。

1.2 集控系统功能

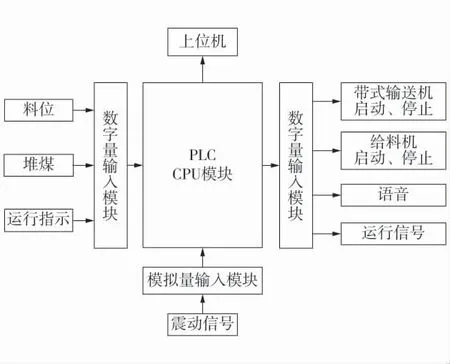

集控系统功能框图如图2。

图2 集控系统框图Fig.2 Centralized control system block diagram

系统使用PLC 作为控制核心。通过PLC 自身所配有的以太网接口和光纤链路模块,通过光纤将井下各种传感器采集信息传递到地面控制中心。集控室中的工作人员可以实时监测给料机、带式输送机、投料管以及储料仓的各种数据信息,并可以通过上位机软件在地面远程控制井下设备的运行。

系统设置雷达料位计与煤位传感器采集储料仓中物料的料位信息,避免出现满仓或空仓的情况。震动传感器用来检测矸石物料下落到缓冲装置上的震动信息,避免出现投料管堵塞无法检测到震动的情况。雷达料位计、煤位传感器与震动传感器采集的信息均通过电缆传输到地面控制中心进行显示,可以实时的检测数据变化,避免发生故障。即使出现故障,系统将自动实现闭锁停车。工作人员也可在控制中心通过上位机控制给料机与带式输送机的运行,以及监测给料机与带式输送机的运行状态。

1)设备运行状态采集。系统所有设备运行状态的采集采用1 台PLC 控制站,PLC 控制站不仅需要采集记录井上下带式输送机和给料机的运行状态,同时还需要采集记录摄像仪、井上下皮带秤、煤位传感器、震动传感器及雷达物位计的信号。

2)设备控制。投料控制室内放置1 台工控机,配备音响设备,配电室控制箱上有指示灯和按钮,内部有PLC 对设备信号进行处理。

3)控制设备的通信。地面PLC 站与井下分站使用光纤通过PROFIBUS-DP 通信,相互交换设备信息,地面控制主机采用网络通信对2 个PLC 站的实现信号采集与设备控制。

4)视频监控。4 台摄像仪的视频信号通过同轴电缆将传输到投料控制室,井下视频信号和地面视频信号通过1 个4 画面分割器同时在操作室墙上1台电视机显示。

5)控制模式。带式输送机控制系统具备集控与检修2 种模式,以便进行故障处理与设备检修的操作。①当操作台使用集控模式时,通过集控平台或控制箱按钮启动地面带式输送机时需要检查储料仓深度,只有在储料仓未满的情况下才能启动带式输送机,否则无法启动;②当选择检修模式时,通过集控平台或操作台按钮可任意启动带式输送机,对储料仓深度不做检测,同时可以校正井上与井下电子皮带秤的计量情况。

集控系统主要是对矸石输送与矸石投料做集中控制,提高煤矿生产效率。集控系统的主要功能包括:带式输送机控制、给料机控制、带式输送机运行监测、给料机运行监测、矸石料位检测、震动检测等功能。

2 煤矿矸石充填投料输送集控系统硬件

2.1 控制主站

PLC 控制主站包括电源模块、CPU 模块、模拟量输入模块和数字量输出模块。

CPU 模块选择CPU 315-2 PN/DP。该CPU 内置了2 个接口:第1 个接口是集成的MPI/DP 接口,最多能同时建立16 个与S7-300 编程器、PC 和OP 的连接;第2 个内置接口是1 个基于Ethernet TCP/IP的PROFINET 接口,它通过协议与众多接口通讯,如在SIMATIC 控制器间进行数据通讯,与HMI 和SCADA 连接的PG/OP 通讯等。设计就是利用其第2个内置接口—基于Ethernet TCP/IP 的PROFINET 接口,实现开放的TCP/IP 通讯功能。

在控制主站中,S7-300 PLC 的CPU 配备有2个以太网接口,其中1 个连接上位机,与其组态软件进行以太网通信;第2 个通过光纤连接井下设备,实现与井下分站PROFIBUS-DP 通信。根据系统需求,PLC 获取的信号有:数字量输入信号(DI)、数字量输出信号(DO)和模拟量输入信号(AI)3 种:①数字量输入信号:雷达料位计料位信号、堆煤信号、运行指示等;②数字量输出信号:控制带式输送机启动与停止信号、控制给料机的启动与停止信号、语音等;③模拟量输入信号:震动传感器震动信号等。

PLC 接口模块连接图如图3。

图3 PLC 接口模块连接图Fig.3 PLC interface module connection diagram

2.2 控制分站

控制分站是通过通信电缆将传感器采集的料位信号、震动信号传递到地面的控制主站,在地面的集控中心可以实时的监控井下设备的运行,查询故障。

控制中心可以使用PLC 控制箱或上位机软件控制井下设备与地面设备,能够对集控与检修的工作方式进行切换、控制带式输送机启动、停止、给料机启动、停止等操作信号,还配备一键移动、一键停止功能。

系统使用雷达料位计和煤位传感器联合采集井下储料仓内矸石的料位,并且通过井下采集分站将数据实时上传至地面监控主机,直接的反应储料仓内料位的变化情况,若出现料位过高或过低的情况,即发出报警信息。

通过震动传感器检测缓冲装置的震动情况,判断投料管是否畅通, 通过震动传感器实时检测震动信息,并且实时将采集的数据传回至井上PLC 控制主站,并将数据传递到上位机,在上位机软件上实时显示采集的数据信息。若系统出现紧急故障报警,控制主站将发出闭锁停车信号,进行停车处理。

通过井下分站与井上通过光纤进行信号传输,可实时显示井上下设备运行状态,显示电子称、料仓物料探测仪、震动传感器,煤位传感器的动作情况,进行地面调度控制。

3 煤矿矸石充填投料输送集控系统软件

3.1 主程序

主程序实现投料带式输送机与给料机进行启动、停止以及故障保护等功能,主程序对子程序进行调度管理,实现分布式控制。系统的核心的功能模块是利用集控系统功能公共模块,通过该模块对各个子程序进行调用控制。该子程序将采集传输的震动信号以及料位信号对投料输送系统的启动、停止、集控、检修等功能进行集成编写。系统公共模块框图如图4。

图4 系统公共模块框图Fig.4 The system of public module block diagram

料位输入信号是通过雷达料位计与煤位传感器联合进行检测,把采集的信号输送给集控系统功能公共模块,如有异常输出报警,控制投料带式输送机与给料机的启动或停止。

震动输入信号是通过震动传感器进行检测,由于受储料仓内环境的影响,随着矸石在储料仓内的积压,可能会出现矸石胶结的现象,通过监测震动信号保证储料仓下部出料口以及投料管的畅通,若没有震动信号输入,则出现堵塞情况,需要停止投料带式输送机与给料机运行,进行故障处理。

故障报警是作为语音警报功能进行语音输出,有空仓报警、满仓报警堆煤报警以及震动报警。收到报警信息后工作人员可通过控制中心进行调度控制,若工作人员没有响应时,系统也会自动发出停车信号,停止投料输送系统的工作,进行故障检测。

3.2 流程控制

集中控制是操作人员通过上位机对整个系统进行远程的调度与控制。集中控制设计一键启停与分步启停功能,一键启停是根据程序的具体设定依次进行启动与停止的操作,分步启停是可以分别控制带式输送机的启动与停止,及给料机的启动与停止。

将煤矿矸石充填投料输送集控系统分为启动和停止2 部分。第1 部分为集控系统启动流程,终端两点是投料带式输送机与给料机,通过控制中心控制投料带式输送机与给料机的启动工作;第2 部分为集控系统停止流程,终端两点是投料带式输送机与给料机,通过上位机的控制对投料带式输送机与给料机进行停止,保证安全前提下进行故障检测。

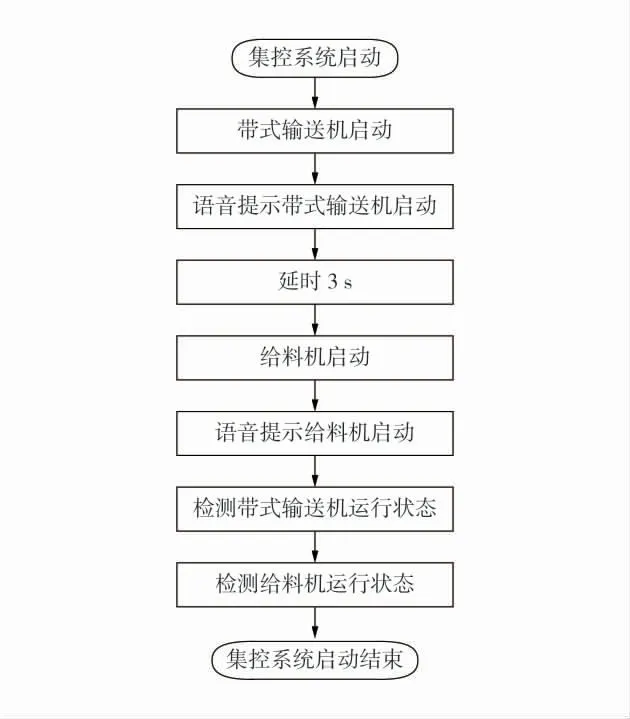

3.2.1 集控系统启动流程

集控系统的启动流程是由控制中心的工作人员,通过上位机控制软件执行启动操作,控制主站给带式输送机与给料机发出启动命令,然后按照相应的启动顺序先启动带式输送机,再启动给料机。通过控制中心的上位机软件可以实时监测带式输送机与给料机的运行状态,避免产生运行时的故障。集控系统启动流程图如图5。

图5 集控系统启动流程图Fig.5 Flow chart of system startup

集控系统启动流程是将露天煤矿矸石预处理系统洗选的矸石。通过给料机,经过投料带式输送机,输送到投料井中,向井下投料。若充填物料直接由地面投到井下,经过计算造成的冲击力过大,所以在井下安装了伞形缓冲装置,再投入储料仓通过井下给料机,使用井下带式输送机进行传输充填。集控系统可以在就地控制箱或上位机电脑端启动,在就地控制箱或上位机电脑上均可以使用一键启动功能对带式输送机与给料机进行启动,启动流程为先启动带式输送机,然后进行语音提示地面带式输送机启动,再延时3 s,启动给料机,进行语音提示地面给料机启动。此时开始对地面矸石充填投料进行输送,并实时显示地面带式输送机与给料机的运行状态,在上位机电脑与就地控制箱上显示,方便集控室的工作人员监控。

3.2.2 集控系统停止流程

集控系统停止时由控制中心的工作人员通过上位机软件进行停止操作,对主站发出停止指令。控制主站根据联锁关系自动给带式输送机与给料机依次发出停车信号;带式输送机与给料机收到停车信号后,自动先停给料机,延时20 s 等带式输送机上的料跑空再停止带式输送机,并将信号传给主站。为了保障工作的安全、高效,在带式输送机和给料机运行中,如果传感器报警就会立即自动停止带式输送机和给料机,停止流程也是先停止给料机,延时20 s 后再停止带式输送机。集控系统停止流程图如图6。

图6 集控系统停止流程图Fig.6 System stop flow chart

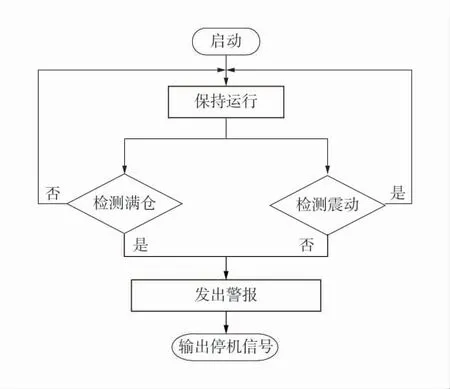

传感器报警有满仓报警、震动报警及堆煤报警。满仓报警为通过雷达料位计与煤位传感器检测井下储料仓的料位,判断矸石充填投料是否堆满,若出现满仓情况再进行充填投料就造成满仓溢出,所以需要停止投料的输送,停止操作按照上述过程进行。

震动报警通过震动传感器检测井下缓冲装置中是否有震动,若检测不到震动,则有可能出现投料管中矸石充填投料堵塞所造成,需要紧急停止集控系统,进行故障检测,疏通投料管。

堆煤报警为储存仓中投料堆放过多,应停止投料,进行处理。

集控系统停止可以在就地控制箱或上位机电脑端由工作人员进行操作,另外当控制中心收到满仓报警、震动报警以及堆煤报警等传感器的警报时,集控系统也会自动进行停止操作,进行故障检测,保障系统正常工作。集控系统主动停止操作可以在就地控制箱或上位机电脑上使用一键停止功能对给料机与带式输送机进行停止,先停止给料机,延时20 s等待带式输送机上的矸石投料跑空再停止带式输送机,完成工作人员的主动停止集控系统。集控系统也会被动停止,即控制中心收到传感器报警时自动进行停止操作,停止流程与主动停止操作相同。

3.3 故障报警和故障处理

带式输送机的故障保护主要是之前提到的满仓、震动以及堆煤保护等功能。通过现场传感器检测(如雷达料位计、震动传感器以及煤位传感器),将煤矿矸石充填投料输送集控系统的工作状态反馈给PLC。一旦发生故障,PLC 则做出相应的保护动作,通常为延时保护或输出停止带式输送机与给料机信号。当故障解除后,重新启动集控系统。故障检测流程示意图如图7。

图7 故障检测流程示意图Fig.7 Fault detection process diagram

1)满仓报警。储料仓用于储存固体充填物料,以及在地面停止投料时,由于地面到井下高度较高,造成的瞬时冲击力较大,需要在储料仓上安装缓冲装置,将起到对下落物料的一个缓冲作用,物料通过缓冲装置在进入储料仓。投料井口至储料仓上口高度为393 m,计算时考虑极限状态,即投料管内充满物料,此时需要停止供料,投料管内的物料仍然下落。因此,为防止堵管,储料仓的容积需大于投料管内的物料的体积。结合充填采煤工作面的实际条件,确定储料仓的直径为6 m,高度为27.5 m,储料仓容量约为663 m3。但是随着矸石在储料仓内的积压,可能会出现矸石胶结的现象,造成储料仓输出口堵塞,储料仓满仓情况。为了检测储料仓输出口是否堵塞,系统通过雷达传感器与煤位传感器相结合进行料位检测,若料位过高出现满仓情况,即判断为物料堵塞,需及时清理,排除故障。

2)震动报警。由于矸石的胶结现象,投料管用于固体充填物料投料输送系统,会出现管壁粘料情况,矸石物料在管壁上长时间累积,就会造成投料管堵塞,无法进行投料输送。为了检测投料管是否堵塞,在井下缓冲装置安装震动传感器检测震动,若出现运行状态下震动情况,则出现投料管管道堵塞情况,需进行故障处理,保持投料管管道畅通。

3)故障处理。随着投料系统工作时间的增加,矸石物料在储料仓内存放的越来越多,矸石投料会出现局部胶结现象,另外,矸石物料在投料管内也可能会出现粘壁现象,造成投料系统的堵塞,无法正常工作。堵仓问题是投料输送系统最常出现的问题,会严重影响煤矿的生产效率,从而造成系统故障,需要及时的进行相应的故障处理。

4 上位机软件

4.1 系统控制界面

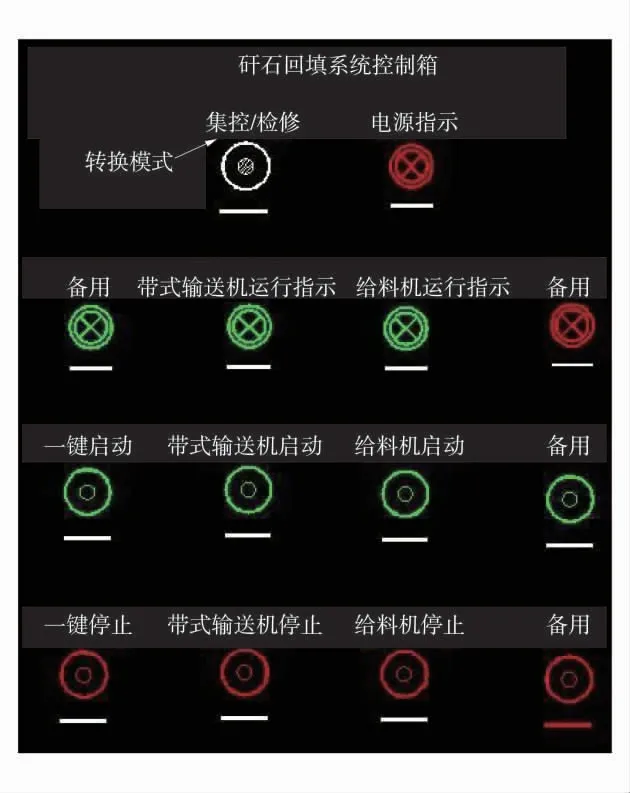

系统控制界面如图8。

图8 系统控制界面Fig.8 System control mode

控制界面上部有集控/检修、电源指示按键。集控/检修按键可以在集控模式与检修模式间相互切换;电源指示按键可以显示电源是否供电。

控制界面中部有带式输送机运行指示、给料机运行指示。带式输送机运行指示按键显示带式输送机运行状态;给料机运行指示按键显示给料机运行状态。

控制界面下部有一键启动、带式输送机启动、给料机启动、一键停止、带式输送机停止、给料机停止按键。一键启动按键与一键停止按键可以带式输送机与给料机顺序启动或停止,也可通过带式输送机启动、给料机启动、带式输送机停止、给料机停止4个按键对带式输送机与给料机分步启动或停止。

4.2 系统运行模式

系统运行包括设备一键启停和分步启停2 种。

1)集控控制模式启停。①就地控制箱上转换开关打到集控位置;②在就地控制箱上启动:在就地控制箱上按“一键启动”按键,启动带式输送机和给料机,启动顺序是带式输送机先启动,隔3 s 给料机在启动;③在就地控制箱上停止:在就地控制箱上按“一键停止”按键,停止带式输送机和给料机,停止顺序是给料机先停止,隔20 s 等带式输送机上的料跑空再停止带式输送机;④在电脑上启动:在电脑上按“一键启动”按键,启动带式输送机和给料机,启动顺序是带式输送机先启动,隔3 s 给料机在启动;⑤在电脑上停止:在电脑上按“一键停止”按键,停止带式输送机和给料机,停止顺序是给料机先停止,隔20 s 等带式输送机上的料跑空再停止皮带。

2)检修控制模式启停。①就地控制箱上转换开关打到检修位置;②在就地控制箱上启动:在就地控制箱上分别按带式输送机和给料机“启动”按键,启动带式输送机和给料机;③在就地控制箱上停止:在就地控制箱上分别按带式输送机和给料机“停止”按键,停止带式输送机和给料机;④在电脑上启动:在电脑上分别按带式输送机和给料机“启动”按键,启动带式输送机和给料机;⑤在电脑上停止:在电脑上分别按带式输送机和给料机“停止”按键,停止带式输送机和给料机。

当使用集控模式时,通过电脑或就地控制箱按钮启动带式输送机和给料机时需要检查储料仓深度,只有在储料仓未满的情况下才能启动,否则无法启动。在带式输送机和给料机运行中,如果传感器报警(如满仓报警、震动报警或堆煤报警)就会立即自动停止带式输送机和给料机。

当选择检修模式时,通过电脑或就地控制箱按钮可任意启动带式输送机和给料机,对储料仓深度不做检测。在带式输送机和给料机运行中,如果传感器报警(如满仓报警、震动报警或堆煤报警)不会自动停止带式输送机和给料机,对带式输送机和给料机的运行无影响。

5 结 语

设计了煤矿矸石充填投料输送集控系统。对系统进行了整体设计,以PLC 为控制核心,设计了控制主站与分站,实现地面控制中心与井下采集分站进行数据通信。结合各个扩展模块,搭建系统的控制框架,完成系统控制程序设计;根据系统的整体设计以及功能需求,设计控制流程,分别对主程序与相应子程序作出详细设计;编写了系统的集控启动与集控停止的程序,并设计了满仓、堆煤、震动等各个故障保护程序,在特殊情况下实现闭锁停车等;设计矸石充填投料输送系统上位机软件,对实现的集中控制、就地控制、状态显示、闭锁功能、历史图表功能、操作记录/运行记录与查询和视频监控的功能分别进行设计,保障系统安全工作。