LF炉温度预报与控制模型的开发及应用

2020-06-22翟秋菊

摘要:针对精炼炉处理过程中热量传输的复杂瞬变性,逐一分解各个问题,简化控制处理逻辑。介绍了影响精炼炉钢水温度变化的各种因素,建立一套钢水温度预测控制模型,并编制成计算机模型软件,误差控制在±10℃,完全能够满足实际生产需求。

关键词:钢水温度;温度模型;投料

中图分类号:TF769 文献标识码:A 文章编号:1007-9416(2020)04-0000-00

0引言

LF精炼炉作为炼钢转炉至连铸机中间的重要环节,关系到整个炼钢的顺利生产制约着转炉连铸的生产节奏,而温度又是炼钢过程中的重要工艺参数,故对钢水温度控制的精确性,直接影响连铸钢坯的生成和质量情况,而LF炉温度预报与控制模型作为温度控制的重要组成部分,是实现精炼炉自动炼钢的基础。现以唐钢中厚板LF钢包炉为研究对象,应用冶金热力学和动力学原理、能量守恒和凝固原理、采用数学建模和统计分析技术,对钢包在LF精炼炉的处理过程中,所涉及到的温降进行研究,分析辅料、合金料、底吹氩气流量、钢水进站温度、精炼作业时间、电极加热能量、钢包的辐射和散射热等参数对LF精炼炉的钢水目标温度的影响[1]。

1 LF精炼炉温度预报与控制模型的建立

1LF精炼炉温度预报与控制模型的建立依据能量守恒原理,影响钢水温度的参数有:钢水作业处理时间、电弧加热进入体系的热量、钢包表面辐射散热、加入物料带入或带出的体系的热量、吹氩搅拌带走的热量。

1.1电极升温

通过电极加热导致温度升高的计算公式如下:

△T_(ht_i)=(E_i×E_(eff_i)×t_i)/(w_m×C_((p,m)) )×3600×1000

电极加热升温带入的总能量(KWh),Etot = ∑E_i。

式中△Tht_i-电极调整在i档位时,加热时间t后导致钢水的温度增加量 (℃); Ei-为电极在i档位时的供热速率(kwh/min);Eeff_i-为电极i档位时的加热有效系数(%);ti 为在i档位下的加热时间(mim)。

1.2物料温降

加入合金或进行喂丝时,导致温度损失的计算公式如下[2]:

△Tinput = (Σ_i×W_i)/W_m ×C_(C,m)×100

式中△T 为加入合金或喂丝时导致的总温降 (℃);Wm为钢包中钢水重量 (kg);Wi为加入的物料重量 (kg);Cc, m 为物料冷却系数 (℃/%)

1.3底吹氩气温降

通过底吹氩气导致温度损失的计算公式如下:

△Q = Cpgas× Wgas× (Tliquid – Tgas)

△TAr = △Q / (Wm×Cpm)

式中△Q 为底吹氩气导致钢水损失的热量(Joule),Cpgas为氩气的比热容(joule/kg-℃),Wgas为底吹氩气的总重量(kg),Tliquid 为钢水的温度(℃),Tgas为氩气的温度(℃),Wm为钢水的重量(kg),Cpm为钢水的比热容(Joule/kg-℃)。

1.4钢包辐射散热

耐火材料和钢包外壳导致的温降计算公式如下:

△Tladle = Cc,shell× td, + △Tabnomal

式中△T为耐火材料和钢包外壳导致的降低的温度(℃),Cc,shell 为钢包外壳的冷却系数(℃/min),td 为转炉出钢到当前时间的时间差(min),△Tabnomal 为异常条件下的温度损失((℃/min)。

1.5最终温度预测计算

由1.1-1.4可知,最终模型计算的预测温度为当前温度与加热带入温度、投料导致温降、氩气底吹导致温降、钢包耐火材料及钢包本身散热导致的温降之和,公式如下:

Tcal = Tcurrent + △Tht_i- △Tinput- △TAr - △Tladle

1.6模型計算流程图

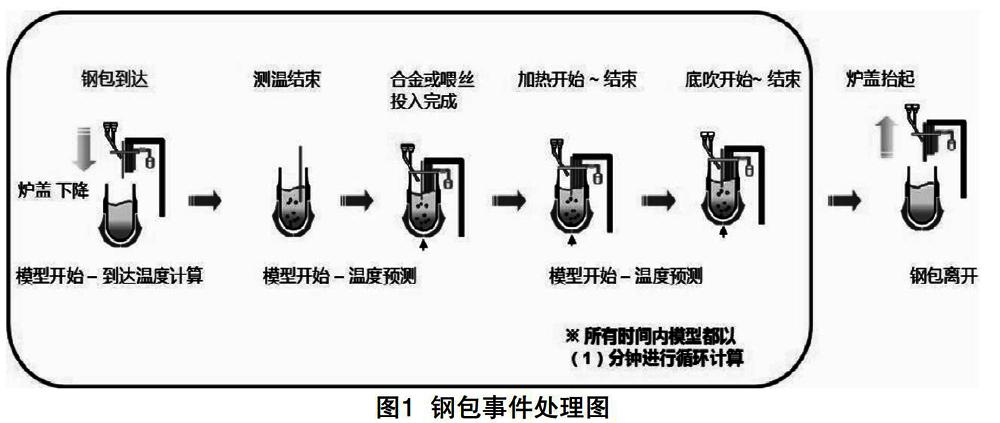

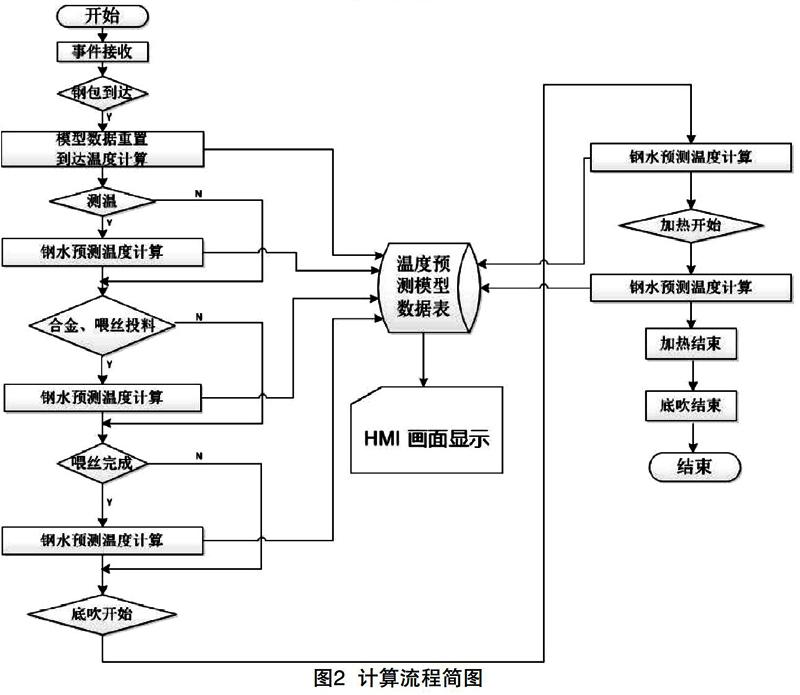

当钢包进站时,温度预测模型开始启动。模型负责计算温度的变化,导致温度改变的条件主要为合金投入、喂丝投入、升温加热、底吹氩气等,当进行钢包测温,二级系统接收到测温温度时,温度预测模型也会启动计算。

当合金和喂丝投入时,模型计算损失的温度,并对当前预测温度进行指导。当底吹处理开始和升温加热开始后,模型会计算吹入使用的氩气总量导致的温降及电极加热带入的温度增加量,并以1分钟为周期进行循环计算,以保证预测温度的精度,同时将计算结果用于生产指导。钢包进站事件处理概况图如下图1,计算流程如下图2。

2计算机软件的编制

软件采用C/S架构,非控部分程序用C#语言,依托.NET环境进行开发,温度模型控制程序用C++语言,基于MFC类库进行开发。非控部分的跟踪模块负责对钢包进站后的每一个动作进行实时跟踪处理,并以事件的形式将与温度模型有关的动作告知温度模型控制程序,当收到相关事件后,温度模型将与温度计算相关的参数进行有效的筛选组织,带入核心模块,进行温度计算和预测,通过与出钢目标温度和现场实际参数的比较分析,计算升温加热时间及合金投入量等参数,并将计算结果指导给PLC系统,同时将温度趋势图以图表形式展现给前台HMI界面,便于操作人员对后续钢包状态的处理。温度趋势图如下图3,其中图A为氩气流量趋势图,图B为温度趋势图。

3验证结果

通过对现场实际生产的8炉数据进行对比,可以发现,模型计算的最终温度与钢水目标控制温度之间的误差较小,基本控制在±10℃之内,证明该模型可以满足LF精炼炉生产过程对钢水温度预报的要求。实际炉次结果表如下表1。

板坯全行程跟蹤是板坯在热轧库内的宏跟踪,功能实现基础依靠板坯精准定。

4结语

(1)通过推导,可以得出最终温度预测计算公式模型为:

Tcal = Tcurrent + △Tht_i - △Tinput - △TAr - △Tladle

(2)本模型综合考虑了各种影响LF精炼炉钢水温度的因素,包括:钢包包况、底吹氩气流量、电极升温状况、合金和喂丝投料等,经过实际投入使用,通过对这些因素的多重验证,最终能够较为准确的预测计算出钢水实际温度,从而对生产进行有效指导,本模型能够保证LF精炼炉的钢水温度的预测误差在±10℃之内。

参考文献

[1]王静,魏艳龙,汤海明,等.LF精炼工艺优化[J].河北冶金,2016(9):51-54

[2]赵永胜,吕明烨,王炳玉,等.降低LF精炼成本的生产实践[J].河北冶金,2014(5):27-28.

收稿日期:2020-02-23

作者简介:翟秋菊(1972—),女,河北唐山人,本科,工程师,研究方向:自动化和智能化研发调试。

Development and Application of Temperature Prediction Control Model for LF Furnace

ZHAI Qiu-ju

(Tangshan Iron and Steel Group WILL Automation Co., Ltd.,TangShan HeBei 063000)

Abstract: In view of the complex transient of heat transfer in the process of refining furnace treatment, each problem is decomposed one by one to simplify the control processing logic. This paper introduces various factors affecting the temperature change of molten steel in the refining furnace, establishes a set of predictive control model of molten steel temperature, and compiles a computer model software. The error is controlled at ± 10 ℃, which can fully meet the actual production demand.

Key words: molten steel temperature; temperature model; material input