布料小车自动化改造及其在破碎系统中的应用

2022-05-22冯云飞沈鑫

冯云飞 沈鑫

摘要:内蒙古太平矿业有限公司破碎系统采用典型的三段一闭路系统,在细碎给矿、筛分给矿、成品矿仓部分均需要布料小车进行布料,布料小车在生产中起到至关重要的作用。针对布料小车人工操作工作强度大、现场环境差等问题,对布料小车进行了软硬件改造和完善,通过给布料小车加设激光红外测距仪、先进料位计等,获取小车运行距离、料仓料位高度等参数,并编写基于PLC控制的自动控制程序,实时呈现控制画面,实现了布料小车的自动化运行,每年可节约人工成本约80万元。

关键词:布料小车;自动化;PLC;软硬件改造;梯形图

布料小车在破碎系统中起着重要的作用。其中,细碎、筛分、成品输出等很多环节需要使用布料小车,通过布料小车给其下方多个料仓输送物料。传统的布料小车操作是由现场岗位工手动控制布料小车实现对料仓的布料,岗位工通过肉眼观察每个料仓的料位,根据需要将布料小车移动到需要的料仓布料。岗位工的责任心和操作水平直接影响布料小车的运行,再加上布料是一个持续不间断的过程,所以岗位工的劳动强度大,且作业现场粉尘大,环境条件差,危害岗位工的身体健康。本文针对布料小车的结构和运行过程中出现的问题,对布料小车进行了软硬件改造和完善,通过编写基于PLC控制的自动控制程序,成功实现了对布料小车的自动化改造,设备运行更加安全、稳定。

1 工程背景

内蒙古太平矿业有限公司位于内蒙古自治区巴彦淖尔市乌拉特中旗新忽热苏木东部11 km处,隶属于中国黄金集团有限公司。内蒙古太平矿业有限公司二期工程破碎系统由长春黄金设计院有限公司设计[1], 2013年9月开始投入生产,设计生产能力为日处理矿石量4万t,矿石平均品位0.53 g/t,年产黄金4~5 t,是目前中国西北部最大的低品位矿石露天开采和采用堆浸工艺的黄金矿山生产企业之一。

内蒙古太平矿业有限公司破碎系统工艺流程为三段一闭路[1-2]:三段即粗碎、中碎、细碎3个环节;一闭路即破碎后的矿石经细碎预筛分,合格产品运送到堆浸场地,不合格产品返回细碎环节继续破碎,循环往复,形成一个闭合回路,直到产品合格为止。破碎系统中,细碎料仓、筛分料仓、成品料仓的数量都在4个以上,各料仓中的矿石由料仓上方的布料小车[1-2]进行运输,以满足细碎圆锥破碎机、筛分振动筛和放料的生产需要。二期工程破碎系统中5#、7#、9#主运输皮带机上均安装了布料小车,共3台,若布料小车布料不均匀、或对其操作不当等,则对破碎系统的正常生产影响非常大。

破碎车间有完整的PLC控制平台,主程序采用AB RSLogix5000编辑软件编辑,画面控制采用AB FactoryTalk view studio SE控制软件编辑[3-4]。车间生产主要由中控室集中控制,个别工艺流程还需岗位工操作,布料小车的控制就是其中之一。随着车间生产的发展,人工手动操作的缺点和问题逐渐凸显,岗位工的责任心和操作水平直接影响布料小车的布料效果,且布料劳动强度较大,现场生产环境差,对岗位工的健康影响较大。为了更好地保障车间安全有效生产,特对布料小车的控制方式进行了自动化改造。

2 布料小车工作原理及存在问题

2.1 工作原理

料仓上方装有一台固定的主运输皮带机,在主运输皮带机的皮带架上安装质量为25 kg及以上的轨道(与铁路、井下电机车的轨道形状相同),用于布料小车的运行。布料小车形状为三角形,采用重型钢材制成,车身质量30 t左右,从皮带的运转方向来看,布料小车前部高、后部低,车身角度一般不大于30°。布料小车车身装有头轮、转向轮、托辊、驱动装置等,底部装有2套轨道轮(一前一后),以确保布料小车水平放置在主运输皮带机的轨道上。布料小车和主运输皮带机共用一条皮带,皮带把布料小车头轮、转向轮和主运输皮带机的头轮、尾轮缠绕在一起,保证布料小车可在主运输皮带机上前后行走。布料小车结构如图1所示。

布料小车行走靠驱动装置驱动,驱动装置包括电动机、减速机、空心轴套、轨道轮等,其驱动原理为:采用三相异步电动机驱动,通过西门子专用减速机(KADS168-M160L4-L150/10 H)实现变比减速,在减速机输出侧安装一套空心轴套,空心轴套和布料小车轨道轮轴紧密配合,形成驱动小车的驱动轴(从动轴),减速机空心轴套直接安装在从动轴上,使空心轴套抱紧从动轴,人工操作电动机的正反转驱动减速机实现布料小车的前后行走,布料小车的停止靠电动机尾部的刹车装置来完成。在主运输皮带机的驱动下,矿石随着皮带的运转从布料小车的最低处被运到布料小车高处的下料漏斗中,同时布料小车前后行走,将下料漏斗中的矿石分布到其下方各料仓内,从而达到均匀布料的目的。

2.2 存在问题

布料小车在料仓上方来回行走是靠现场崗位工手动操作进行控制的,通过几年的应用发现人工控制布料小车的方式存在以下问题:

1)布料小车的运行完全依靠现场岗位工控制,岗位工操作技能和操作经验对布料效果起着决定性作用,熟练的岗位工可以较好地控制布料小车在每个料仓的布料时间,从而使下方料仓受料均匀。反之,就会出现个别料仓受料过多,个别料仓空仓的现象,大大影响生产效率。

2)现场岗位工劳动强度大。布料小车在各个料仓之间频繁移动,在每个料仓上停留的时间不超过5 min,所以需要岗位工频繁操作控制布料小车移动。

3)工作现场环境差。随着布料小车的来回行走,粉碎的矿石在下落过程中会形成气流,粉尘会随着气流漂浮,虽然车间配备除尘设备,但由于气流较大,导致现场粉尘大、作业环境差,严重影响岗位工的身体健康。

3 布料小车自动化改造

通过在现场安装各类开关、传感器,将现场布料小车运行所需的信号、数据、状态反馈至PLC,通过在PLC中编写布料小车控制程序和在中控室控制画面上显示相应布料小车控制画面,将现场反馈回的信号、数据、状态经程序进行处理,利用处理结果驱动现场布料小车行进布料,达到远程自动化控制布料小车运行的目的。3DC19304-5FFB-4E5C-862B-B3170A3FEE0A

3.1 硬件改造

1)确定料仓位置。在主运输皮带机头轮位置安装红外激光测距仪,布料小车行至每个料仓时,记录测距仪测定结果,并将数据反馈至PLC,供PLC集中处理[3]。

2)完善料仓的料位计,使料仓实际料位可以准确地反馈至PLC。料仓现场环境差,料仓中粉尘浓度大、湿气也大,原有料位计反应迟钝、滞后,不能准确反馈料仓实际料位变化,经过多次选型试验,最终选定Vegapulse67 4~20 mA/HART料位计,可以很好地适应现场环境,能够精准感应料仓中物料的高度,并将物料的高度转化成相应的4~20 mA电流信号传至PLC,在PLC对应的模拟量输入通道中,设置电流信号大小和物料高度对应关系,就可以把反馈的电流信号转换为料仓中物料的实际高度。

3)完善现场控制。在现场控制箱中,增加远程控制功能,同时将现场布料小车的运行信号、故障信号、电流信号、急停信号、限位信号等信号反馈至PLC。

4)增加现场监控。在作业现场增加监控摄像头,可以多方位监控现场环境和布料小车运行状态。

3.2 控制程序

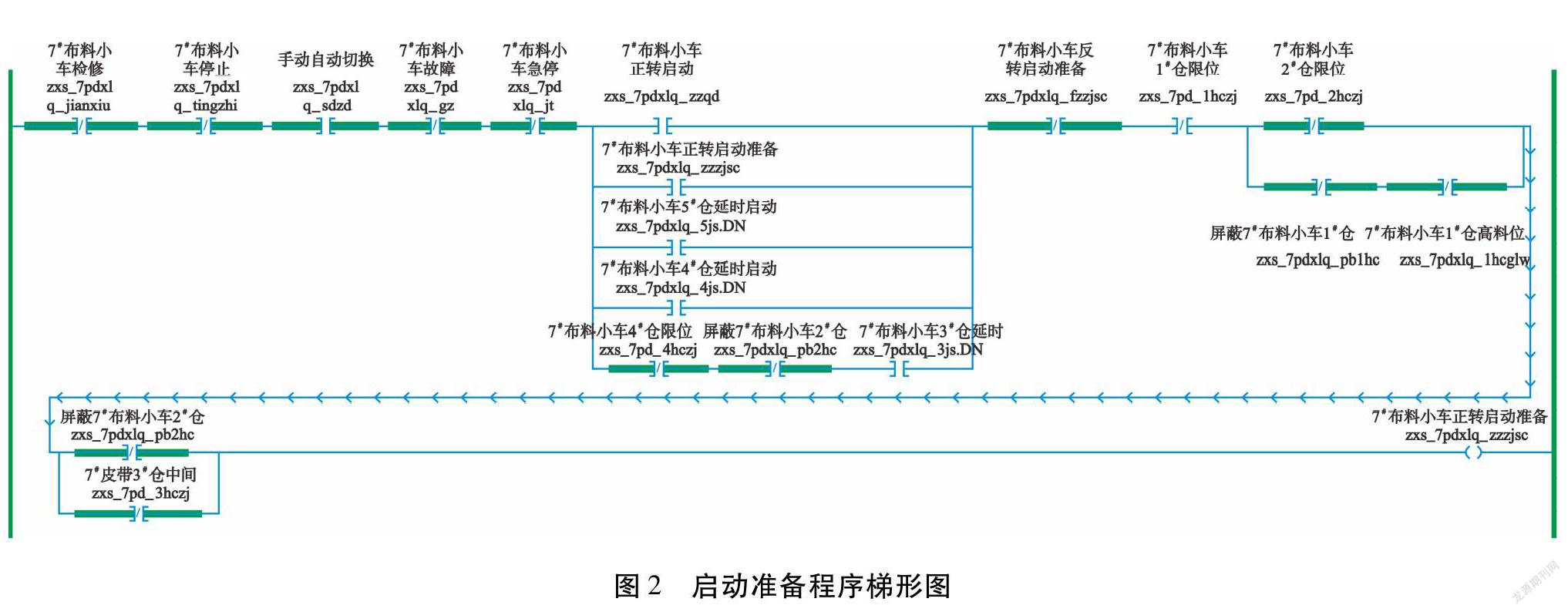

1)启动准备程序。布料小车自动行走由电动机的正反转控制[3],结合矿山生产和控制要求,还需要完善控制和保护程序。因此,编写了布料小车启动准备程序,包括检修信号、手自动信号、故障信号、急停信号、限位信号、料仓选择信号、正反转互锁信号等,启动准备程序梯形图(以7#布料小车为例)如图2所示。

(1)检修信号的作用是当设备需要维护、保养、处理问题时,工作人员通知中控室将设备设置为检修状态,对应启动准备程序中的检修信号由常闭通路变成开点断路,整个启动准备程序有断开点,程序无法执行,对应的布料小车无法运行,从而保障检修人员的安全。

(2)手自动信号的作用是通过手自动转换开关,切换布料小车的控制方式,保障在相应控制模式中不被另一种模式干扰,发生错误动作。即转换到手动模式时,自动控制启动准备程序中相应的自动转换点由通路变为断路,启动准备程序无法执行,自动运行模式无法动作,从而无法参与手动模式的正常运行。同理,转到自动运行模式时,手动模式电路断开。

(3)故障信号是将布料小车运行时电流处于异常值或控制柜外部故障等导致布料小车无法正常运行的故障汇总成一个信号点,当有故障时,程序内的常闭电路断开,程序停止执行,并将相关报警显示在中控室控制画面上,中控室人员及时通知相关人员进行处理。

(4)急停信号是安装在现场的一个紧急停车按钮。当现场人员发现设备有紧急情况,来不及通知中控室正常停止设备时,立即按下急停按钮,对应程序中急停信号的常闭电路断开,程序停止执行,快速停止设备运转,及时阻止事故发生。

(5)限位信号和料仓选择信号配套使用。例如:料仓选择信号正转运行时选择4#仓布料,停车延时结束便反向运转,切除5#仓的运行控制,对应的4#仓限位参与到程序运行中,布料小车到达4#仓限位位置,限位动作,通路断开,程序停止,布料小车停止响应动作。

(6)正反转互锁信号原理和接触器外部控制正反转互锁原理相同,即在正转启动准备程序中串接反转启动准备的常闭点,保障设备在执行某一方向程序时,另一方向程序中的常闭点断开,防止正反转程序同时执行,损坏设备。

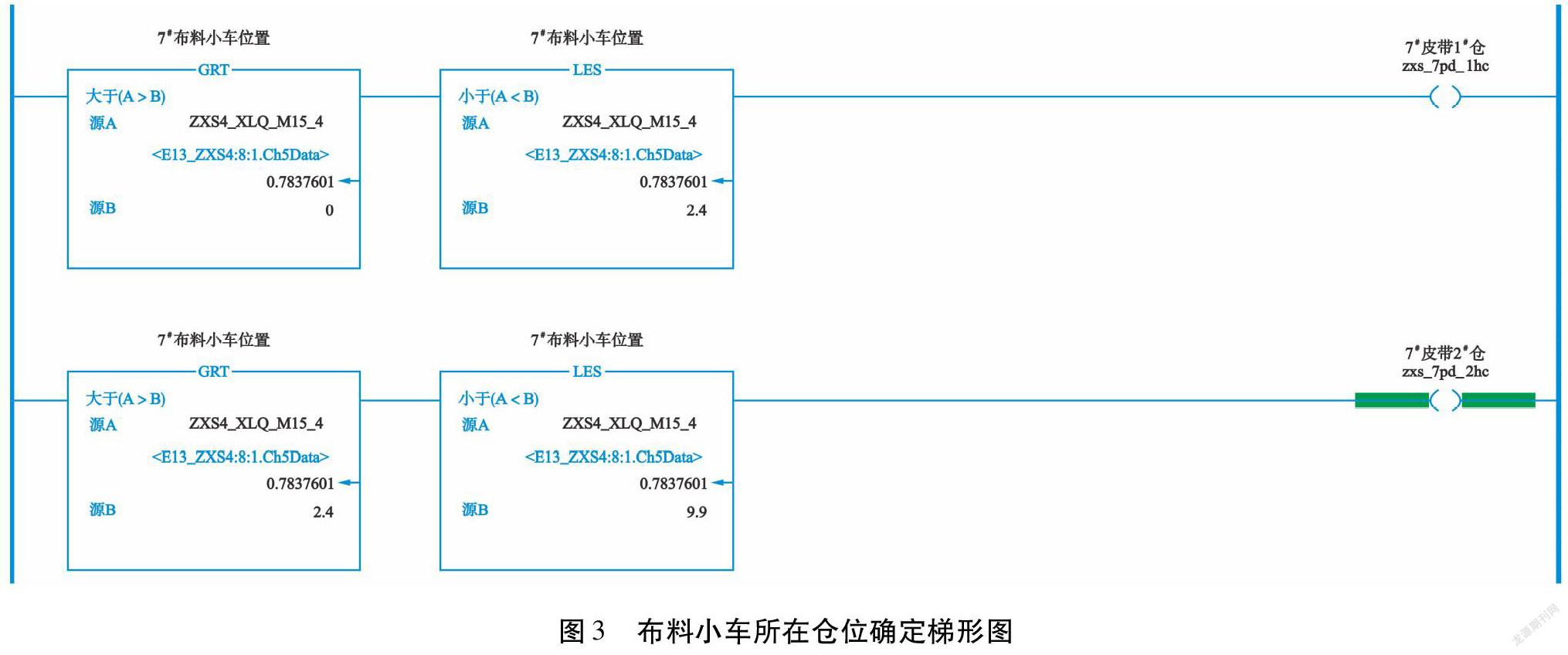

2)仓位及料仓卸料位置确定。只有在程序中显示布料小车所在料仓位置,才能根据位置执行相应程序。根据激光测距仪检测结果,对照现场布料小车所在位置,确定布料小车运行或停止在每个料仓的位置距离,布料小车所在仓位确定梯形图如图3所示。

布料小车需要在每个料仓中间位置停车,为下方料仓布料,在每个料仓中间停止时,程序的停止信号可以即时动作,但布料小车的制动并不是即时的,导致停止信号动作时布料小车依旧在运行,而当小车即将完全停止时,程序的行车信号已经恢复,程序便会给出继续执行动作的指令,所以小车在停车过程中并没有完全停下来。针对这种情况,现场测量小车实际制动距离,将停车信号设定为一个区间,以7#布料小车的3#仓为例,制动距离设为12.5~13.0 m,即布料小车在这个区域内一直发出停止信号,即使布料小车制动慢,但它通过设定的0.5 m区间所需要的时间足够使其停止,布料小车在料仓中间位置停车梯形图如图4所示。

3)输出程序。满足了启动准备信号,若要最终输出驱动布料小车行走的控制[3-4],使得PLC可以输出相应的正反转控制信号,还需考虑布料小车布料料仓的选择,以7#布料小车为例,下方有5个受料仓,可以选择为5个料仓布料,切除1#仓为2#~5#仓布料,切除1#、2#仓为3#~5#仓布料,切除5#仓为1#~4#仓布料等多种布料方式,同时对每个料仓的布料时间可自行设置。此外,料仓的料位也可由程序自动控制,当料位高于对应料仓料位的设定值时,布料小车便快速通过相应料仓不做停留,以免料位過高,做到合理布料。输出程序梯形图如图5所示。

4)布料小车自动控制系统操作画面编辑。打开画面

编辑软件,新建一个显示画面,将需要显示的反馈信号和控制要求添加相应的动作按钮及显示框布局到画面中[3-4](如图6所示),将动作按钮及显示框的地址(或变量标签)与之前程序编辑中相应的变量标签相关联,确定变量标签和画面满足设计要求后,将新建的显示画面保存并运行到车间正常控制显示画面中,点击控制画面相应位置,就会显示出编辑画面所控制的内容。因为与程序中的变量标签进行了关联,此时画面中所显示的内容就是程序中的实时内容,并且点击相应按钮,程序也会有相应的动作变化。布料小车自动控制系统操作显示画面如图7所示。

3.3 应用效果

1)以7#布料小车为例,皮带上物料的瞬时流量为1 800 t/h左右,1个料仓的容积约为0.3 m3,下方有5个料仓,改造前,由岗位工根据现场实际手动操作控制布料小车,岗位工的责任心、工作经验等因素影响布料小车的布料效果。改造后,通过程序控制,根据每个料仓的料位显示情况和生产情况,可以设定和调整布料小车在每个料仓的停留时间,布料小车可以稳定地为每个料仓布料,比人工操作可靠。3DC19304-5FFB-4E5C-862B-B3170A3FEE0A

2)对布料小车进行自动化改造后,无需再由现场岗位工手动操作布料小车行走布料,使操作人员远离了恶劣的工作环境,避免了环境对岗位工身体健康的影响。同时,按照内蒙古太平矿业有限公司用工费用标准核算,雇用1名岗位工每年需要的成本约为10万元,对5#、7#布料小车的自动化改造减少了现场岗位工8名(每台布料小车三班倒岗位工3名,轮休岗位工1名),每年可节约人工成本约为80万元。

4 结 语

通过分析布料小车手动控制的不足和缺陷,对布料小车硬件、软件等方面进行了自动化改造,最终实现了自动化控制,改造后的效果明显,运行稳定可靠,布料更精準合理。同时,还实现了自动化减人,每年可节约人工成本约80万元,为公司的安全、环保、职业病防治工作做出一定贡献。

自动化和中央控制系统控制是大势所趋,它在改进生产方式、优化生产流程、减轻人员劳动强度、降低劳动成本、确保安全环保、保证职业健康等方面的优势越来越明显。自动化控制系统在内蒙古太平矿业有限公司大型破碎系统中已得到应用,随着各个细节不断完善,使得公司向着工业化、智能化企业方向更进一步发展。

[参 考 文 献]

[1] 张维滨,张范春,王彦慧,等.内蒙古太平矿业有限公司扩建工程初步设计[R].长春:长春黄金设计院,2014.

[2] 刘晓明,鞠洪刚,李欣,等.宁夏太平矿业长山壕金矿破碎厂项目[R].鞍山:鞍钢集团矿业设计院,2008.

[3] 王华忠.工业控制系统及应用:PLC与人机界面[M].北京:机械工业出版社,2019.

[4] 王华忠.工业控制系统及应用:PLC与组态软件[M].北京:机械工业出版社,2016.

Modification of feeding cart automation and its application in crushing system

Feng Yunfei,Shen Xin

(Inner Mongolia Pacific Mining Co.,Ltd.)

Abstract:The crushing system in Inner Mongolia Pacific Mining Co.,Ltd.is typical three-stage one-closed-circuit system,where fine feed,screened feed and product ore storage bin all require feeding cart to spread and feed,making feeding cart vital in the process.In light that the labor is intense and field conditions are poor to operate feeding cart,the feeding cart is modified and improved on its software and hardware.The installation of laser infrared distance meter and advanced level-sensing device to the feeding cart to obtain parameters,such as operation distance and feed level height,the programming of PLC-based automated control procedure and the real-time presentation of interface,has realized automated operation of feeding cart,saving labor cost by about 0.8 million yuan/a.

Keywords:feeding cart;automation;PLC;software and hardware modification;ladder diagram3DC19304-5FFB-4E5C-862B-B3170A3FEE0A