含砷氰化尾矿回填利用污染控制技术试验研究

2022-05-22叶锦娟崔崇龙张微朱军章翟菊斌李家玮

叶锦娟 崔崇龙 张微 朱军章 翟菊斌 李家玮

摘要:针对某黄金生产企业含砷氰化尾矿污染特征,开展了搅拌洗涤法、臭氧氧化法、酸化溶砷法、铁盐固砷法等多种无害化方法联合处理试验研究,旨在将该含砷氰化尾矿处理至满足氰渣规范回填利用污染控制要求。结果表明:该含砷氰化尾矿回填利用污染控制技术工艺为压滤调浆搅拌洗涤+臭氧氧化+酸化溶砷+铁盐固砷,最佳参数为原矿浆压滤后加水调浆,矿浆浓度40 %,臭氧投加量0.66 g/L,酸化溶砷pH值3、曝气量0.1 m3/h、反应时间2 h,铁盐固砷七水合硫酸亚铁投加量20.0 g/L、反应时间1 h。研究结果为该黄金生产企业含砷氰化尾矿回填利用提供了技术支撑。

关键词:含砷氰化尾矿;洗涤法;臭氧氧化法;铁盐固砷;回填利用

引 言

黄金是一种重要的战略矿种。中国金矿资源储量相对丰富,但在金矿开发利用过程中产生大量尾矿,约占矿山废弃物排放总量的4/5。大量堆存的尾矿若管理不善,会造成氰化物、重金属污染,对地表水、地下水产生严重危害[1]。另一方面,黄金尾矿也属于一种潜在资源。2018年3月,中华人民共和国环境保护部正式颁布实施了HJ 943—2018 《黄金行业氰渣污染控制技术规范》[2](下称“氰渣规范”),明确规定了金矿石氰化尾渣回填利用污染控制技术要求,给氰化尾渣的综合利用指明了方向,给氰化尾渣回填利用提供了突破口。对于国内运行多年的黄金生产企业,大部分存在尾矿库库容接近饱和的问题。受国家产业政策的影响,且因尾矿库存在占用土地、征地难和投资高的问题,黄金生产企业新建尾矿库的难度极大。因此,未来能够消纳氰化尾矿这一大宗工业固体废物的处理方式多为回填利用[3]。

某黄金生产企业为顺应国家发展趋势,确保企业长期可持续发展,亟需寻求一种无二次污染的氰化尾矿无害化处理手段,确保其能够达到回填利用污染控制要求。该黄金生产企业的氰化尾矿中砷含量较高且不稳定,在处理氰化物的同时需要考虑砷的溶出与固定,难度相对较大。结合氰渣规范相关要求及工作经验,对该黄金生产企业的含砷氰化尾矿进行了无害化处理技术研究。

1 试验部分

1.1 仪器及药剂

试验仪器:UV-1700紫外分光光度计;火焰原子吸收光度计;DELTA 320 pH计;化学滴定装置;压滤装置、搅拌装置及臭氧发生器等。

试验药剂:臭氧、浓硫酸、七水合硫酸亚铁,均为分析纯。

1.2 含砷氰化尾矿性质

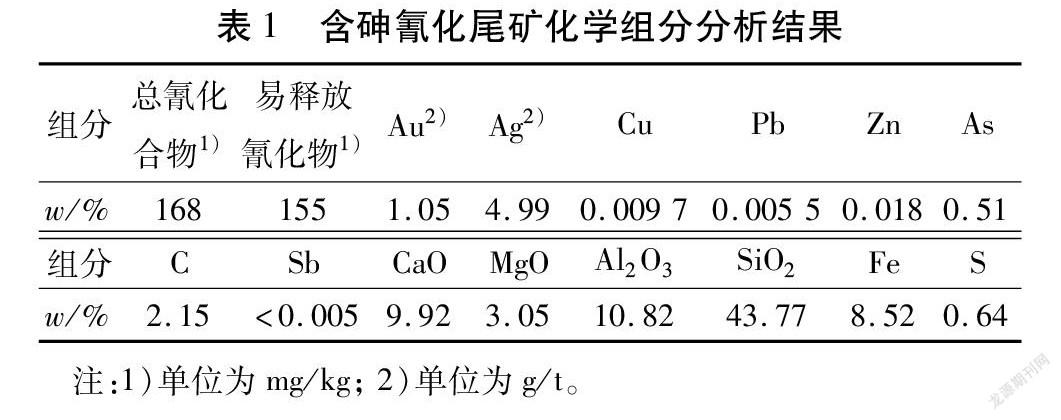

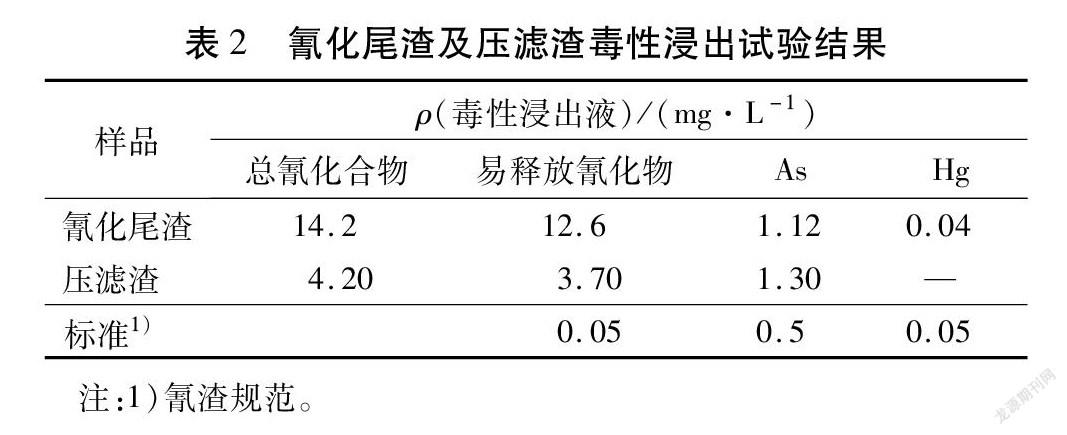

取某黄金生产企业的含砷氰化尾矿进行化学组分分析,结果見表1。取氰化尾渣(含水率约为25 %)及调浆压滤后的压滤渣进行毒性浸出试验,结果见表2。

由表1可知:该含砷氰化尾矿中总氰化合物质量分数为168 mg/kg,砷质量分数较高,为0.51 %,含铜、铅较低。

由表2可知:该氰化尾渣(含水率约为25 %)毒性浸出液中易释放氰化物质量浓度为12.6 mg/L,超出氰渣规范回填利用标准限值250多倍,砷质量浓度也超出标准限值2倍多。因此,试验研究重点考察易释放氰化物及砷的去除,同时不引入其他污染物质。

1.3 试验方法

取一定量含砷氰化尾矿,采用压滤后搅拌调浆的方法,首先去除一部分污染物,降低后续深度处理的难度。经压滤调浆后的氰化尾矿浆,采用臭氧氧化法进行深度氧化处理,进一步去除氰化物;随着反应的进行,矿浆pH降低,液相中砷质量浓度逐渐升高;为彻底将氰化尾矿中不稳定的砷固定,采用酸化溶砷的方法,将氰化尾矿中不稳定的砷酸钙全部溶出,再添加铁盐,使其形成稳定的砷酸铁,最终达到固砷的目的。

2 试验结果与讨论

2.1 压滤调浆及臭氧氧化试验

取该含砷氰化尾矿(矿浆浓度为30 %)压滤,滤饼(含水率约25 %)加清水搅拌调浆,调浆过程也是对氰化尾矿中污染物的洗涤脱附过程,控制矿浆浓度40 %,搅拌时间为30 min。调浆后矿浆液相污染物分析结果见表3。

由表3可知,该含砷氰化尾矿经压滤调浆后,液相中总氰化合物和砷质量浓度仍较高。

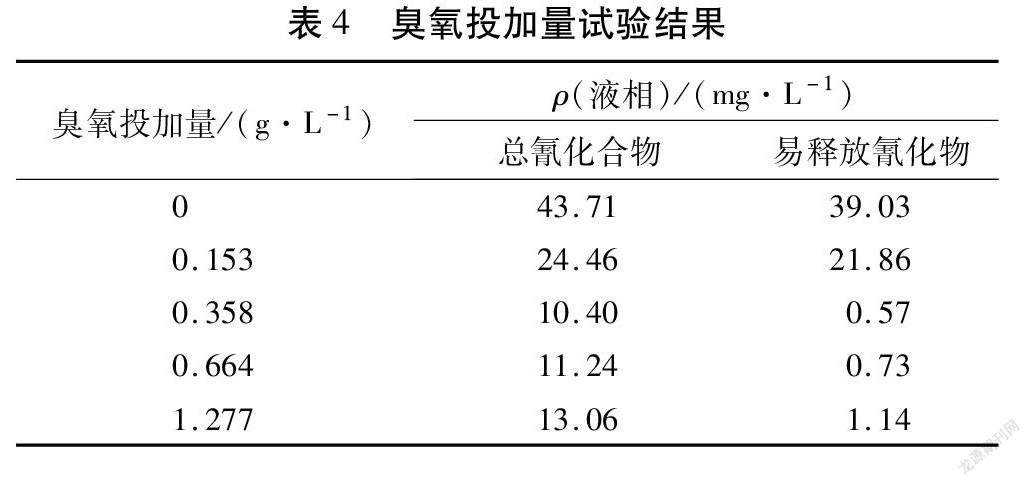

对压滤调浆后的矿浆进行臭氧氧化处理,进一步去除氰化物,同时将氰化尾矿中的亚砷转化为五价砷,便于后期砷的固定及稳定。取压滤调浆后矿浆4 L 置于搅拌槽中,臭氧氧化10 min(臭氧投加量为0.153 g/L)、20 min(臭氧投加量为0.358 g/L)、30 min(臭氧投加量为0.664 g/L)和40 min(臭氧投加量为1.277 g/L)后分别取样[4],分析液相中总氰化合物和易释放氰化物,结果见表4。

由表4可知:随着臭氧投加量的增加,矿浆液相中氰化物质量浓度呈先降低后升高的变化趋势。当臭氧投加量为0.358 g/L时,矿浆液相中总氰化合物和易释放氰化物质量浓度均达到最低值,分别为10.40 mg/L和0.57 mg/L。继续增大臭氧投加量,尾矿固相中铁氰络合物将大量释放至液相中,从而导致液相中总氰化合物质量浓度升高。结合前期试验研究结果,为减轻尾渣在毒性浸出试验中氰化物的返溶,建议在无害化处理过程中使这部分氰化物充分释放后再进行二次固定,因此推荐臭氧投加量为0.66 g/L。

2.2 酸化溶砷pH试验

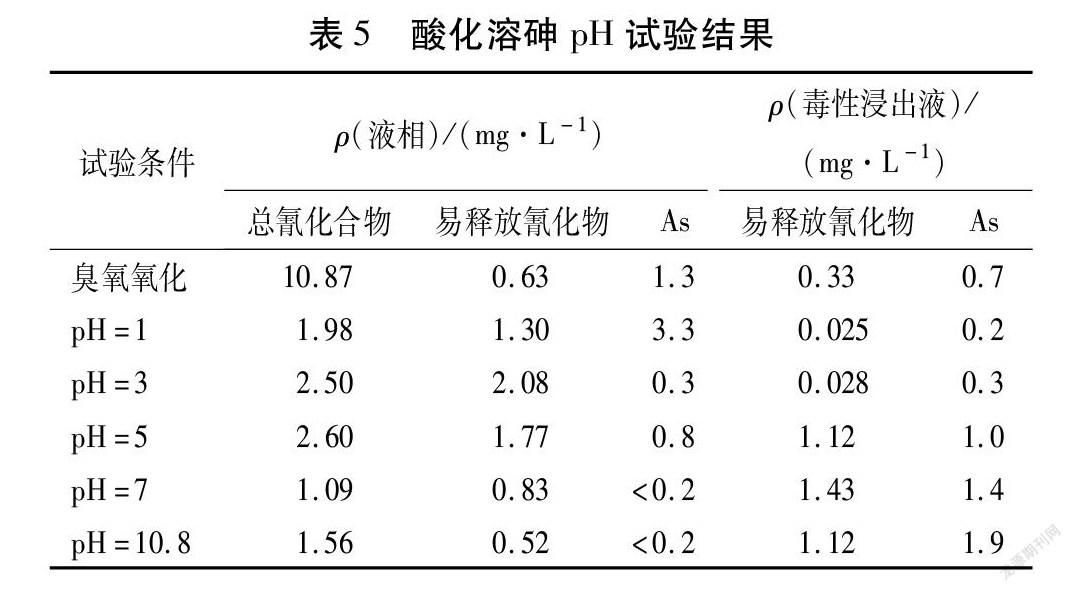

考虑到前期试验含砷氰化尾矿中的氰化物和砷均存在返溶现象,故在洗涤、氧化和固砷的基础上增加了酸化工艺,使氰化尾矿中氰化物和砷充分释放后再进行二次固定,探索不同酸化pH条件对污染物处理效果的影响。采用清水对含砷氰化尾矿压滤后的滤饼进行搅拌调浆,矿浆浓度控制在40 %,搅拌时间为30 min,然后利用0.66 g/L臭氧对矿浆进行氧化处理。臭氧氧化处理结束后,采用浓硫酸调节矿浆pH值分别稳定在1,3,5,7和10.8(未进行pH调节),反应时间为2 h[5]。酸化反应结束后,向酸化矿浆中投加20.0 g/L七水合硫酸亚铁进行铁盐固砷反应,反应时间为1 h[6]。铁盐固砷反应结束后,采用20 %石灰乳将矿浆中和至pH值为5.5~6.5。整个反应结束后过滤,取样分析,结果见表5。

由表5可知:当酸化溶砷pH值控制在低于3时,经无害化处理后的尾渣毒性浸出液中易释放氰化物和砷质量浓度均达到了氰渣规范回填利用污染控制要求。

2.3 酸化溶砷+铁盐固砷试验

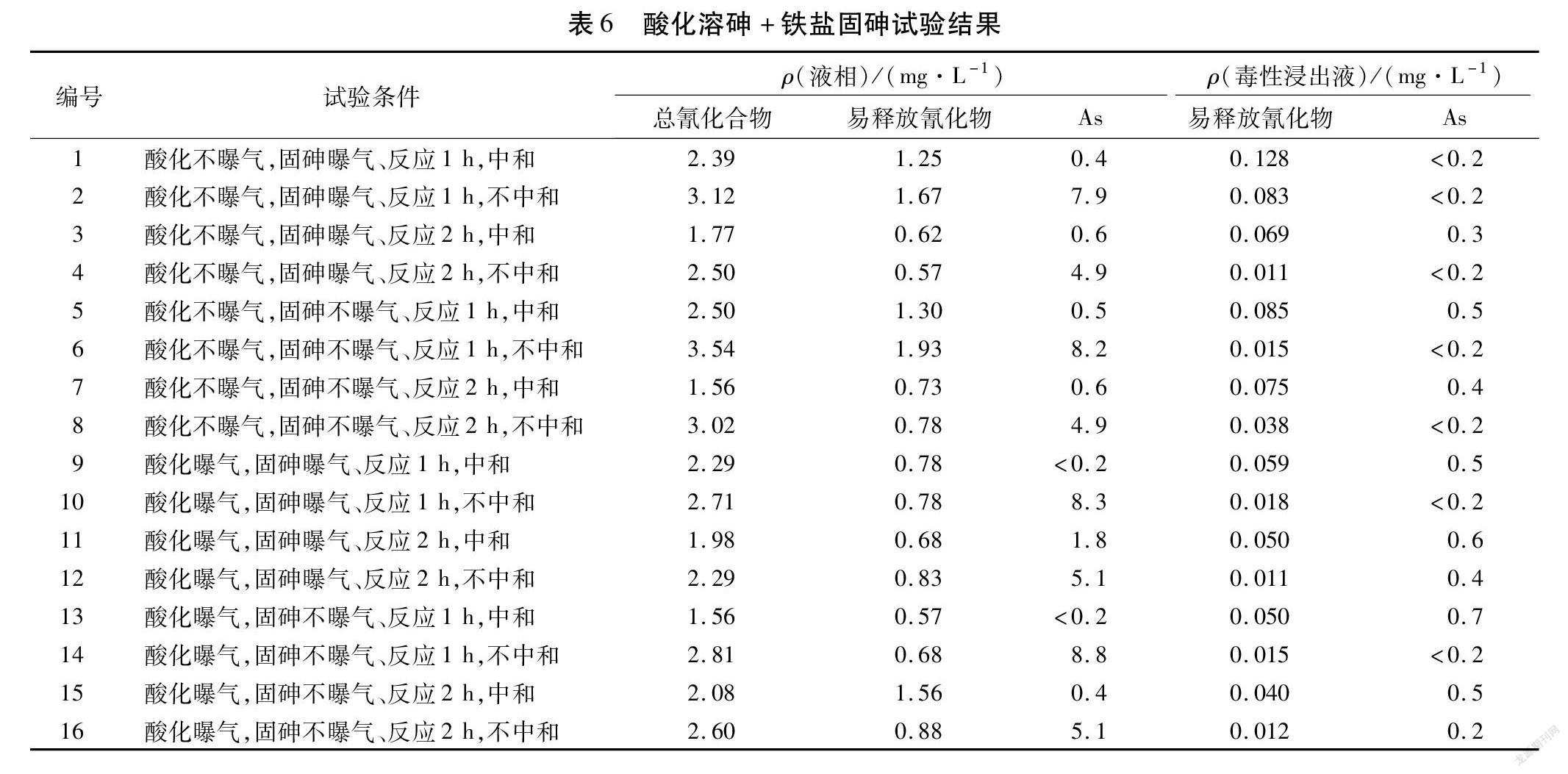

为充分优化酸化溶砷+铁盐固砷条件,进行了最佳工艺参数探索试验。采用清水对含砷氰化尾矿压滤后的滤饼进行搅拌调浆,矿浆浓度控制在40 %,搅拌时间为30 min,然后利用0.66 g/L臭氧对矿浆进行氧化处理。臭氧氧化处理结束后,采用约25 mL/L浓硫酸调节矿浆pH值至3,反应时间为2 h,酸化反应过程的控制参数为曝气量0.1 m3/h和不曝气。酸化反应结束后,向酸化矿浆中投加20.0 g/L七水合硫酸亚铁进行铁盐固砷反应,反应过程的控制参数为曝气量0.1 m3/h和不曝气,反应时间为1 h和2 h。试验目的是探索曝气过程是否能促进亚砷的进一步氧化,从而在后续反应中形成更稳定的砷酸铁沉淀。铁盐固砷反应结束后,进行中和反应(采用20 %石灰乳将矿浆中和至pH值为5.5~6.5)及不中和反应。整个反应结束后过滤,取样分析,结果见表6。

由表6可知:酸化溶砷+铁盐固砷工艺对砷的固定作用明显,16组试验中,尾渣毒性浸出液中砷达标率为87.5 %。酸化曝气对尾渣毒性浸出液中易释放氰化物的去除效果明显,在8组酸化不曝气试验中,尾渣毒性浸出液中易释放氰化物达标率为37.5 %;在8组酸化曝气试验中,尾渣毒性浸出液中易释放氰化物达标率为87.5 %。在酸化曝气条件下,固砷反应后矿浆中和与否,对尾渣毒性浸出液中砷质量浓度的达标有一定的影响,不中和时砷的达标率更高。同时,试验发现固砷曝气及延长固砷反应时间对结果影响不明显。综合考虑,酸化溶砷+铁盐固砷的最佳反应条件为酸化曝气,固砷不曝气、反应1 h,不中和。

2.4 铁盐固砷试验

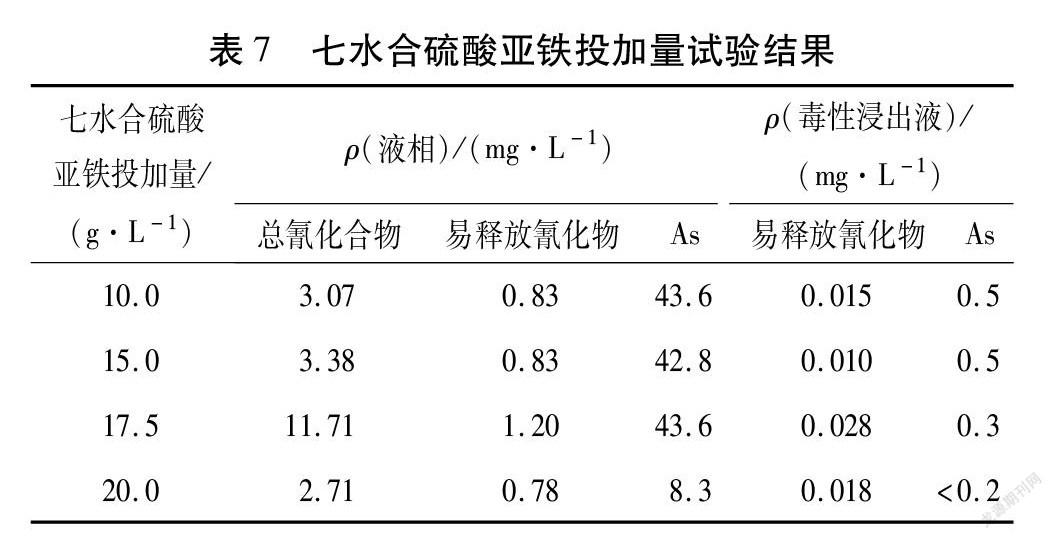

前期固砷试验均在七水合硫酸亚铁足量的情况下进行,试验进一步优化了铁盐用量。采用臭氧氧化、酸化和固砷工艺,考察降低铁盐投加量对固砷处理效果的影响。采用清水对含砷氰化尾矿压滤后的滤饼进行搅拌调浆,矿浆浓度控制在40 %,搅拌时间为30 min,然后利用0.66 g/L臭氧对矿浆进行氧化处理。臭氧氧化处理结束后,采用约25 mL/L浓硫酸将矿浆pH值调节至3,反应时间为2 h。酸化反应结束后,向酸化矿浆中分别投加10.0 g/L、15.0 g/L、17.5 g/L和20.0 g/L七水合硫酸亚铁进行固砷处理[6]。整个反应结束后过滤,取样分析,结果见表7。

由表7可知:随着七水合硫酸亚铁投加量的增加,尾渣毒性浸出液中砷质量浓度逐渐降低。当七水合硫酸亚铁投加量为17.5 g/L时,尾渣毒性浸出液中砷质量浓度小于0.5 mg/L。但是,需要注意的是,此时矿浆液相中砷质量浓度高达43.6 mg/L,而七水合硫酸亚铁投加量为20.0 g/L时,矿浆液相中As质量浓度仅为8.3 mg/L。因此,为避免液相中As质量浓度的积累,推荐七水合硫酸亚铁投加量为20.0 g/L。

2.5 工艺验证试验

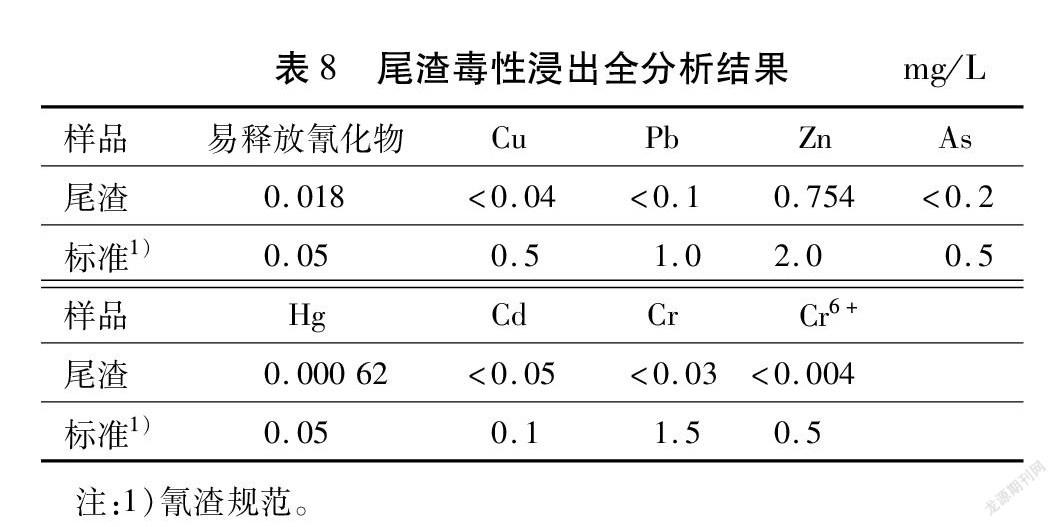

选择经压滤调浆搅拌洗涤+臭氧氧化+酸化溶砷+铁盐固砷工艺(臭氧投加量为0.66 g/L、酸化pH值为3、七水合硫酸亚铁投加量为20.0 g/L)处理后的尾渣(含水率约为28 %)进行毒性浸出全分析(回填利用处置要求),结果见表8。

由表8可知,处理后的尾渣毒性浸出液中各污染物质量浓度均满足氰渣规范回填利用污染控制要求。

3 结 论

1)某黄金生产企业含砷氰化尾矿经压滤调浆搅拌洗涤+臭氧氧化+酸化溶砷+铁盐固砷工艺处理后,尾渣能夠满足氰渣规范回填利用污染控制要求。

2)含砷氰化尾矿压滤后进行搅拌洗涤处理,矿浆浓度控制在40 %,搅拌时间为30 min,然后利用0.66 g/L臭氧对矿浆进行氧化处理。臭氧氧化处理结束后,采用浓硫酸调节矿浆pH值至3,酸化反应曝气量为0.1 m3/h,反应时间为2 h。酸化反应结束后,向酸化矿浆中投加20.0 g/L七水合硫酸亚铁进行铁盐固砷反应,反应时间为1 h。经处理后的矿浆进行压滤脱水作业,尾渣(含水率约为28 %)可达到氰渣规范回填利用污染控制要求,压滤液进行循环洗涤使用。

[参 考 文 献]

[1] 陈鑫.金矿尾矿的利用现状及综合化利用远景分析[J].世界有色金属,2017(20):32,34.

[2] 中华人民共和国环境保护部.黄金行业氰渣污染控制技术规范:HJ 943—2018[S].北京:中国环境科学出版社,2018.

[3] 费运良,李哲浩,兰馨辉,等.氰渣回填无害化处理技术试验研究[J].黄金,2018,39(6):65-68.

[4] 兰馨辉,叶锦娟,高飞翔,等.某黄金生产企业氰渣回填利用试验研究[J].黄金,2019,40(7):71-74.

[5] 朱义年,张华,梁延鹏,等.砷酸钙化合物的溶解度及其稳定性随pH值的变化[J].环境科学学报,2005,12(12):1 652-1 660.

[6] KRAUSE E,聂国林.砷酸铁化合物的溶解度和稳定性[J].湿法冶金,1990,9(2):21-35,20.

Experimental research on pollution control technology

of arsenic-containing cyanide tailings backfilling and utilization

Ye Jinjuan,Cui Chonglong,Zhang Wei,Zhu Junzhang,Zhai Jubin,Li Jiawei

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:According to the pollution characteristics of arsenic-containing cyanide tailings in a gold production enterprise,a variety of detoxification treatment tests were carried out jointly,such as stirring washing method,ozone oxidation method,acidified arsenic dissolution method,arsenic solidification by iron salt,in order that the treatment of arsenic-containing cyanide tailings meets the requirements for backfilling and utilization according to the "Technical specification for pollution control of cyanide leaching residue in gold industry".The results show that the process for the pollution control technology of backfilling and utilizating arsenic-containing cyanide tailings is stirring washing+ozone oxidation+acidified arsenic dissolution+arsenic solidification by iron salt.The optimal parameters were as follows:after the original ore slurry was filtered by filtration,water was added to adjust the slurry concentration to 40 %,the dosage of ozone was 0.66 g/L,the pH value of acidified arsenic dissolution was 3,aeration amount was 0.1 m3/h the reaction time was 2 h,the ferrous sulfate heptahydrate for arsenic solidification by iron salt was 20.0 g/L,the reaction time was 1 h.The results can provide technical support for backfilling and utilizing arsenic-containing cyanide tailings in the gold production enterprise.

Keywords:arsenic-containing cyanide tailings;washing method;ozone oxidation method;arsenic solidification by iron salt;backfill and utilization