HTIG焊接技术在造船工程中的应用试验*

2022-05-21汪家政刘在良李川江

汪家政,刘在良,李川江

(1.舟山长宏国际船舶修造有限公司 设计部,浙江 舟山 316052;2.浙江国际海运职业技术学院船 海洋装备工程学院,浙江 舟山 316021)

0 引 言

在当前我国的造船工程焊接作业中,TIG焊在普通碳钢管路焊接的打底焊,不锈钢类管路、不锈钢类舾装件的焊接等方面有着广泛的应用。HTIG焊是一种新型高效、低成本的焊接方法,可以理解为传统氩弧焊的升级版,其中H代表High-Efficiency,是高效的意思。HTIG焊接是一种新型的锁孔深熔焊接工艺,它是利用较大直流电(>300 A)所产生的高能量电弧来实现深熔焊接,并且在 HTIG 焊接过程中还会产生类似穿孔型等离子焊所产生的小孔,可实现单面焊接双面成型[1-2]。HTIG焊通过大电流形成较大电弧压力与熔池液态金属的表面张力实现相对平衡,形成动态小孔实现深熔焊接,所以HTIG焊又称为KEY HOLE TIG[3]。HTIG焊接相对于普通TIG焊接,可以实现低碳钢最大厚度8 mm,不锈钢最大厚度12 mm对接不开坡口双面成型。

笔者针对HTIG焊接设备在船舶建造过程中的试验,重点通过对船舶管路焊接作业中技术测试,验证经HTIG焊机焊接的试样的机械性能,并委托持有ILAC-MRA及CNAS资质的第三方实验室进行NDT检查和机械性能检测。探索HTIG焊接技术在海洋工装备制造领域应用的有效应对方法。

1 HTIG焊接优势及对接组对的技术要求

1.1 HTIG焊接优势

表1 传统氩弧焊(TIG)和HTIG对比表

对于造船企业而言,HTIG焊接的最大优势可以归纳为如下三点。

(1)如图1和图2所示,相对于传统TIG焊接,HTIG焊接不用开坡口即可实现低碳钢最大厚度8 mm,不锈钢最大厚度12 mm对接焊的单面焊双面成型,这就意味着可以节省开坡口,打底焊,埋弧盖面等至少3道工序,大大提高了工效,降低了劳动成本。

(2)由于不用开坡口,大大减少了焊丝,焊剂的消耗量,这也大大降低了生产成本。特别对于不锈钢管路的焊接,节省的不锈钢焊丝成本非常可观。

(3)由于没有打底焊,熔深大,一次成型,HTIG焊接质量更可靠,缺陷发生率更低。拍片一次合格率可以达到98%以上,远高于传统焊接方法。

图1 普通TIG焊接技术示意图 图2 HTIG焊接技术示意图

1.2 HTIG焊接对于对接组对的技术要求

HTIG焊接对于工件在焊前的组对精度也有技术要求,具体为组对间隙0~1.5 mm,组对错边0~1.5 mm。如果工件在焊前的组对精度超标,必然影响焊缝的最终成型和焊接质量。其中焊缝错边量会显著增大静应力,使之接近材料的极限强度,并且局部应力放大会显著影响该区域的疲劳寿命,极大地增加了管路产品疲劳破坏的可能,需要在生产过程中严格关注和控制[5]。

2 HTIG焊的WPS测试

鉴于HTIG焊的诸多优点,舟山某船舶修造有限公司决定在其船舶修造的管路制作焊接作业中对此技术进行测试。并且,为了验证经HTIG焊机焊接的试样的机械性能,委托持有ILAC-MRA及CNAS资质的第三方实验室进行NDT 检查和机械性能检测。

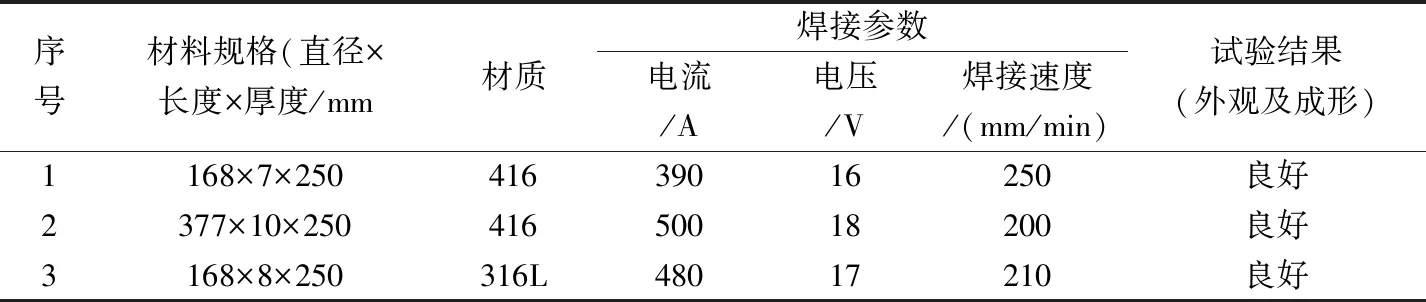

2.1 试焊及外观情况

试样定位焊由普通氩弧焊进行定位,焊缝间隙0~2 mm,部分存在错边0.5 mm左右。焊接试样的基本信息及外观成形结果如表2所列,焊缝内外成型如图3~6所示。

表2 焊接试样的基本信息及外观成形结果

图3 低碳钢管焊缝外部成形 图4 低碳钢管焊缝内部成形

图5 低碳钢管焊缝外部成形 图6 低碳钢管焊缝内部成形

2.2 NDT无损检测

此次试验是根据DNVGL规范要求,并按照NB/T47013.2-2015 RT检测标准进行,发现管子局部存在点状气孔和夹渣,后期焊接过程中需加以防范。但总体检测结果较好,质量符合2级片标准(1级最好,3级最差),属于合格范围。具体如表3所列。

丹七软胶囊脂溶性成分的GC-MS指纹图谱研究…………………………………………………… 庞 颖等(6):766

2.3 机械性能检测

机械性能各项参数符合规范要求,具体见表4的机械性能检测结果。

表3 NDT检测结果

表4 机械性能检测结果

3 问题及解决思路

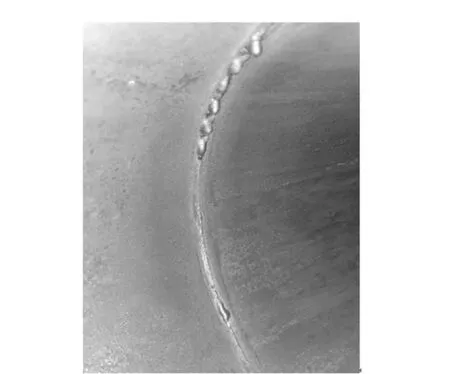

通过完整的焊接WPS试验后,该船舶修造有限公司开始在其修造船业务的管路制作中逐步试用此HTIG焊接设备,随着设备调试和试运行,通过试焊,发现局部存在背面成型不均匀、未熔透、烧穿、液态金属流挂、焊缝余高不足或余高过高的现象,如图7。

3.1 原因分析

(1)管件对接端口存在自然坡口的现象(等离子切割下料导致接缝端面平直度和垂直度不足);这种自然坡口的存在使得接缝间隙不均匀,局部超过2 mm。

(2)管子自身的圆度存在公差,导致接缝处出现错边。Φ480以上的大口径管路对接的最大错边可达2 mm。

(3)管件在转轮上的回转中心不固定,回转时出现管件轻微跳动。

(4)焊接参数设置不合理,焊接过程中临时调节焊接参数(电流、电压、焊接速度)导致背面成型不均匀。

(5)操作人员的技能和熟练程度也会导致背面成型问题。

图7 焊缝内部成形出现烧穿,金属流挂缺陷

3.2 解决思路

(1)管材下料采用锯床切割下料,提高管材下料精度,保证管口切割平直度和垂直度,确保焊接装配间隙均匀。

(2)明确管件拼装作业技术要求,严格控制管件拼装作业流程。

(3)后续焊接严格按照工艺要求进行,避免参数设置不合理导致焊缝成形问题的产生。

(4)为了更便于在施焊时找到管件的固定回转中心,考虑定购无坡口的非标特种弯头。

(5)在设备试用阶段,要求设备厂家协助培训相应数量的焊接操作人员。

(6)如果设备自身能实现对钨极与工件距离的自适应性调整,将对进一步改善焊缝成形有很大效果。

按照以上解决问题的思路,该船舶修造公司随即对管路零件组对前的准备工作进行整改,确保下料精度,保证组对的间隙和错边量在设备可接受的范围之内。同时加强了对管路制作和焊接作业人员的培训。通过以上整改措施的实施,后续的HTIG焊接焊缝成形更加稳定和美观。

3.3 焊接参数设置

对于不同管径、不同壁厚的管件在焊接电流、回转速度等参数设置上尚未形成匹配明确的默认值选项,这对于工人施焊操作增加了难度。要求此HTIG焊接设备的供应商开发针对不同管径和壁厚的焊接参数选型,在不同的默认焊接参数范围内,设备能实现自适应性的微调,以达到更佳的焊接效果。

4 结 语

HTIG焊接质量可靠,经济性可观,是一项新型的先进焊接方法,在船舶管路焊接方面有较好的应用空间。但是在焊接工件的组对精度上要求较高,需要针对性进行控制。同时HTIG焊接设备目前自动化程度和自适应能力还需要进一步提升,以适应大批量施焊作业过程中的简便操作需求。通过对船舶管路焊接作业中HTIG焊机焊接试样的机械性能,并委托第三方实验室进行NDT检查和机械性能检测,通过试用过程中暴露的问题给出有效的解决问题建议,对于探索HTIG焊接技术在海洋工装备制造领域应用具有一定的参考意义。