发动机排气歧管的稳态热流固耦合分析*

2022-05-21张德龙张晓刚

张 昊,张德龙,2,张晓刚,王 瑞,汪 昇

(1.甘肃机电职业技术学院,甘肃 天水 741001;2.天水协同科技创新研究院,甘肃 天水 741001)

0 引 言

汽车在高速运行时,混合油气在发动机缸体完成燃烧做功后,会在活塞的作用下,从排气门直接排入发动机排气歧管中,因此排气歧管会受到较大的热冲击而使温度急剧上升。同时,排气歧管的外侧与高速冷空气还在进行强制对流换热和辐射换热。由于排气歧管内外侧较大的温度梯度,使得排气歧管产生了极不均匀的热应力分布[1]。如果热应力和热载荷超过材料所能承受的极限,将会降低排气歧管的使用寿命,甚至出现破裂失效[2]。

由于高温废气在排气歧管中的运动过程复杂,排气歧管内外壁换热环境差异较大,难以直接通过实验法获得准确运行参数,为此笔者拟使用Ansys软件建立发动机排气歧管工作时的热、流、固耦合模型,并进行稳态过程求解,以获得排气歧管在工作过程中的热应力和和热变形参数,为排气歧管的优化设计提供参考和依据。

1 排气歧管的流动和换热数学模型

若采用有限体积法进行流道内流体介质的流动分析,可使用标准k-ε湍流模型、不可压缩流体的连续性方程、和动量守恒方程(Navier-Stokes方程)来求解流道内流体介质的流动状态。

(1)不可压缩流体的连续方程:

(1)

式中:ρ为密度;t为时间;υ为速度。

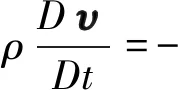

(2)动量守恒方程(N-S方程)为:

(2)

式中:υ为速度矢量;-∇p为压强梯度;η∇ν2为黏性力张量;ρW为质量力。

高温废气在排气歧管中运行,包含热热传导、热对流和热辐射三个过程,由于热辐射量非常小,本文忽略热辐射的影响,只考虑热对流和热传导的作用。

(3)能量守恒方程为:

(3)

式中:ρ为流体密度;u为速度矢量;F为质量力;τ为粘性力。

(4)流体和固体间的热对流方程为:

q=hf(TS-TC)

(4)

式中:hf为流换热系数;TS为固体表面温度;TG为流体温度。

(5)固体中的热传导方程为:

(5)

式中:∂u/∂t是空间一点上温度对时间的变化率;uxx、uyy、uzz是温度的二阶导数;k是材料的热扩散系数与热导率、比热容、密度相关。

2 耦合系统模型建立

发动机在工作时会排放的高温、高压的废气,高温废气形成的热流场除对排气歧管的冲击以外,还会引起显著的热膨胀、热应力。所以设计排气歧管时应该同时考虑废气的流场、温度场、应力场三者的共同作用。

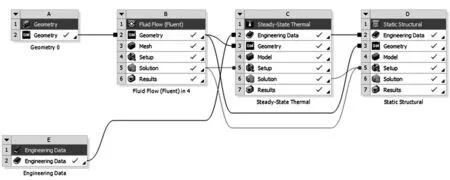

为此,文中使用“顺序耦合”方法构建如图1所示的三场耦合模型[3]。首先,通过对排气歧管内部的高温、高压废气的流动进行模拟,以获得流体域和固体域交界面的温度场和压力场数据;然后将流固交界面处的温度、排气歧管外壁面环节温度作为边界条件,求解排气歧管的体温度场;最后将流、固交界面处的压力场、排气歧管的体温度场作为边界条件,求解排气歧管的应力及变形[4]。

图1 流热固三场耦合模型

3 结果分析

3.1 排气歧管内的流场求解

假定高温废气在排气歧管中的运动为不可压缩粘性流体的定常流动,系统入口边界条件:质量流量0.2 kg/s[5],温度625 K,入口压力0.2 MPa;系统出口边界条件:温度300 K,压力0.14 MPa;系统壁面边界条件:设定流体域壁面与排气歧管内壁面为耦合面[6]。高温废气的物理特性如表1所列。四缸发动机1-4#缸的排气存在一个极小的重叠过程,被称为气门重叠角,在本文中不考虑气门重叠角的影响,认为排气过程是1-4#缸的独立排气过程。因此,在排气歧管的四个入口分别添加相同的入口边界条件,并进行排气过程的稳态求解[7]。

表1 高温废气物理特性

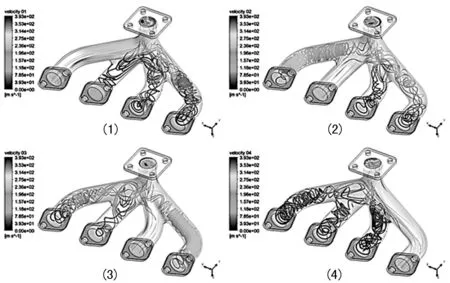

使用Anasys Fluent软件对排气歧管内高温废气的流动状态进行求解,求解时开启能量方程用以求解壁面处的对流换热情况,湍流模型采用Realizable k-ε模型和标准壁面函数,并选择Coupled算法进行伪瞬态计算。流体模型的计算最终将得到排气歧管内流场的速度分布、压力分布和温度分布[8]。如图2、3所示。

高温废气在歧管内流动时,由于排气入口选择不同,速度场分布差异较大。在入口管道内流动速度较高、流线稳定,并未出现湍流和回流现象,平均流速达到了424.4 m/s,与文献值相符合[9]。但在其余三个支管内均出现了较大的低速区域,且低速区域内存在大量的回流现象,尤其在四支管汇合处出现了明显的回流现象,使得废气的总速度降低。

图2 排气歧管内流场流线图

图3 排气歧管内壁面压力云图

观察排气歧管的内壁面压力场云图,可以发现高温废气流速高的支管内平均压力低,而低速支管及四管汇合都产生了明显高压区域[10],高压区平均压力达到了0.156 MPa高于入口压力0.14 MPa。结合速度云图和压力云图,2#、3#支管排气时由排气歧管结构造成的回流和高压区域影响最小,更有利于高温废气的排放。

3.2 排气歧管的温度场求解

排气歧管内壁面与流场直接接触产生热传导,外壁面与空气接触产生对流换热。汽车在高速运行时,排气歧管外壁面与空气的换热为强制对流换热,故选择初始边界条件为:强制对流换热系数为100 W/m2·K,环境温度300 K。同时,还需要将流场计算得到的排气歧管内壁面温度分布场导入,并作为热场计算的另一个热边界条件。使用Steady-State Thermal模块进行排气歧管的稳态温度场计算,最终可获得排气歧管上的体积温度场分布。

图4、5为四个支管独立排气时的内壁面温度场分布和排气歧管的体积温度场分布,温度主要在355~625 K之间。

图4 排气歧管内壁面温度云图

图5 排气歧管体积温度云图

排气支管弯道的外侧壁面温度较高,主要是因为废气在弯道外侧的速度较高,废气作为排气歧管的主要热源,流动速度越高、输入热量越多导致排气支管外侧温度越高,而在内侧的低压、低速区域废气热热交换效率低,导致排气歧管弯道内侧温度低。各支管独立排气时平均温度分别为535.7 K、548.7 K、546.77 K、533.74 K,2#、3#号支管独立排气时平均温度明显较高、高温区域面积更大,且主要集中于四支管交汇的位置,该位置大量的热量累积也更易引起热应力和热疲劳等现象。

3.3 排气歧管的应力场求解

车辆在快速运行时,发动机排气歧管会受到外部空气的强制对流引起的降温作用、内部高温废气热传递的加热作用,因而导致了内外壁的温度差,同时还由于个各排气支管的单独排气作用,使得各排气支管间也存在较大的温度梯度。在各温度梯度区间上,排气歧管的受热膨胀不同,导致了排气歧管受到了复杂的热应力作用。同时,排气歧管还受到高温废气的冲击作用,在内壁面上产生了不同壁面压力,该壁面压力与热应力相互叠加,构成了排气歧管复杂的体积应力场。

图6为排气歧管的应力云图,排气歧管的应力主要分布在(100~300)MPa范围区间,其中排气进出口位置、连接法兰位置、支管交汇位置处的应力水平较高,最大应力位置出现在法兰连接面及四支管交汇的位置处。图7为排气歧管热变形。

图6 排气歧管应力云图

图7 排气歧管热变形

由于法兰连接面为高温废气的出入口位置,平均温度最高,同时还要受到固定约束的阻抑,在热应力和机械应力的复合作用下产生了较大的应力[11]。四支管交汇的位置位置处也有较大应力集中,这是由于在各支管排放的高温、高速废气在此处汇合造成大量的热累积,同时由于结构在此处的突变,使得热膨胀不能均匀、充分地释放,导致热应力急剧增大[12]。此外,高温废气在排放过程对弯道外侧造成了剧烈冲击作用,也使得排气歧管弯道位置产生了一部分应力增加,只考虑内壁面的冲击压力时平均应力仅2.6 MPa左右。

表2 排气时各支管数据统计

四个排气支管支管独立排气时,各项参数数据体积如表2所列。可以看出变形的位置与应力分布位置基本一致,平均变形量约0.3 mm,最大变形量约1 mm。法兰连接处变形量为0 mm,四个支管的汇合处变形量最小,最大变形量出现在1#、4#排气支管的弯折处。由于法兰位置受到固定约束,四个排气支管的汇合处刚性得到提升,所以结构的热膨胀在受约束最少的1#、4#排气支管的弯折处得到释放,出现了最大变形区域。

由于排气歧管一般为铸铁材质,可能会因为过大的变形而导致脆断[13]。因此,可以在4个排气支管间增加连接结构或加强筋,除可以增加结构刚性减小热变形外,还可以增加强制对流换热效率,减少排气歧管上整体的热量累积,降低热应力和热变形提升排气歧管的使用寿命。

4 结 论

使用Ansys软件中的Fluent、Steady-State Thermal、Static Structural模块,利用顺序耦合方法,构建了排气歧管的流、热、固三场耦合系统,对排气歧管的稳态排气过程进行了分析,为排气歧管的优化设计提供了参考依据,结论如下。

(1)文中构建的流、热、固三场耦合系统,可以对排气歧管稳态排气过程的流场、温度场、应力场参数进行预测。

(2)通过耦合计算,可以发现排气歧管上温度分布为355~625 K,平均应力约为415 MPa;平均变形量约为0.35 mm,最大变形量为1.02 mm,各项指标均低于排气歧管的最大可承受值。

(3)在排气歧管各支管间增加连接结构或加强筋,能降低热应力和热变形,提升排气歧管的使用寿命。