汽车杯型倒挡垫圈烧结发泡问题探究*

2022-05-21林育阳押海龙仝晓楠宋晓波

高 源,林育阳,押海龙,仝晓楠,宋晓波

(1.陕西省机械研究院,陕西 咸阳 712000;2.西安建筑科技大学,陕西 西安 710055)

0 引 言

烧结工艺是粉末冶金技术与生产的一个重要环节,它是一种高温热处理,涉及材料种类、密度、烧结气氛、烧结温度等的选择和控制等多方面的知识,是一个非常复杂的过程。在烧结过程中粉末压坯发生许多重要的物理化学变化,这些变化无论是微观的还是宏观的,都在很大程度上决定着最终的产品质量[1-2]。如果烧结过程控制不当,往往会出现各种质量问题。如:硬度不足、表面氧化、欠烧、积碳、脱碳等。在生产中常采用连续式网带烧结炉进行烧结,一旦烧结工序产生不合格品,将会是批量的,对企业而言是损失极为惨重。汽车杯型倒挡垫圈是应用极为成熟的一类零件,无论是技术还是工艺都非常成熟。近期,针对在生产汽车杯型倒挡垫圈过程中出现的烧结后零件表面发泡的现象,笔者通过对生产工艺流程及参数进行分析、排查,得出产生这一现象的根本原因在于原材料中添加剂发生了变化。通过调整工艺,从根本上解决了零件烧结发泡问题。

1 发泡现象的产生

生产汽车杯型倒挡垫圈过程中出现的烧结后零件表面发泡如图1~3所示。因发生在零件表面且该表面不需进行后续加工,除外观不合格外,间接导致此类零件尺寸、形位公差不符合图纸要求,造成零件批量报废,给公司造成了相当大的损失。目前,急需查找产生这一不良现象的根本原因并寻求相应的解决方法,从而消除该不良现象,减少企业经济损失,指导生产正常有序进行。

在日常生产过程中,零件在烧结工序产生的常见质量缺陷包括硬度不够、翘曲变形、表面积碳、氧化、烧结不充分等[1-2]。产生这些质量缺陷的原因各不相同。每个质量缺陷都是由工艺过程中的某个或多个环节出现异常后产生的。要消除质量缺陷,就必须对工艺过程的各个环节进行分析判断,查找出根本原因,从而彻底消除质量缺陷。

2 原因分析

在粉末冶金工艺中,影响烧结体质量的因素有很多,主要涉及粉末、压坯和烧结条件三方面。针对此次质量缺陷,主要从粉末、压坯、烧结三个方面着手进行分析排查,即原材料是否符合要求、压坯是否具有缺陷,烧结过程是否出现了异常情况。由于粉末冶金工艺的原材料均为粉末形态,在初始原料检验过程中,能检测的项目非常有限,如:添加剂(成型剂、润滑剂),合金元素含量等的检测需要专业的检测设备[6]。中小型粉末冶金企业生产中很难实现在粉末态进行检测,一般需结合烧结态体的检测结果进行综合判断,因此,需将原材料和烧结过程进行综合分析。分析此次发泡现象的原因大致可分为两个方向:一是由压坯自身带有缺陷引起的;二是由于烧结不当引起的。下面将从这两个方面进行进一步的分析。

(1)压坯具有缺陷引起零件表面发泡

根据经验,一般情况下烧结体外观质量缺陷如与压坯有关,那么在压坯对应位置也会存在缺陷,比如异物夹杂、潜在裂纹等。压坯缺陷在烧结过程中经过孔隙的形成及组织的转变而非常明显。假设此次零件发泡现象与压坯有关,那么压坯在发泡对应位置处也应存在缺陷。随后对同批次压坯进行了排查,通过观察表面及进一步的检测分析,发现该批次压坯均符合工艺要求质量指标,并无缺陷。因此,可以排除发泡与毛坯缺陷有关的这一可能性。

(2)烧结不当引起的表面发泡

在该缺陷产生的第一时间就检查了设备运转情况,并核对参数设置。发现设备并无故障,且参数设置符合工艺要求,均按照生产标准在执行运转。由此,可以排除这一现象是由烧结条件(温度、气氛、冷却速度等)发生异常而引起的可能性。

结合以上两点分析,在压坯及烧结条件都正常的情况下,烧结体表面却出现了发泡,原因只能是原材料发生了变化。当原材料发生变化时,烧结工艺应随之调整,若仍沿用之前的烧结工艺必然会引起烧结质量缺陷,比如:硬度不足、欠烧、脱脂不完全等。对表面发泡的烧结体进行理化分析后发现,各金属元素含量及硬度指标均符合材料标准,并未发生变化。另外,粉末冶金烧结低温区是脱脂预烧区,粉末中的添加剂(成型剂、润滑剂)若脱脂不完全往往会形成起泡现象[2-3]。综上判断,此次零件表面发泡应是由于原材料中的添加剂发生了变化,从而导致添加剂在原烧结工艺下未能进行充分挥发和脱脂,从而产生了发泡。

3 试验验证

3.1 验证试验方案

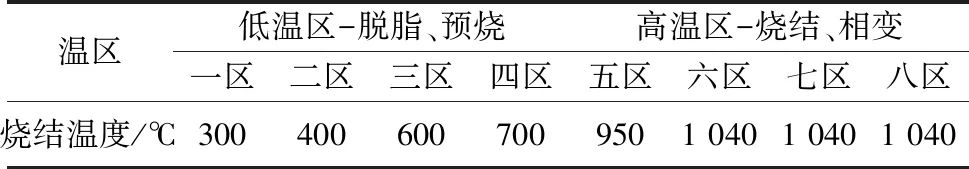

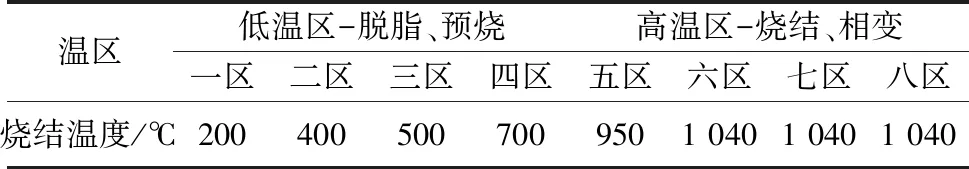

通过上述分析,对发泡的原因已有了初步的判断。需通过试验验证分析的准确性。起泡原因是添加剂未完全挥发,因此只需对低温区工艺进行调整。压坯在低温区目的是添加剂的烧除和氧化膜的还原,不同添加剂具有不同的挥发温度,常用的添加剂的挥发温度一般在300~500 ℃[4-5],目前生产使用的挥发温度在500 ℃。因此设计了三组试验方案分别见表1~3所列。

表2 试验方案2

表3 试验方案3

3.2 试验结果

(1)按照方案1进行烧结,零件表面发泡现象仍普遍存在于零件中,但发泡范围明显减小,发泡程度明显减轻,金属元素含量及硬度指标均符合材料标准。

(2)按照方案2进行烧结后,部分零件表面发泡基本消失,但仍有一部分零件(横截面积较大)还存在轻微的发泡,金属元素含量及硬度指标均符合材料标准。

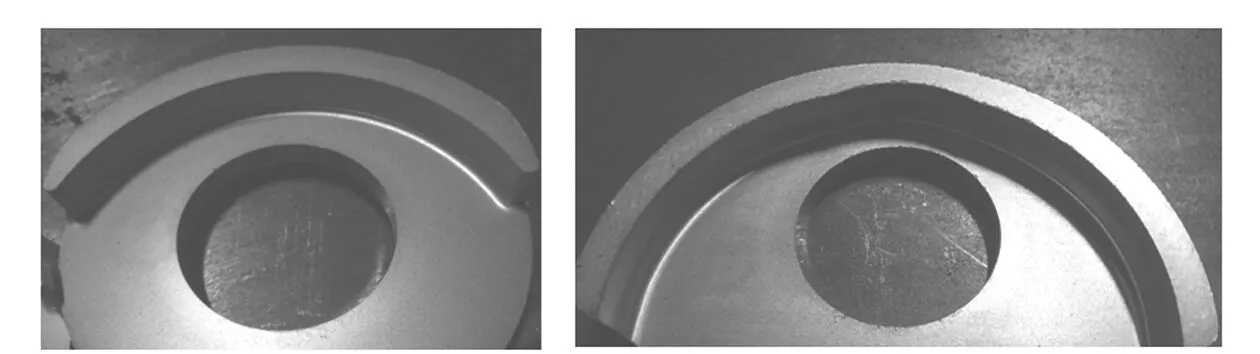

(3)按照方案3进行烧结后,绝大部分零件表面光洁无缺陷,未产生发泡,如图4所示,仅个别零件有轻微起泡现象,需仔细观察可见,金属元素含量及硬度指标均符合材料标准。

图4 烧结无发泡零件

(4)对比3组试验结果可知,此批次压坯在烧结过程中,低温区烧结温度越低,零件表面发泡程度及范围越小,即坯料中的添加剂挥发脱脂进行的越完全。方案3为本批次原材料添加剂挥发脱脂效果最佳的烧结方案。

4 结 语

试验结果表明此次产生烧结发泡现象的根本原因在于原材料的添加剂发生了变化。其挥发温度远远低于原添加剂挥发温度,在原烧结低温区不能进行完全挥发脱脂,坯料内部和表面均有残留,从而在烧结体表面产生了发泡等缺陷。烧结工艺按照方案3的参数执行,其余保持不变,可使此批次压坯在低温度完全脱脂,彻底消除此次发泡现象。文中通过对发泡问题的探究,为同行业在生产中解决类似问题提供了借鉴。使企业更加深刻认识到原材料质量稳定的重要性,促使企业加强过程控制,严格控制生产的每个环节是保证产品质量的前提。