碳纤维复合材料气瓶声发射监测试验研究

2022-05-21程经纬江慧丰陶元宏

程 伟,王 哲,程经纬,江慧丰,陶元宏,陈 炜

(1.合肥通用机械研究院有限公司,合肥 230031;2.合肥通用机械研究院特种设备检验站有限公司,合肥 230031)

0 引言

复合材料高压气瓶是在金属或非金属材料内胆上环缠绕或全缠绕纤维材料制作而成,广泛应用于航空航天、氢能储运、石油化工等领域。纤维缠绕层是复合材料气瓶强度承载介质压力的主要载体,一般可承担75%~95%的载荷,常用纤维包括碳纤维、玻璃纤维和芳纶纤维。碳纤维具有优异的力学性能、润滑性和耐腐蚀性,以及良好的抗疲劳等特性[1-4],使得碳纤维复合材料气瓶具有质量轻、韧性强、耐疲劳性好等优点,在气体高压储运领域(如车载高压储氢气瓶、大容量储氢管束等)具有广阔的应用前景[5-7]。

复合材料气瓶服役过程中面临高压、高低温、意外冲击损伤、反复充放载荷的长期复杂影响,造成复合材料结构刚度衰减、内胆疲劳损伤等状况,在循环载荷下易发生材料屈服而萌生裂纹,进一步扩展会导致泄漏等严重后果[8-9]。因此,如何在线监测影响气瓶性能的缺陷,特别是裂纹等危险性高的活性缺陷,并及时响应预警,成为保障复合材料气瓶安全运行的关键措施。

在受载条件下,材料中局部域源快速释放能量产生瞬态弹性波的现象称为声发射(Acoustic Emission,简称AE),通过传感器采集声发射信号进而推断声发射源的技术称为声发射技术[10]。磁粉、超声等常规无损检测技术可以用于检测材料表面或埋藏缺陷,但无法检测出气瓶内部尚处于萌生和扩展阶段的缺陷,而声发射技术特别适用于探测材料在受载条件下内部出现裂纹的萌生和扩展,可用于复合材料气瓶的活性缺陷检测[11-12]。已有关于复合材料气瓶声发射研究中,探索了气瓶损伤定位,利用费利西蒂比等评价气瓶工艺质量和损伤程度[13-16],但没有探究在线监测过程中判断气瓶出现疲劳开裂、泄漏等损伤的特征安全参量,为此有必要开展碳纤维复合材料气瓶的声发射监测试验研究,探明气瓶在运行和失效过程的声发射信号特征,为建立气瓶损伤特征安全参量甄别、安全状况诊断评估方法提供依据。

1 声发射监测试验

1.1 试验原理

碳纤维复合材料气瓶在长周期运行过程中可能会发生机械疲劳、纤维断裂、层间开裂等损伤,损伤产生的同时伴随着应力波的释放,不同的损伤会产生不同特征的应力波。从声发射源发射的应力波最终会传播到达材料的表面而引起表面位移,传感器将材料的机械振动转换为电信号,然后再被放大、处理和记录,并用于对声发射源信号进行分析。复合材料气瓶在运行过程产生的声发射信号,可以用于判断复合材料气瓶活性缺陷的存在与类型,进而对复合材料气瓶安全状况进行评估。声发射信号的特征参量主要包括撞击、计数、事件、能量门槛等,如图1所示。

图1 声发射信号特征参量示意Fig.1 Schematic diagram of characteristic parameters ofacoustic emission signals

1.2 试验对象

以铝合金内胆复合材料气瓶作为试验对象,气瓶制造标准为GB/T 28053—2011《呼吸器用复合气瓶》,其中:内胆厚度2.0 mm,碳纤维复合材料层厚度5.0 mm,能够满足声发射探头与气瓶外表面实现良好的耦合;爆破压力119 MPa。容积和公称长度适中,适宜进行循环压力测试。试验现场照片如图2所示,气瓶相关参数见表1。

图2 试验现场Fig.2 Testing site

表1 气瓶基本参数Tab.1 Basic parameters of the cylinder

1.3 试验方法

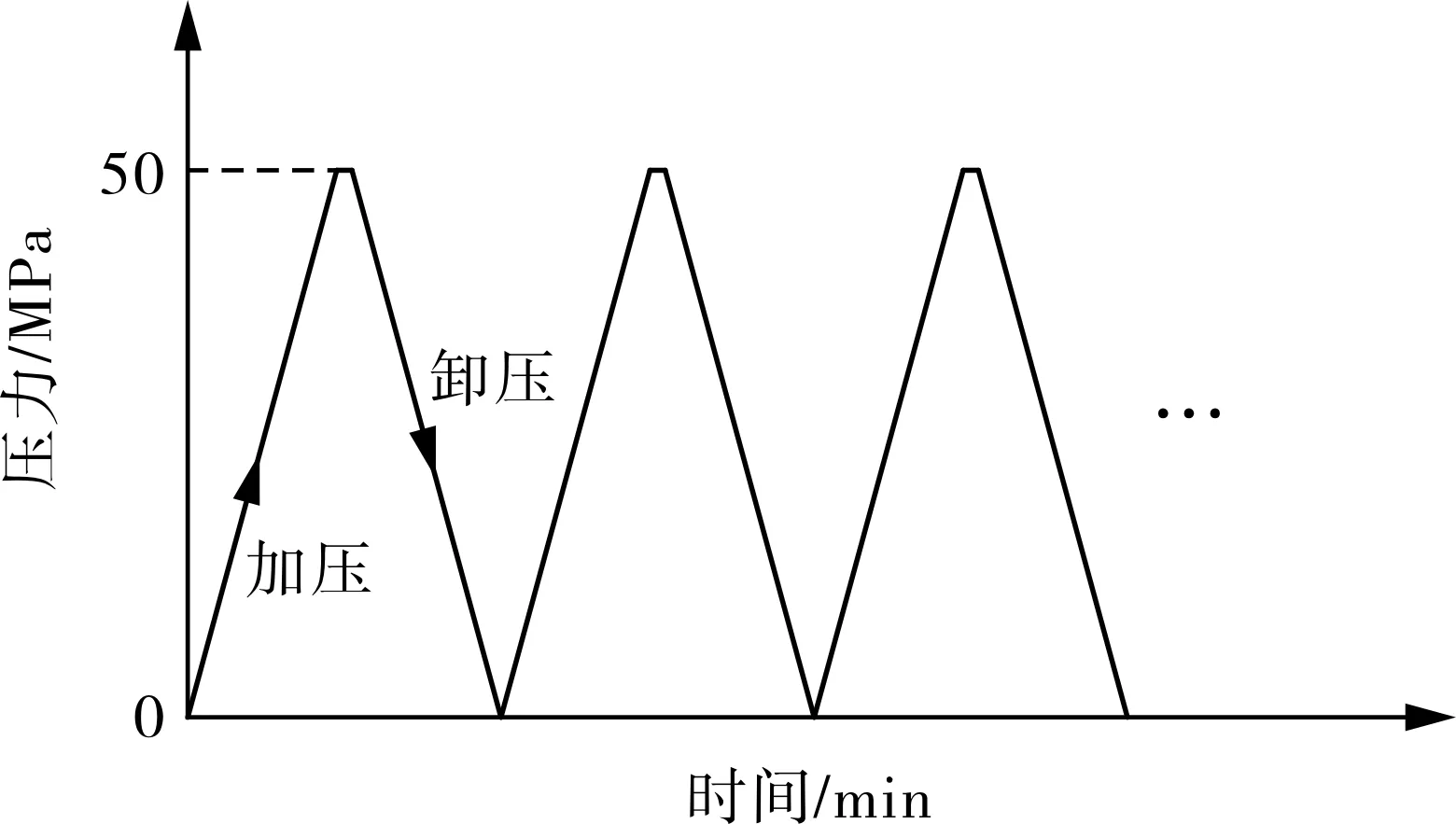

1.3.1 水压循环疲劳试验

对气瓶A进行水压循环加压和卸压(见图3),最高压力设置为气瓶的设计耐压试验压力,即50 MPa,升压速度控制在6~7 MPa/min,直至气瓶出现泄漏时结束试验,判断气瓶在水压循环疲劳试验时出现损伤的循环次数范围。对气瓶B进行水压循环加压和卸压,最高压力设置为50 MPa,升压速度控制在6~7 MPa/min,参考气瓶A出现损伤的循环次数范围,在气瓶出现泄漏前停止试验。

图3 气瓶水压循环疲劳试验过程Fig.3 Hydraulic cyclic fatigue test process of gas cylinder

1.3.2 水压升压保压试验

在气瓶B进行水压循环疲劳试验后,继而对气瓶B进行水压升压保压试验。如图4所示,采用缓慢加压方式,将水压从0 MPa加至50 MPa,升压速度5 MPa/min;然后进行50 MPa的保压试验,直至气瓶破裂泄漏。通过声发射检测仪监测复合材料气瓶在升压保压中发射的信号,以模拟实际服役工况中在线监测过程,进而判断复合材料气瓶在破裂泄漏前、破裂泄漏时、破裂泄漏后的声发射信号特征。复合材料气瓶破裂泄漏后,对其外表面进行渗透检测,并对内胆进行目视检查和相控阵检测,以验证声发射检测结果。

图4 气瓶水压升压保压试验过程Fig.4 Pressure boosting and holding test process ofgas cylinder

1.4 声发射监测试验过程

依据GB/T 18182—2012《金属压力容器声发射检测及结果评价方法》,开展复合材料气瓶的声发射检测。

1.4.1 参数设置

采用美国PAC公司声发射检测仪(Mirco-Ⅱ Express)对复合材料气瓶升压保压试验过程进行声发射监测,主要参数设置如表2所示。

表2 声发射检测主要参数设置Tab.2 Parameters setting for acoustic emission inspection

1.4.2 探头布置

依据文献[8],碳纤维复合材料板材层间开裂、界面脱粘及纤维断裂等产生的声发射信号频率范围为30~500 kHz,针对复合材料气瓶,选择DT15I-AST型声发射探头,中心频率为151 kHz。在瓶体沿试样中心面布置4个声发射探头,气瓶端面过渡处周向均布2个且两端探头相位差90°,采用柱面定位方式确定缺陷位置,探头位置呈等腰三角形,如图5所示。

图5 声发射探头布置示意

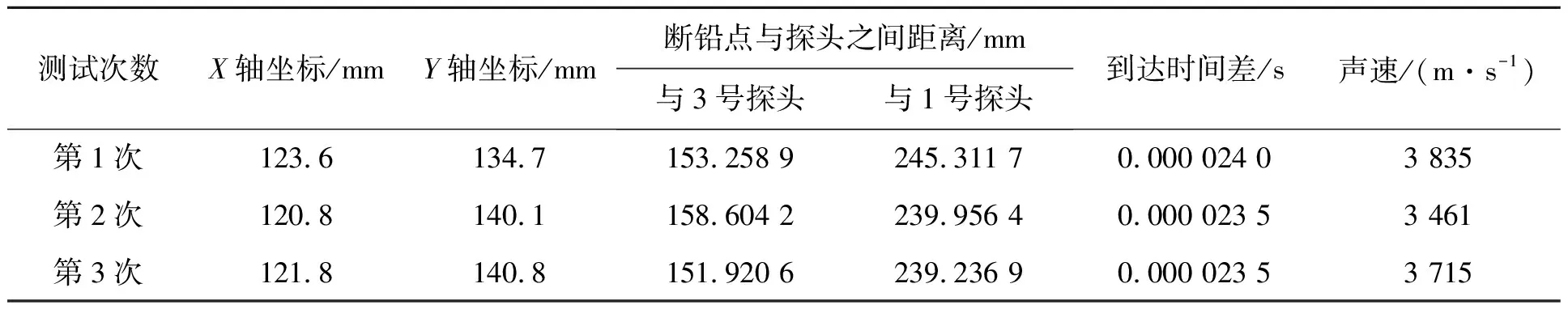

1.4.3 声速测量与修正

在气瓶高度方向中间位置选择某一点,进行3次断铅(铅芯直径0.5 mm,规格HB)并采集信号,根据模拟信号在不同探头之间的距离和时间差,计算复合材料气瓶用实际声速,经计算:复合材料气瓶平均声速为3 670 m/s,与初始设置4 000 m/s比较接近,详细数据见表3。后续声发射监测声速设置为3 670 m/s。

表3 声速测量数据Tab.3 Measurement data of acoustic speeds

2 试验结果分析

2.1 水压循环疲劳试验结果

气瓶A水压循环疲劳泄漏过程示意如图6所示。

图6 气瓶A水压循环疲劳泄漏过程示意Fig.6 Schematic diagram of hydraulic cyclic fatigueleakage process of cylinder A

经过2 882次水压循环后,气瓶A出现泄漏,压力降为0 MPa,如图6所示。据此判断,对于该型复合材料气瓶,采用50 MPa水压循环疲劳测试时,出现泄漏的循环次数约为2 800次。因此,为探索气瓶出现损伤至泄漏过程中的声发射信号特征,首先使气瓶B在0~50 MPa压力区间内循环2 000次,之后使之保持50 MPa压力,采集声发射信号,这样可以获取更准确的气瓶损伤信号特征。

2.2 水压升压保压试验结果

2.2.1 特征参量分析

(1)撞击数、计数、能量。

复合材料气瓶水压升压保压试验历程分为3个阶段:升压阶段(0~600 s)、保压-泄漏阶段(600~33 000 s)、泄漏后阶段(33 000~66 000 s)。其中,保压-泄漏阶段是气瓶在保压过程中因承受压力导致损伤产生泄漏的阶段,泄漏后阶段是气瓶因泄漏造成压力泄放的阶段。复合材料气瓶在水压升压保压试验过程中撞击数、计数、能量随时间的变化曲线见图7。

图7 不同特征参量随时间变化曲线

①升压阶段(0~600 s)是气瓶逐步承载更大压力并产生应力集中的阶段,在这个阶段,气瓶会产生大量声发射信号,单位时间内撞击数可达3 300个、计数可达65 000个、能量可达16 600。

②保压-泄漏阶段(600~33 000 s)是气瓶承受压力并逐步释放应力的阶段,会产生声发射信号。由图7可以看出,这个阶段主要分为平稳期和应力释放期:4 500~6 000 s,7 000~8 500 s,31 000~33 000 s为3个应力释放期,而600~4 500 s,6 000~7 000 s,8 500~31 000 s则为平稳期。平稳期的声发射撞击数、计数、能量相对较低,如6 000~7 000 s单位时间内的撞击数最高140个、计数最高950个、能量最高110。应力释放期的声发射撞击数、计数、能量相对平稳期明显增加,如第一个应力释放期4 500~6 000 s,单位时间内撞击数最高可达1 680个、计数最高可达10 800个、能量最高可达1 260;第二个应力释放期7 000~8 500 s,单位时间内撞击数最高可达480个、计数最高可达5 000个、能量最高可达1 050;第三个应力释放期31 000~33 000 s,单位时间内撞击数最高可达195个、计数最高可达1 050个、能量最高可达130。可以看出,随着时间的延长,应力释放期单位时间内的撞击数、计数和能量都逐渐降低。

③泄漏后阶段(33 000~66 000 s)是气瓶压力释放完毕、介质持续外泄的阶段。此阶段单位时间内撞击数最高21个、计数最高70个、能量最高52。

为了更好地判断复合材料气瓶在水压升压保压试验中保压-泄漏阶段的声发射信号特征,选取保压-泄漏阶段不同时期的声发射信号,绘制撞击数、计数、能量随时间的变化曲线,如图8所示。可以看出,复合材料气瓶在保压阶段会经历阶梯性的应力释放、直至发生泄漏。在应力释放期,复合材料气瓶会在短时间内产生大量撞击,恢复到平稳期后撞击会迅速减少,直至发生下一次应力释放。

图8 不同特征参量在不同阶段的特征曲线

(2)事件数。

产生声发射的一次材料局部变化称之为一个声发射事件,事件主要用于评价信号源的活动性和定位。复合材料气瓶在水压升压保压试验过程,共计产生234个事件,其幅值分布见图9,统计结果见表4。

图9 事件幅值-时间分布Fig.9 Event amplitude-time distribution

表4 各阶段事件数分布Tab.4 Distribution of events in each stage

分析可知:①升压阶段产生的总事件数和单位时间内产生的事件数均远大于保压-泄漏阶段、泄漏后阶段;②保压-泄漏阶段,第一、第二应力释放期单位时间内的事件数要明显大于第三应力释放期和平稳期,在第三应力释放阶段,铝内胆发生疲劳裂纹扩展,进而产生泄漏,而复合材料层难以对泄漏液体保持密封,因此复合材料层也出现开裂和泄漏;③升压阶段事件平均幅值和升压后平稳期事件平均幅值相近,且略大于应力释放期和泄漏后阶段。

2.2.2 定位分析

将复合材料气瓶声发射监测升压阶段的定位图(见图10(a))与保压-泄漏阶段的定位图(见图10(b))进行比较,可以发现:应力集中产生事件的位置与应力释放产生事件的位置基本一致,均主要分布在复合材料气瓶下封头和筒体连接处,且具有对称分布的特征。JIANG等[17]开展的碳纤维复合材料气瓶的应力分析结果表明,气瓶封头与筒体连接处应力最大,与声发射监测应力集中位置基本一致。平稳期也会在应力集中位置产生声发射事件(见图10(c)),说明平稳期也会缓慢地发生应力释放。

图10 不同阶段声发射定位图

2.2.3 保压-泄漏阶段重点分析

复合材料气瓶在保压-泄漏阶段产生的声发射信号是复合材料气瓶安全状态监测的重要数据,因此需要重点分析。撞击、计数、能量均是声发射检测最重要的特征参数,由图11可以看出,复合材料气瓶在保压-泄漏阶段会产生阶梯性的应力释放,直至发生泄漏;在应力释放期,单位时间内的撞击数会瞬间升高,然后下降。

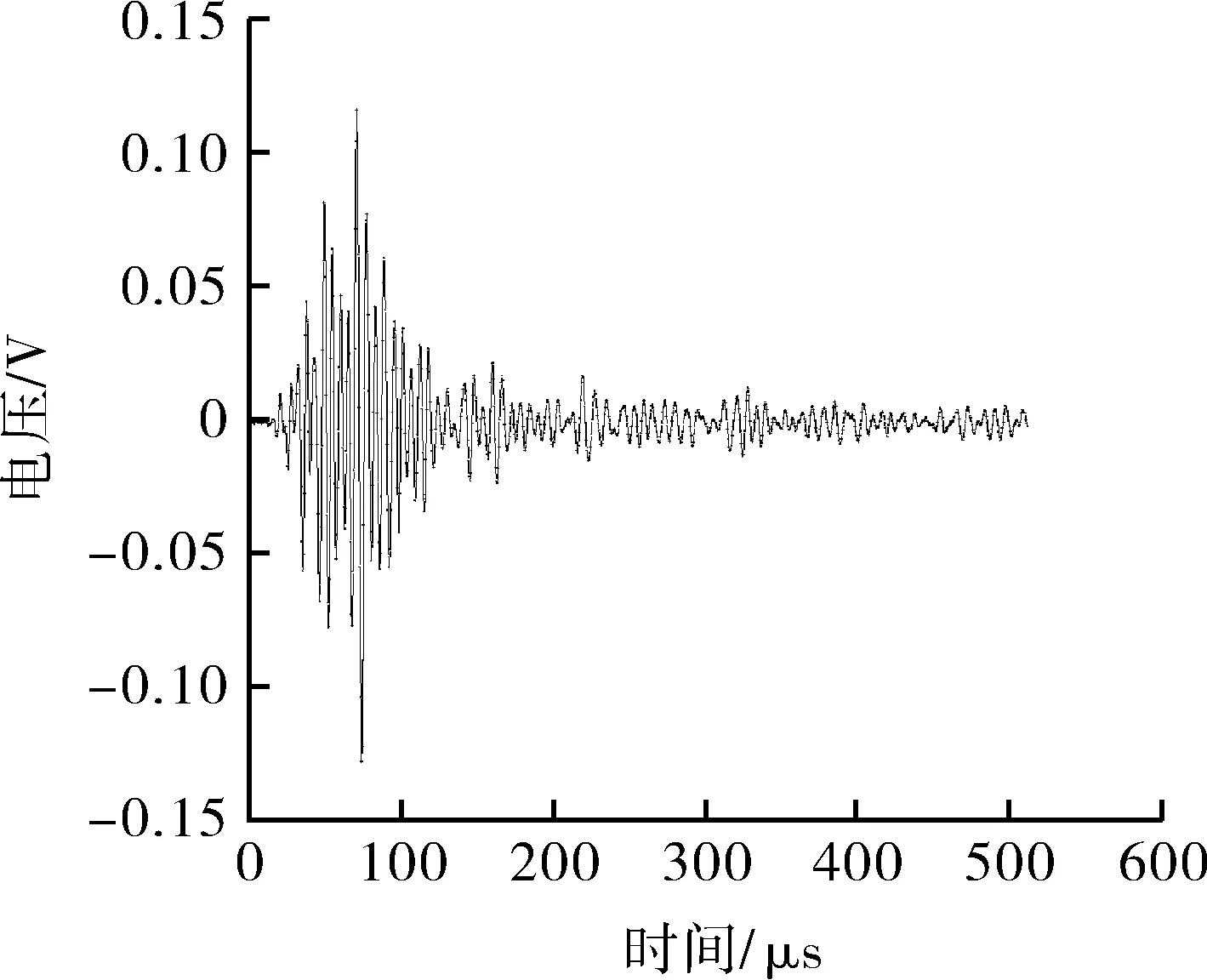

2.2.4 波形分析

与特征参量分析一样,波形分析是声发射检测信号分析最常见方法之一。为了进一步确认复合材料气瓶在保压-泄漏阶段的声发射检测信号特征,对复合材料气瓶在保压-泄漏阶段的波形进行分析。选择应力释放期和平稳期波形进行对比,可以发现:(1)复合材料气瓶的损伤过程会释放应力波,波形为射频状,如图12(a)(d)所示;(2)不论是平稳期还是应力释放期,均会释放射频状应力波,不同之处在于应力释放期为损伤扩张阶段,释放射频状应力波的频率更高,而平稳期损伤暂停或延缓扩张,释放射频状应力波的频率相对较低。

(a)平稳期(4 197 s)

(b)第一应力释放期(5 100 s)

(c)平稳期(17 960 s)

(d)第三应力释放期(23 342 s)图12 不同时期声发射监测信号波形Fig.12 Acoustic emission monitoring signalwaveforms of different periods

2.3 渗透检测

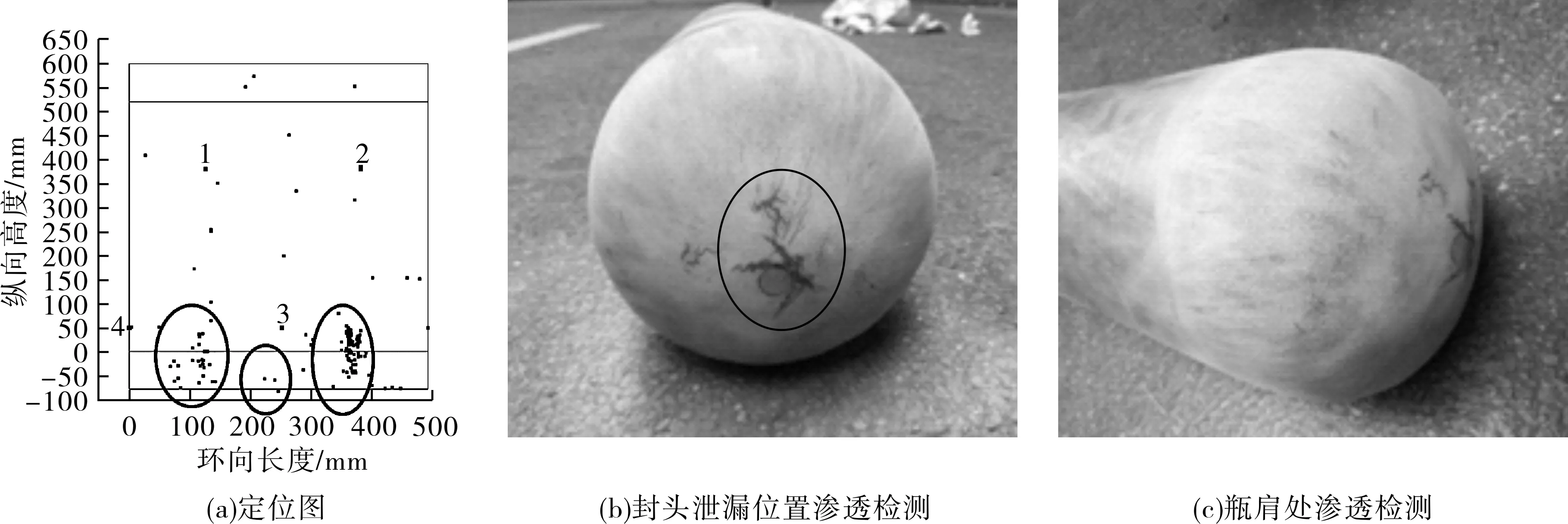

为了确定复合材料气瓶的泄漏位置、识别复合材料气瓶易损伤位置,将水压循环疲劳泄漏后的复合材料气瓶B进行表面渗透检测(如图13(b)(c)所示),并与声发射在线检测定位图(如图13(a)所示)进行对比分析,可以看出:

(1)定位图显示复合材料气瓶容易发生应力集中的位置位于复合材料气瓶底部封头,以及底部封头和筒体的连接处,这些位置声发射检测撞击数较大,事件数多,是复合材料气瓶容易发生损伤的位置;

(2)渗透检测结果显示复合材料气瓶底部封头出现连续放射状裂纹,定位图上此位置可见明显声发射信号,如图13(a)中第2个圆圈(自左至右)所示,可见复合材料气瓶底部封头中心位置是最先发生泄漏的位置;

(3)瓶肩处虽然经渗透检测并未发现裂纹,但复合材料气瓶在此处产生了较多声发射信号,说明复合材料层内部已出现层间开裂等损伤。

2.4 内胆复验检测

为了进一步验证内胆疲劳损伤位置,将疲劳循环泄漏后的气瓶沿靠近封头处进行切割分离,如图14(a)所示。观察气瓶封头,可看到明显的自然微裂纹,位于内胆变径处,如图14(b)所示。这说明在水压循环疲劳测试中,铝内胆首先出现疲劳微裂纹,在高压下裂纹扩展形成开口裂纹,发生泄漏,且裂纹位置与外部复合材料层一致。

图13 复合材料气瓶B声发射监测定位图与渗透检测对比

(a)气瓶封头切割分离

(b)气瓶内胆微裂纹图14 复合材料气瓶B铝合金内胆微裂纹缺陷Fig.14 Microcrack in aluminum alloy liner ofgas cylinder B

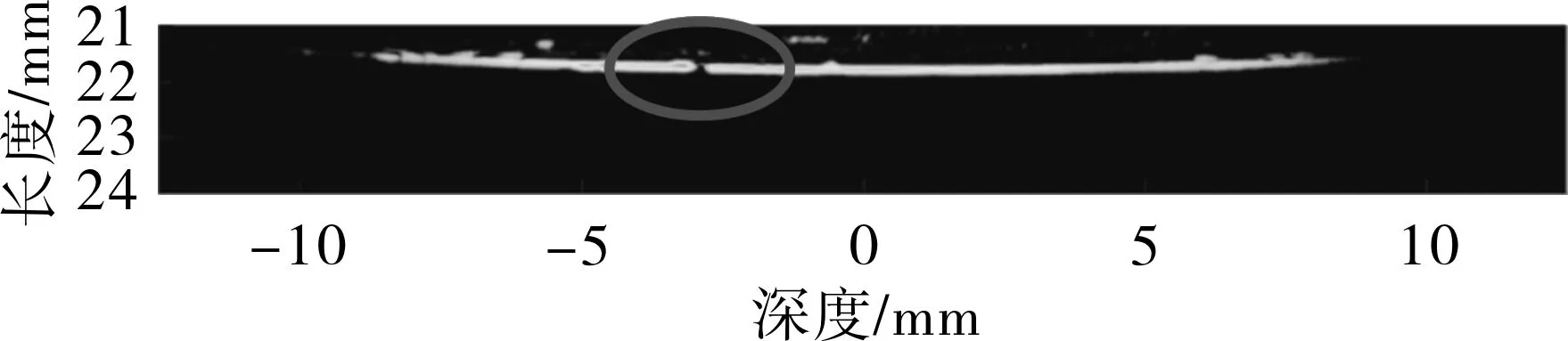

为进一步分析内胆微裂纹的特征,采用超声相控阵系统(PeakNDT公司,64/128通道)和超声相控阵探头(Imasonic公司,64阵元,标称中心频率2.25 MHz/15 MHz)对图14(b)中气瓶内胆微裂纹进行成像与评价,其主要步骤如下:将探头与气瓶浸水进行耦合,顺序激发64阵元,进行全矩阵数据采集,再通过全聚焦算法,对气瓶内胆实现高分辨率成像。2.25 MHz探头和15 MHz探头的成像结果(见图15)均包含位于气瓶内胆的非连续性特征,表明了内胆存在明显的贯穿型裂纹。

(a)2.25 MHz探头成像结果

(b)15 MHz探头成像结果图15 复合材料气瓶B铝合金内胆微裂纹相控阵成像检测结果Fig.15 Phased array imaging detection results of microcracksin aluminum alloy liner of gas cylinder B

3 结论

(1)碳纤维复合材料气瓶在循环载荷作用后经声发射在线监测,复合材料层内部在多个应力释放期出现层间开裂等损伤,气瓶底部封头泄漏最严重,这与声发射监测信号定位一致。因此,声发射监测能够准确识别气瓶出现疲劳开裂、泄漏。

(2)在保压过程中,复合材料气瓶会发生阶梯性的应力释放,单位时间内产生的声发射信号撞击数、计数、能量均会随着保压时间的延长而出现阶梯性降低,直至泄漏时出现瞬时升高。声发射信号定位位置与气瓶应力集中位置一致。因此,可采用声发射撞击数、计数、能量、定位信息作为复合材料气瓶损伤出现时间和位置的判据。

(3)采用渗透检测、目视检查及相控阵超声检测方法,验证了声发射监测中气瓶损伤位置,进一步说明了声发射监测判据的准确性。