基于Abaqus的焦炭塔裙座柔性槽疲劳分析

2022-05-21徐晓东陈照和杨俊威徐永生

徐晓东,孙 亮,陈照和,刘 鑫,杨俊威,徐永生

(中国特种设备检测研究院,北京 100029)

0 引言

焦炭塔是延迟焦化工艺的的核心设备,其操作条件苛刻[1],温度高且变化范围大而急剧,长期承受交变热应力,使焦炭塔普遍出现了不同程度的裂纹缺陷[2],其中最为严重的是裙座角焊缝裂纹[3]。在裙座上设置柔性槽能降低裙座刚度的影响,缓解裙座角焊缝开裂。但在实际运行中,柔性槽处会因应力集中而出现裂纹,一旦失效后果严重,将造成巨大的生命财产和经济损失。因此,为了防止发生事故对焦炭塔裙座柔性槽进行疲劳分析是十分必要的。

随着计算仿真技术的迅速发展,在焦炭塔和柔性槽研究方面,陈孙艺等[4]对焦炭塔的二维瞬态温度场及相应的应力应变场进行了有限元计算分析。李洋等[5]采用热结构间接耦合方法对柔性槽进行瞬态应力仿真。俞立波[6]对柔性槽关键时刻的应力进行了静态热结构耦合仿真。目前在柔性槽的研究上主要还是对其进行应力分析,很少涉及疲劳分析。

本文对焦炭塔进行瞬态热应力分析获得柔性槽上方位置的应力随时间曲线,并在此基础上对其进行热机械疲劳裂纹萌生寿命评估。该分析方法和结果可为焦炭塔的设计尤其是裙座柔性槽的设计提供参考依据和理论支撑,降低研发成本。同时,本文分析方法和结果与焦炭塔检测结合,为预测和控制焦炭塔寿命提供参考,保证其安全平稳运行,最大程度地发挥焦炭塔的使用价值,从而提高经济效益[7-10]。

1 问题描述

本文的目的是评估某石化分公司的一台焦炭塔的裙座柔性槽在某一代表性周期瞬态热条件下的特性并预测其在该周期热载荷下的疲劳寿命。

焦炭塔环向1/130模型如图1所示,其内径为9 800 mm,平均壁厚不包括覆层为56 mm,覆层3 mm,裙座上有130个环向均布的柔性槽。裙座通过环向角焊缝与焦炭塔连接。由于焦炭塔内部介质变化复杂,温度变化不易测量,采用焦炭塔裙座环焊缝上方测量的某一周期随时间变化的温度作为有限元热应力分析的边界条件或“热源”,是对真实热源的一种近似模拟。

直边段上部裙座和焦炭塔通过焊接连接,下部裙座和焦炭塔紧密贴合但不连接。在直边下部以及折边段附近,裙座和焦炭塔会随温度的变化周期的分开与闭合,当闭合时传热效率更高。生焦过程,高温使焦炭塔向外推裙座,二者贴合;冷焦过程,低温使焦炭塔拉回裙座,二者分开。实际上,在冷焦过程中,由于硬焦的存在,一定程度上会阻止焦炭塔拉回裙座,使二者分开。本文未考虑硬焦的影响,仿真的焦炭塔和裙座的分开距离较实际情况偏大。

图1 焦炭塔环向1/130模型示意Fig.1 The schematic diagram of the circumferential1/130 model of coke drum

2 有限元模型的建立

2.1 综述

由于柔性槽在裙座上是环向周期对称分布,无法采用轴对称模型,因此采用三维模型进行有限元分析。该模型细节如下:(1)裙座与焦炭塔之间通过接触传递载荷;(2)热箱区内发生辐射传热;(3)裙座与焦炭塔之间发生接触传热;(4)外表面采用对流传热,考虑环境温度和保温影响;(5)裙座支撑在一个混凝土台上,便于基础吸热;(6)采用线性弹性材料,其特性随温度变化;(7)考虑填料卸料过程的静水压变化和内压。

2.2 单位制与物理常数

有限元分析需要统一单位制,本文采用的单位制为:毫米(mm)-吨(t)-牛顿(N)-秒(s)-摄氏度(℃)。

由于需要考虑热辐射传热,因此设置绝对温度为-273.15 ℃和斯蒂芬-玻尔兹曼常数为5.669×10-11mW·mm-2·K-4。设置的方法是在Abaqus软件左边目录树中选中模型名称,然后在右键菜单选中Edit Attribute,编辑弹出的对话框。

2.3 几何模型简化

由于采用瞬态热应力分析,如果计算模型规模太大会导致计算无法进行或者计算时间很长,因此需要对几何模型进行一定的简化以降低计算规模。由于本文关注点是焦炭塔裙座柔性槽附近,所以轴向取距离裙座底端9 m以下模型。由于130个柔性槽沿环向周期对称分布,环向取1/130 模型,加载边界约束条件时采用柱坐标系,约束模型两侧面的切向位移。

由于直边段上部裙座和焦炭塔连接,下部二者贴合但不连接,这在建模上有一定的困难。文中采用在整体模型上去除材料的方法实现,去除材料时采用三角形截面旋转切除的方法,三角形截面的两个顶点位于直边段下部上端点处和直边段的延长线上某点,以保证新的模型不会在直边段下部上端点处产生极小边,影响网格划分。第三顶点位于裙座材料内,第三顶点到底边的高度,尽可能小,本文取小于0.01 mm,这样可以近似模拟贴合但不连接的效果。简化后的模型见图1。

2.4 材料

如图1所示,裙座下面的基础平台采用混凝土材料,裙座下部材料为SA-516-GR70,其余部分材料为SA-387-Grade12-Class2。金属材料参数可以通过查询ASME锅炉及压力容器规范Ⅱ D篇获得。

2.5 分析步设置

分析步类型选择结构热耦合分析[11-13]。

初始步:设置接触热传导模拟裙座和焦炭塔之间的接触传热,设置接触热辐射模拟热箱区内的辐射,模型初始温度为0 ℃,本文模型初始温度取为0 ℃,而不是常用环境温度(25 ℃左右),目的是使计算结果更加保守。

分析步1:施加膜系数进行稳态求解,模拟焦炭塔外表面的对流换热。

分析步2:设置焦炭塔内表面温度为63.3 ℃,进行稳态求解,模拟预热效果。

分析步3:在焦炭塔内表面施加随物料变化的静液压,随时间变化的内压和温度,进行瞬态求解。

分析步3瞬态求解增量步的设置,类型选择自动,增量步幅度由Abaqus求解器决定,以确保力学平衡和热平衡。增量步幅度初始值取2 s,最大值取1 800 s(即0.5 h),最小值取1×10-5s,每个增量步允许最大温度变化为10 ℃。

2.6 载荷和边界条件

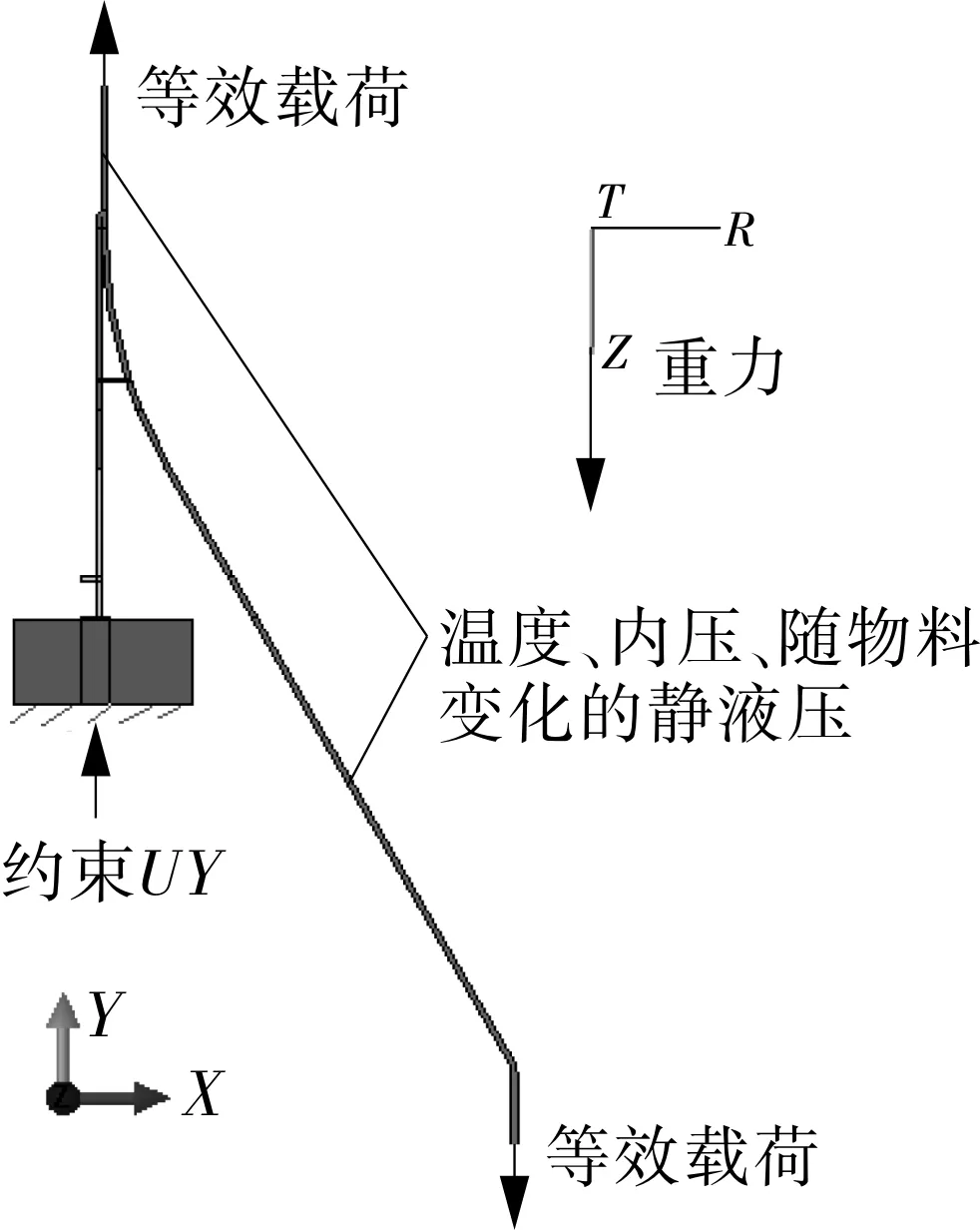

边界约束统一使用柱坐标系,如果坐标不统一可能会导致计算不成功。模型两侧面约束切向位移[14]。混凝土基础地面约束高度方向的位移,焦炭塔内表面施加温度作为热源,如图2所示。

图2 载荷和边界条件Fig.2 Loads and boundary conditions

由于简化模型没有建焦炭塔上部和底部法兰,为考虑其影响,本文在焦炭塔上端面施加向上的等效载荷,下端面施加向下的等效载荷。在焦炭塔内表面施加内压和随物料变化的静液压,整体模型施加重力载荷。因焦炭塔底端的等效载荷和焦炭塔内表面的静液压都随物料变化而变化,Abaqus没有直接加载方法,本文采用Dload子程序的方法施加载荷。初始添加物料的密度为1 200 kg/m3,达到一定高度后充水,图3示出温度、载荷时间关系曲线。

图3 温度、载荷时间关系曲线Fig.3 The temperature and load time curves

2.7 相互作用

在焦炭塔的外表面施加对流换热条件,考虑焦炭塔的保温层和环境影响,在不同位置施加对应的膜系数和温度。热箱区的辐射传热和接触传热设置是在接触属性中添加热传导和热辐射两种属性实现的。其中热辐射的辐射率定为0.9,接触间隙由0~762 mm变化时,视角因数从1~0变化。如图4所示。

图4 热对流和辐射Fig.4 Thermal convection and radiation

2.8 网格

单元类型采用结构热耦合单元C3D8T,节点数量为118 712,单元数量为88 496。图5示出局部网格模型。

3 仿真结果及后处理

3.1 应力结果分析

文中关注的位置是柔性槽正上方,如图5所示。图6示出柔性槽正上方某一节点的应力-时间关系曲线,可以看出该点的环向应力为主导应力,生焦过程为拉应力,冷焦为压应力。这是因为在生焦过程,焦炭塔内壁温度高于外壁温度,外壁将形成拉应力;在冷焦过程,焦炭塔内壁温度低于外壁,外壁将形成压应力。

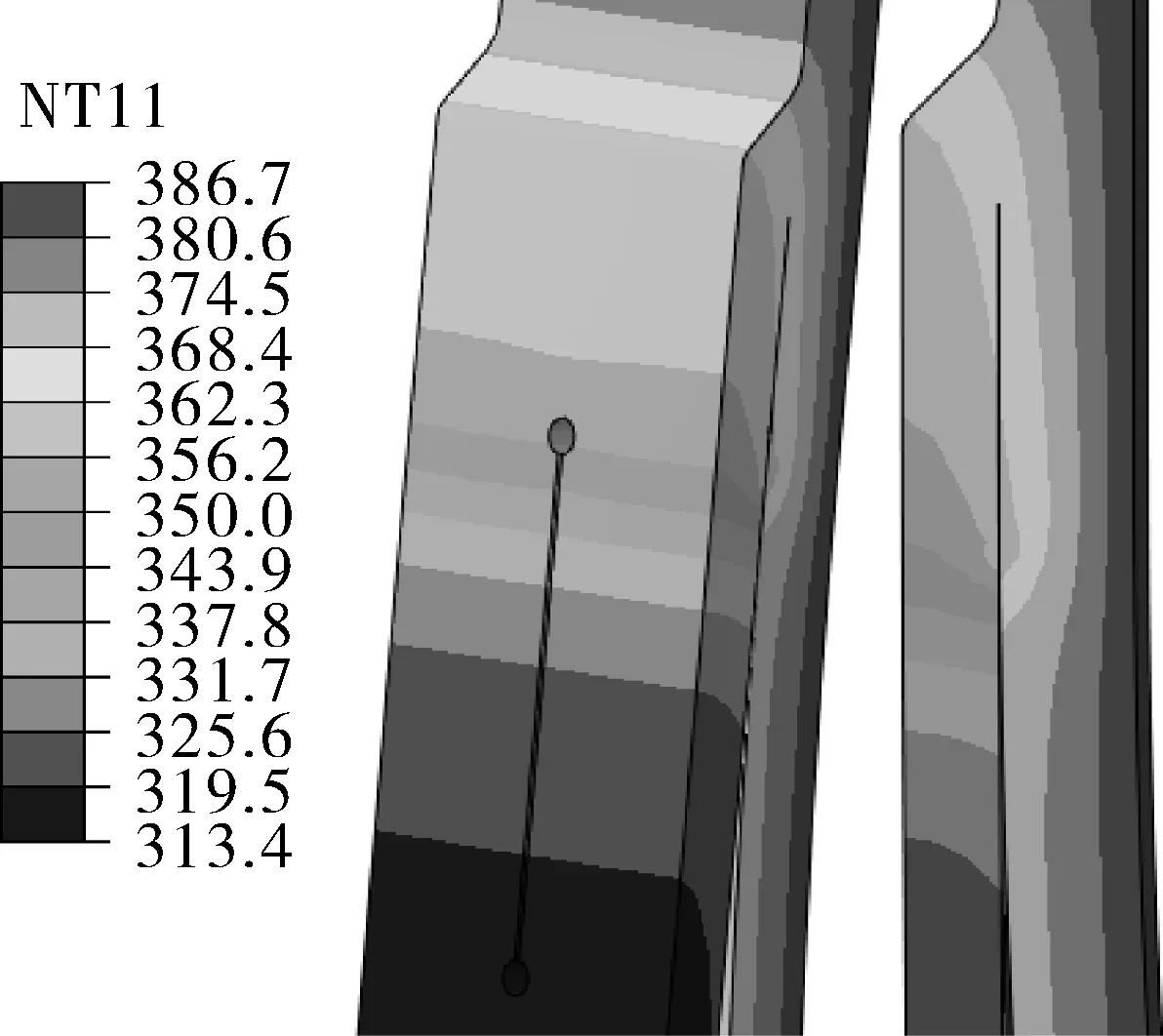

生焦过程最大Mises应力出现在8.67 h时,为450.7 MPa,如图7所示,可以看出裙座和焦炭塔处于闭合状态,这是由于焦炭塔受热向外推裙座,从而贴紧裙座。从图8可以看到温度云图在直线段下部过渡连贯,说明此时裙座和焦炭塔因接触而传热通畅。

图6 应力-时间关系曲线Fig.6 The stress-time curves

图7 8.67 h时的Mises应力Fig.7 Mises stress at 8.67 h

图8 8.67 h时的温度云图Fig.8 Temperature nephogram at 8.67 h

冷焦过程最大应力出现在29.87 h时,为582.8 MPa,如图9所示,可以看出裙座和焦炭塔处于分开状态,这是由于焦炭塔受冷收缩回拉裙座,从而使二者分开。从图10中可以看到温度云图在直线段下部过渡不连贯,说明此时裙座和焦炭塔因未接触而传热不通畅。

图9 29.87 h时的Mises Stress应力Fig.9 Mises stress at 29.87 h

图10 29.87 h时的温度云图Fig.10 Temperature nephogram at 29.87 h

3.2 基于国标的疲劳分析

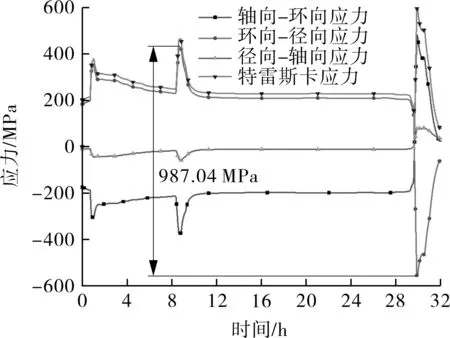

由于目前缺乏热机疲劳寿命疲劳数据,本文参照JB 4732—1995《钢制压力容器——分析设计标准》(2005年确认)附录C进行热机械疲劳裂纹萌生寿命评估,按照附录C中的C.2.1.1计算交变应力强度幅为987.04/2=493.52 MPa,如图11所示。

图11 应力分量差时间曲线Fig.11 Stress component difference-time curves

考虑弹性模量修正,取435 ℃时材料的弹性模量190 MPa,交变应力强度幅修正为493.52×210/190=545.47 MPa。参照JB 4732—1995附录C中的图C-1的疲劳设计曲线,评估其允许的循环周次为1 134次。按照一年180个周期计算,寿命约为6.3年。

3.3 基于ASME规范的疲劳分析

本文参照ASME BPVC.Ⅷ.2—2017的5.5.3节的方法对柔性槽进行热机械疲劳裂纹萌生寿命评估。公式(1)~(7)为计算所用的主要公式。

Δσij,k=mσij,k-nσij,k

(1)

(2)

Ke,k=1.0 (ΔSn,k≤SPS)

(3)

(SPS<ΔSn,k (4) (5) (6) (7) 式中,mσij,k,nσij,k为谷峰和谷底应力张量;ΔSp,k为应力范围;Ke,k为惩罚系数;SPS为许用极限;Kalt,k为应力幅;Kf为局部缺口或焊接影响系数;ΔSn,k为当量应力范围;Sac为修正应力幅。 由于生焦过程最大应力出现在8.67 h时,冷焦过程最大应力出现在29.87 h时,将这2个时刻作为一个疲劳循环的谷峰和谷底,根据式(1)(2)计算应力范围ΔSp,k。可以利用Abaqus后处理Creat Fields Output工具对8.67 h时和29.87 h时应力张量进行减运算生成新的结果,在生成的结果里查看Mises应力,即获得ΔSp,k=1 031.48 MPa。 ΔSn,k为当量应力范围,包括一次和二次应力范围,不包括峰值应力范围。一次应力为影响全局的应力,这里主要是指热应力。二次应力为因局部几何约束而产生应力,柔性槽附近没有明显的约束,可以认为二次应力为0。峰值应力是几何不连续等引起的应力集中,所以柔性槽孔上方的应力集中可以认为是一次、二次和峰值应力的和。应力集中点附近点的应力可以认为是一次和二次应力之和。本文取槽孔附近非应力集中点的应力范围作为当量应力范围ΔSn,k,具体计算方法同上,计算得ΔSn,k=477.95 MPa。SPS为许用极限,按照ASME BPVC.Ⅷ.2—2017的5.5.6.1节计算,本文取一个循环最低温度和最高温度对应的屈服应力平均值的2倍,计算得SPS=275+253=528 MPa。m和n值查表5.13得m=3,n=0.2。Kf取值1,经过计算得应力幅Salt,k=1×1×1 031.48/2= 515.74 MPa,对应力幅按照弹性模量进行修正,弹性模量取435 ℃时材料的弹性模量190 MPa,修正后的应力幅为Sac=195×515.74/190=529.31 MPa。参照附录3-F.1或图表3-F.1中的疲劳设计曲线评估其允许的循环周次为1 198次,按照一年180个周期计算寿命约为6.65年。 本项目用类似的方法对裙座的其余关键位置进行了疲劳寿命评估。评估的关键位置如图12所示。寿命最小位置位于裙座内径奇点下方。按照ASME规范方法计算,该位置允许的循环周次为5 209次,按照一年180个周期计算寿命为28.93年。由此可见,裙座其余位置的疲劳寿命远大于柔性槽的疲劳寿命,柔性槽寿命为评估裙座寿命的关键因素。 图12 疲劳分析位置Fig.12 Location of fatigue analysis 基于国标方法计算的疲劳寿命和基于ASME规范计算的疲劳寿命误差为5.3%,二者很接近。无论国标方法还是ASME规范都要求评估材料的温度不超过375 ℃或371 ℃,而本文最高温度接近435 ℃,大于要求温度,所以计算结果仍需要考虑该因素的影响。此外两种方法的疲劳曲线都是基于机械疲劳所得,而不是热机械疲劳,其影响也需要考虑。 本文焦炭塔材料为铬钼钢,该材料具有比碳钢高得多的抗高温蠕变能力,只要结构设计合理,有可能将焦炭塔的应力控制在蠕变极限之内[15],因此本文未考虑高温蠕变对焦炭塔寿命的影响。 俞立波[6]记录了某一类似焦炭塔柔性槽裂纹数据,裂纹从无到第一次发现经历了9.4年,并且柔性槽裂纹的出现时间要早于裙座其余位置的裂纹,成为影响该焦炭塔裙座使用寿命的关键因素。这和本文认为柔性槽寿命是影响裙座寿命的关键因素的结论是一致的。 通过对焦炭塔进行有限元瞬态热应力分析,获得柔性槽上方位置的应力随时间历程曲线,并在此基础上对柔性槽热机械疲劳裂纹萌生寿命进行评估,分别采用JB 4732—1995附录C的方法和ASME BPVC.Ⅷ.2—2017的5.5.3节的方法,获得疲劳寿命分别为1 134次循环(约6.3年)和1 198次循环(约6.65年)。 高温蠕变是焦炭塔的主要失效模式之一,以后的研究可以考虑高温蠕变损伤对焦炭塔疲劳寿命的影响,从而更加准确地预测其寿命。 由于柔性槽裂纹萌生后依然能正常运行一段时间,今后可以从断裂力学的角度对其裂纹扩展寿命展开研究,从而更好地预测其疲劳寿命。此外采用专业疲劳分析软件在瞬态热应力分析的基础上直接对其进行疲劳仿真也是一个研究方向。

3.4 总结

4 结论与展望