超细晶D6A 钢动态拉伸力学特性实验研究*

2022-05-21杨泽洲申勇峰冯晓伟薛文颖谢若泽胡艳辉

杨泽洲,申勇峰,冯晓伟,薛文颖,谢若泽,胡艳辉

(1. 中国工程物理研究院总体工程研究所,四川 绵阳 621999;2. 东北大学材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819;3. 东北大学轧制技术与连轧自动化国家重点实验室,辽宁 沈阳 110819)

超细晶钢兼具高强度和高韧性等特性,是制备攻坚战斗部壳体的理想材料之一。攻坚战斗部通常需侵入目标内部再爆炸以毁伤目标,其壳体材料在侵彻过程中将经历高压、高应变率等严苛的力学环境。因此,理解超细晶钢在高应变率下的动态力学响应,对于推进它在攻坚战斗部上的应用具有关键作用。

目前,针对超细晶材料的动态力学行为已开展了广泛研究,并取得了一系列规律性认识。Jia 等研究了超细晶铁的动态压缩力学行为,指出晶粒细化能显著提高材料的屈服强度,并发现随着晶粒减小,塑性变形模式从均匀变化转为不均匀,出现剪切局部化现象。Okitsu 等研究了动态拉伸下不同晶粒尺寸超细晶低碳钢的动态力学行为,同样发现晶粒细化能提升材料动态屈服强度,但降低了材料的应变率敏感性。Hu 等在研究超细晶金属性能时,发现引入纳米弥散体能提高位错滑移所需的临界应力,同时增强金属材料的强度,有效解决强度与韧性间的冲突,使材料在提升强度硬度的同时,仍然保持良好的塑性。王鹏杰等、Jia 等和Liang 等利用两相区轧制退火技术,制备了具有纳米级渗碳体的超细晶D6A 低合金钢,分析了晶粒尺寸和纳米析出相对超细晶钢强度和塑性的影响。

Wei 等发现超细晶体心立方金属应力-应变曲线中出现了明显的动态流动软化,认为这种软化是材料的动态变形机制从均匀的、稳定的塑性变形向不稳定的、绝热剪切局部化转变的结果。张世雄则认为,较高应变率变形产生的热量没有足够时间消散,导致试件局部出现绝热温升,从而引起流变应力下降趋势。刘晓燕等研究超细晶纯钛变形行为时发现,变形过程中的流动软化效应是由位错活动控制的,高硬化率由细晶粒结构和高密度位错导致。Okitsu 等研究超细晶铁的动态变形行为时发现,试件中只观察到很少的初始位错,高速拉伸后位错明显增多且随机分布。

综上所述,超细晶材料的动态力学性能与其细观结构演化和加载条件等密切相关。本文中,利用旋转盘式Hopkinson 拉杆,对平均晶粒尺寸510 nm 的超细晶D6A 钢进行动态拉伸实验,探究应变率、细观结构等对材料动态力学性能的影响。结合显微观测结果,进一步探讨超细晶钢的动态响应细观机理。

1 实 验

1.1 材料

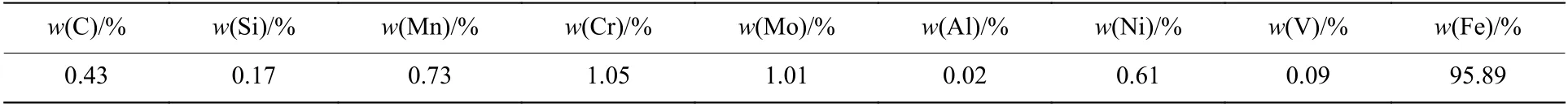

实验材料为平均晶粒尺寸510 nm 的超细晶D6A 低合金钢,通过将平均晶粒尺寸20 µm 的商用粗晶钢(ultrafine grained steel, CG)经过热轧和两相区连轧连退工艺处理获得。钢中各元素含量见表1。

表1 超细晶D6A 钢化学成分的质量分数Table 1 Mass fractions of chemical compositions in the ultrafine grained D6A steel

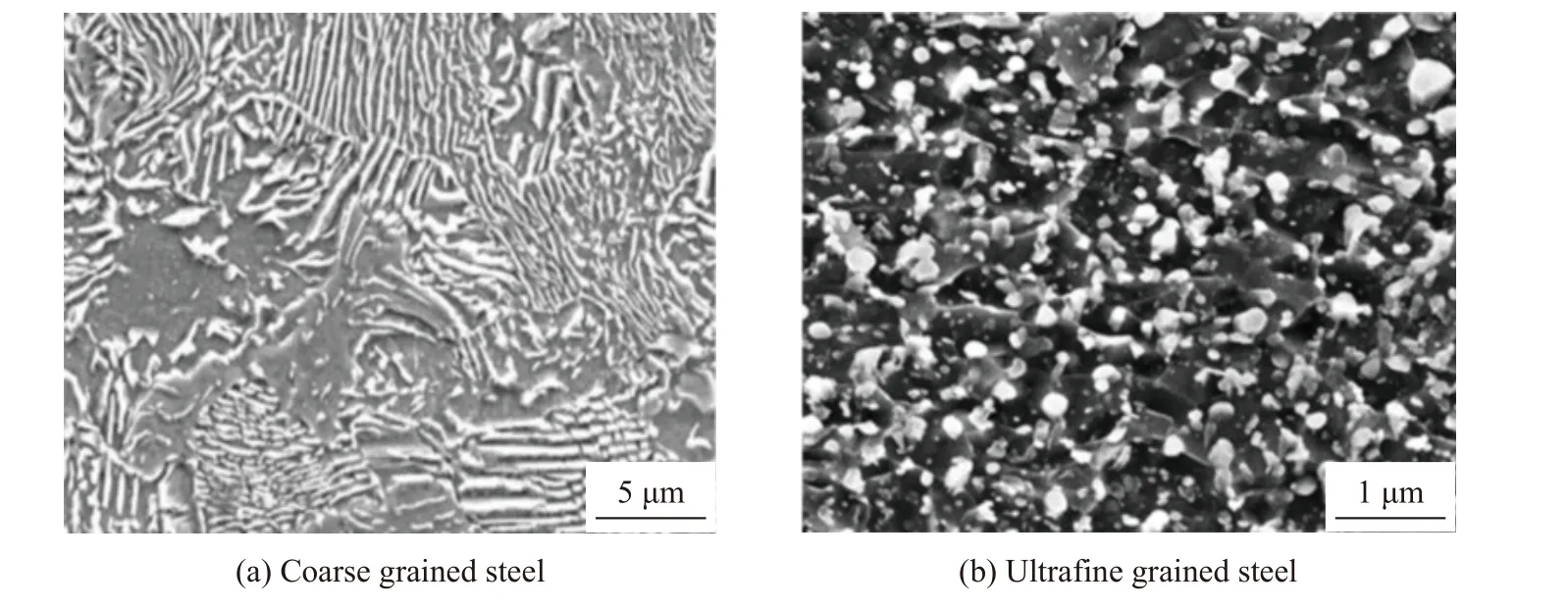

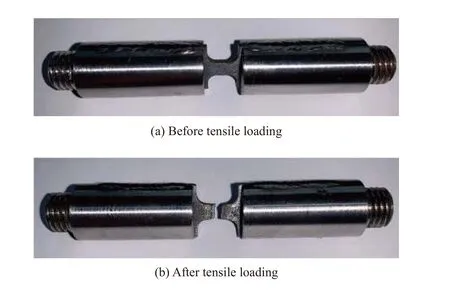

图1 为粗晶钢和超细晶钢的SEM(transmission electron microscope)形貌。由图1(a)可见,原始粗晶钢细观组织主要由铁素体(灰色)和纳米渗碳体(白色)组成,渗碳体呈均匀分布的长条状;由图1(b)可见,超细晶钢以等轴状铁素体基体为主,渗碳体变为粒状且含量明显降低,说明高温处理出现了渗碳体的溶解现象。统计表明,超细晶钢内渗碳体平均尺寸约为140 nm。利用IPP 软件获得了两类钢的晶粒尺寸柱状分布图,如图2 所示。可见,细化后的D6A 钢平均晶粒尺寸约为510 nm。

图1 钢退火组织的SEM 形貌Fig. 1 The SEM morphologies of annealing structures of the steels

图2 钢的晶粒尺寸分布Fig. 2 Grain size distributions of the steels

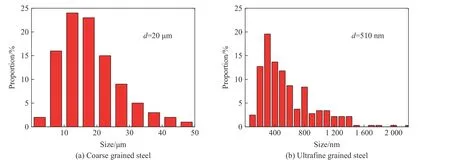

1.2 装置

将超细晶D6A 钢样品表面打磨光滑,以便获得更精确的拉伸性能数据。将机械切割处理得到的片状拉伸试件,与两个配有M10 螺纹头的转接头焊接为一体,保证夹头与试件在拉伸过程中不产生分离,组合试件如图3(a)所示。

图3 超细晶D6A 钢组合试件照片Fig. 3 Photographs of the ultrafine grained D6A steel combined specimens

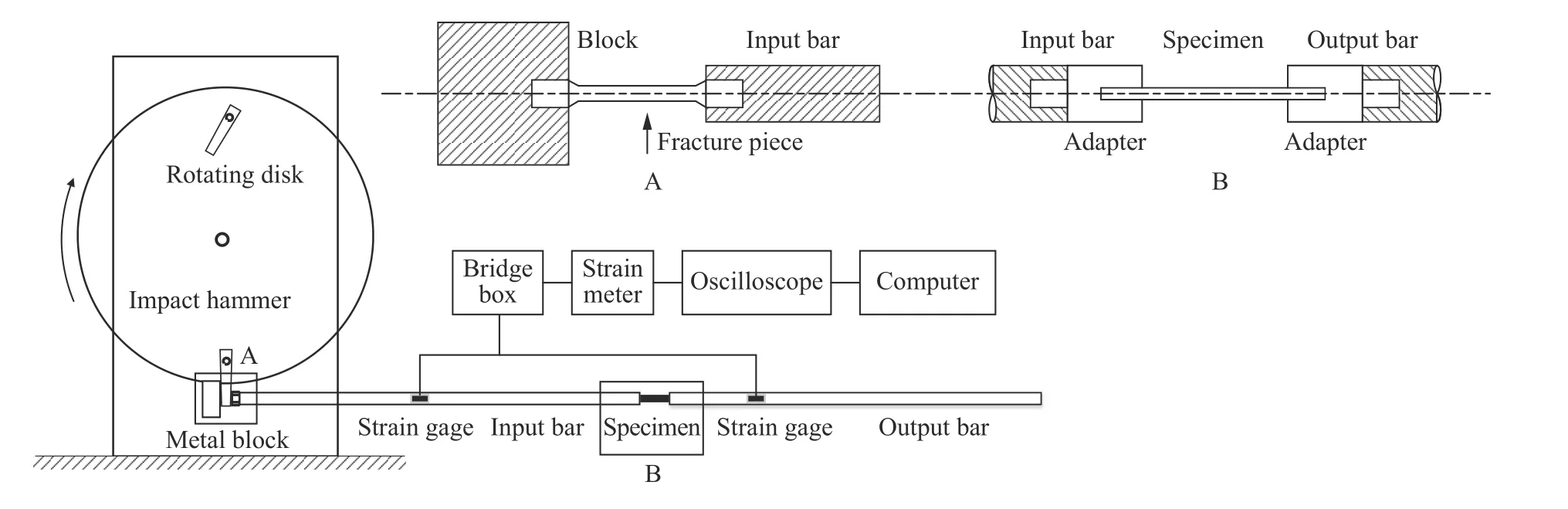

在旋转盘式霍普金森拉伸系统上进行动态实验,图4 为霍普金森拉杆系统。应变放大器为LK2107A型应变仪,增益设为400;数字采集系统为拓普NUXI-1008 型,采样频率为10s。分别采用直径8、10 和12 mm 的金属短杆,以不同的应变率对试件进行加载,从而获得超细晶D6A 钢的动态拉伸应力-应变曲线。拉伸断裂的试件如图3(b)所示。

图4 霍普金森拉杆系统Fig. 4 The Hopkinson tension bar system

2 结果和讨论

2.1 静态拉伸实验结果

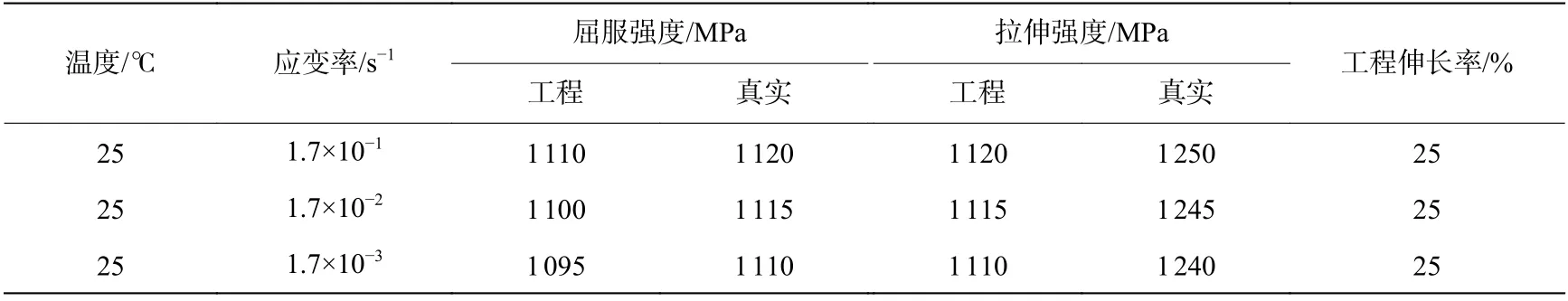

Liang 等利用电子万能试验机开展了510 nm 超细晶D6A 钢的准静态拉伸实验,结果见图5 和表2。原始粗晶钢的屈服强度、抗拉强度和断裂延伸率分别为390 MPa、750 MPa 和22%。室温条件下,超细晶钢的准静态拉伸强度较粗晶钢明显提升,不同应变率强度较接近,分别为1 110、1 115 和1 120 MPa。准静态拉伸下,材料韧性稳定,断裂伸长率均为25%。结果显示,晶粒细化能够有效提升材料的强度和韧性。与粗晶钢相比,超细晶钢的加工硬化能力较差。在弹性变形结束后开始的塑性变形过程中,由于硬相珠光体对位错的钉扎作用,粗晶材料的位错密度随变形量增加而不断增大,不同方向的位错发生交互作用产生位错缠结,阻碍位错的运动从而引起加工硬化。在进行准静态拉伸加载时,由于晶粒尺寸减小至亚微米级别,超细晶材料的位错源启动与位错运动都将被抑制,位错很难在晶粒中增殖,因而塑性变形的能力降低;在弹性变形结束后,超细晶材料的曲线很快达到峰值,随后产生颈缩、直至断裂。Tsuji等已观察到超细晶IF 钢中有同样的现象。

表2 室温下超细晶D6A 钢的准静态拉伸力学参数[11]Table 2 Quasi-static tensile mechanical parameters of the ultrafine grained D6A steels at room temperature[11]

图5 不同应变速率下超细晶D6A 钢的工程应力-应变曲线和真实应力-应变曲线[11]Fig. 5 Engineering and true stress-strain curves of the ultrafine grained D6A steels at different strain rates[11]

2.2 动态拉伸实验结果

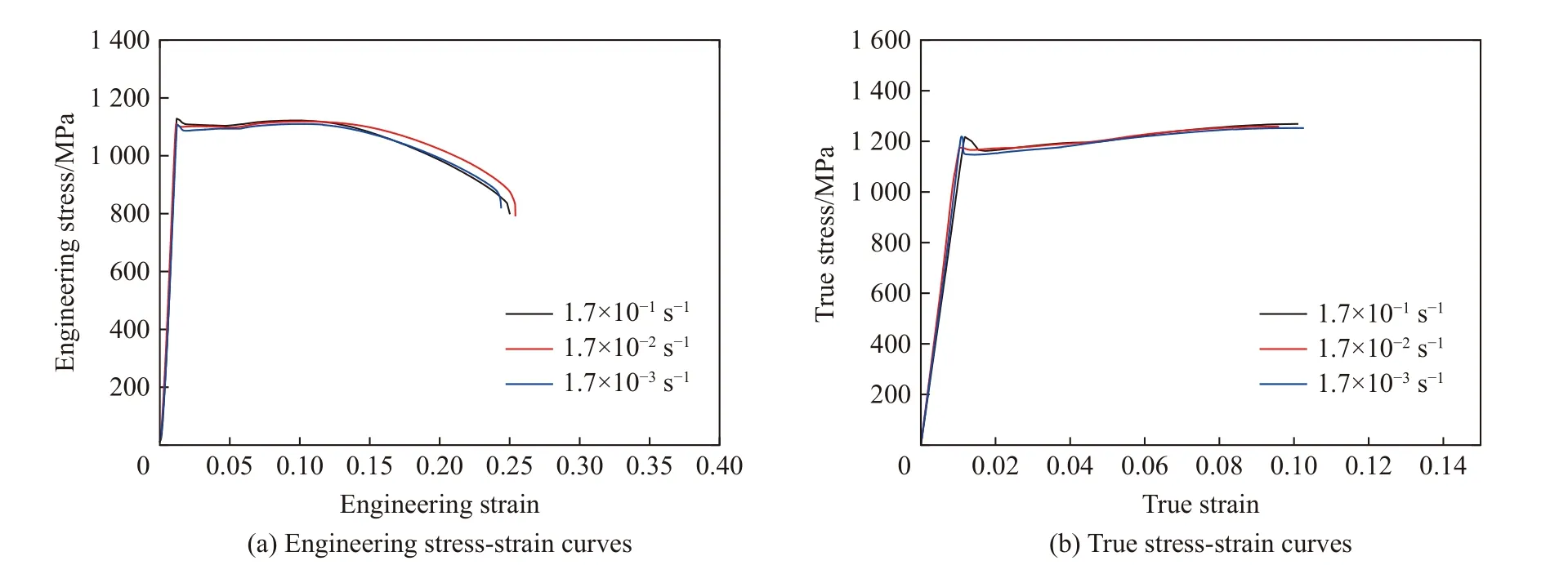

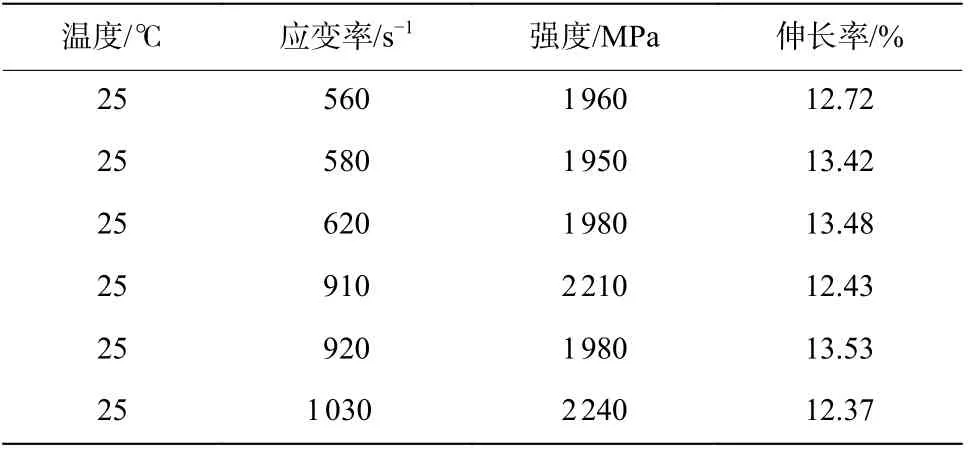

室温下,对510 nm 钢试件进行了6 发高速拉伸实验,应变率分别为560、580、620、910、920 和1 030 s,高应变率中一般取峰值应力作为材料强度(见表3),实验钢工程应力-应变曲线如图6 所示。超细晶D6A 钢的动态应力-应变曲线均呈现相似特征:变形初始阶段,流动应力快速升高到达峰值后,立即出现应力下降,这个现象与准静态拉伸实验曲线有较大差异;动态拉伸时,流动应力快速下降至约一半峰值后,出现一段较稳定的应力平台;末尾阶段应力下降较快,并伴随着钢试件的断裂或失效。

图6 超细晶D6A 钢的高应变率应力-应变曲线Fig. 6 Stress-strain curves of the ultrafine grained D6A steel at high strain rates

表3 室温下超细晶D6A 钢的动态拉伸力学参数Table 3 Dynamic tensile mechanical parameters of the ultrafine grained D6A steel at room temperature

如图7(a)所示,与准静态结果相比,动态条件下抗拉强度呈现出应变率强化效应。这个现象可用位错运动解释,有Orowan 公式:

式中:ε ˙为塑性应变率,为取向因子,为可动位错密度,为位错速度,为Burgers 矢量的模。在高应变率下,位错运动速度更高。由文献[14-17],快速移动的位错可以产生大量的热量,并将金属设定为与位错有关的牛顿黏性材料。因此,位错运动过程中受到的黏滞阻力,主要来自位错与热振动(声子阻力)及电子(电子黏性)的相互作用,最终导致了高应变率下具有明显的应变率敏感性。如图7(b)所示,高速拉伸断裂延伸率波动较小,表现出轻微的下降趋势,相较于准静态实验则明显降低。

2.3 超细晶D6A 钢的强度、韧性分析

由图7 可见,510 nm 钢的动态强度集中在1 950~2 240 MPa,远高于其准静态拉伸强度(约2 倍),在应变率跨数量级变化时,表现了明显的应变率强化效应。Jia 等在研究体心立方结构超细晶铁的尺寸效应及本构关系时发现,在各晶粒尺寸(80 nm~20 µm)下,流动应力对应变速率的敏感性均较低。然而,在本文中超细晶钢表现了明显的应变率效应,值得进一步分析。

图7 超细晶D6A 钢在不同应变率下的强度和延伸率Fig. 7 Strengths and elongations of the ultrafine grained D6A steel at different strain rates

由文献[18],位错速度的应力依赖性满足幂律关系:

式中:为位错速度,τ为位错所受剪切应力,和均为材料常数。在冲击载荷作用下,作用于位错上的瞬间应力相当高,造成位错运动速率的升高。而位错运动速率直接影响位错宽度及其能量,运动速率越高,能量越大,宽度越小。因此,运动速率的升高将增大位错滑移所需的派纳力,最终导致位错滑移临界切应力增大,金属产生附加强化,从而在跨应变率范围时表现出明显的应变率强化效应。

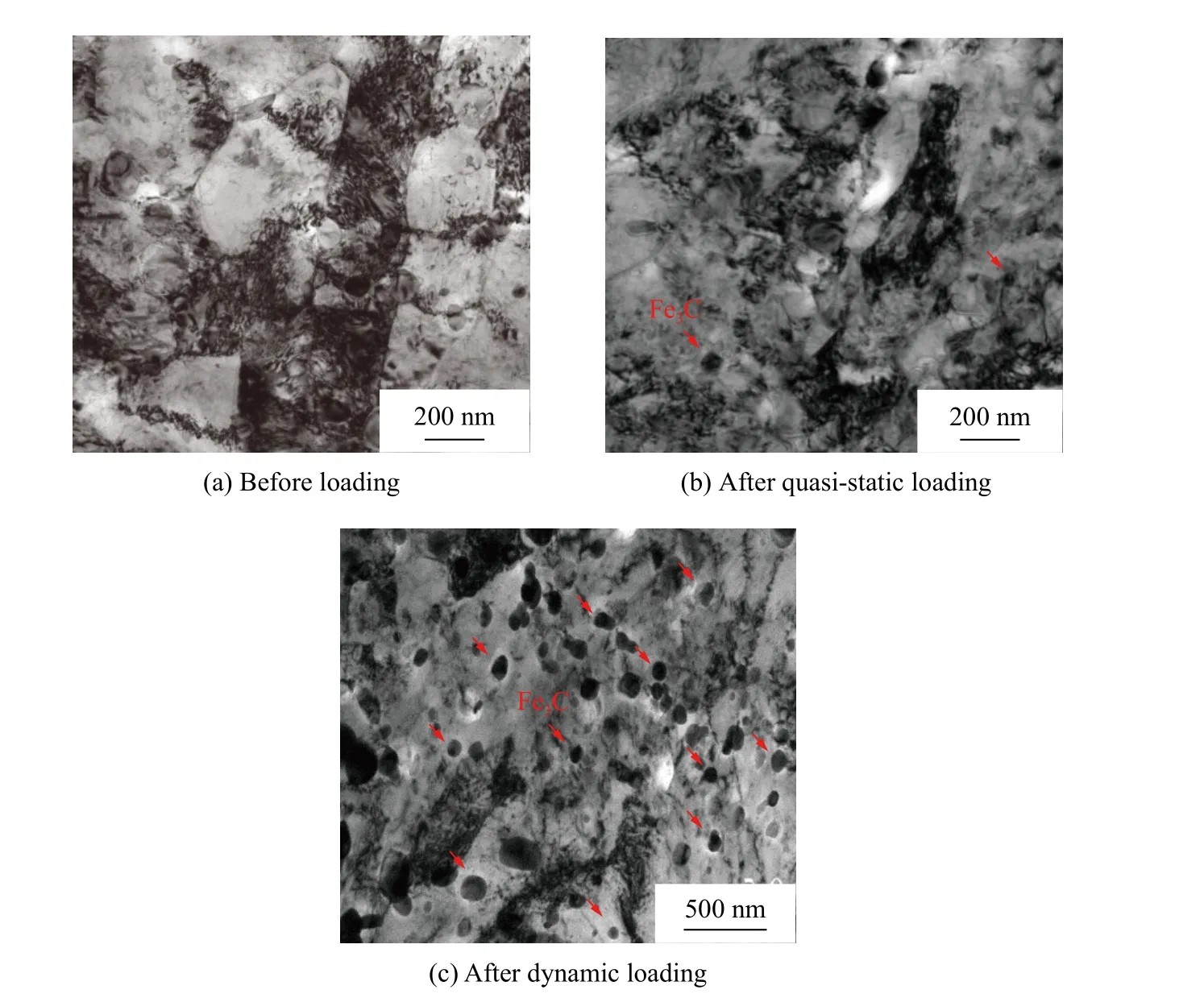

另外,利用TEM 技术观测了准静态和动态拉伸断裂前后试件的细观形貌,如图8 所示。相较于原始试件,准静态加载后试件内析出了少量的纳米级渗碳体FeC,而在高应变率拉伸时析出了大量的纳米级渗碳体。由文献[7]可知,纳米析出相也可有效提升材料强度,即析出强化效应。析出强化的效果与析出相的体积分数、颗粒大小直接相关,Gladman 等给出了强度增量与析出相体积分数和颗粒尺寸的关系:

图8 超细晶D6A 钢加载前后的TEM 形貌Fig. 8 The SEM morphologies of the ultrafine grained D6A steel before and after loading

式中:为析出粒子直径,=(2/3),为渗碳体析出相粒子的体积分数。由式(3)可知,体积分数越高,其带来的强度增量越多。Zhou 等结合力学实验、细观观察和第一性原理,计算验证了析出强化能大幅提升材料强度。

动态拉伸塑性变形过程中,纳米级渗碳体的含量增加,基体和渗碳体间的相互作用增强,加剧了位错运动所受阻碍作用,从而产生额外的塑性变形抗力。由于纳米级渗碳体尺寸很小,弥散强化以Orowan绕过机制为主导,即位错线移动既要克服渗碳体的阻碍作用,又要克服渗碳体周围位错环的反作用力。纳米渗碳体在动态加载条件下的析出行为,是超细晶D6A 钢动态强度进一步提升的另一个主要原因,也是超细晶钢呈现应变率效应的重要原因之一。

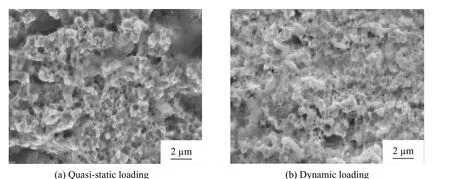

采用数字式小型显微镜对动态拉伸试件断口长度进行测量,510 nm 超细晶D6A 钢平均延伸率为12.75%(见表3),相较于准静态延伸率(25%)明显下降。对断口处的微观形貌进行观察,如图9 所示。在准静态拉伸时,断口分布着较多均匀细小的韧窝,此时韧窝平均尺寸约0.5 µm(见图9(a)),这表明超细晶钢发生了韧性断裂,并且拥有良好的塑性。在动态拉伸时,拉伸断口的韧窝数量明显降低(见图9(b)),这表明在断裂过程中超细晶钢吸收了更少的能量,表现出更低的塑韧性,这也是动态加载时超细晶钢塑性降低的原因之一。此外,在动态加载的剧烈塑性变形下,材料内部晶格发生挤压扭曲导致晶粒破碎,纳米级渗碳体提供了足够多的形核位点,材料出现再结晶行为,并生成细小均匀的等轴晶粒。随着晶粒尺寸降低,超细晶D6A 钢内部晶界密度持续升高,最终导致材料延伸率的降低。

图9 超细晶D6A 钢拉伸断口形貌Fig. 9 The tensile fracture morphology of the ultrafine grained D6A steel

2.4 应力下降现象分析

超细晶钢的动态拉伸曲线(见图6)呈现了应力快速下降现象。这个现象在其他的超细晶材料中也广泛存在。目前,研究结论多集中在热软化和绝热剪切破坏方面。Wei 等通过细观观测发现,绝热剪切局部化是超细晶金属塑性失稳的一种主要形式,经过一定均匀应变后,绝热剪切带触发并始终伴随局部绝热温升。在体心立方超细晶金属中,沿绝热剪切带的继续开裂将会成为主要的动态破坏机制。Zener 等提出了本构热塑失稳的概念,认为屈服下降是热软化效应超过应变硬化和应变率硬化效果,从而触发绝热剪切带导致的结果。然而,在钛合金的动态力学行为研究中,只有当应变和应变率达到临界值时,才能观察到剪切带的出现,绝热剪切带的触发应同时考虑应变和应变率两个因素。显然,本文中没有达到宏观绝热剪切带形成的临界值,从超细晶钢拉伸口形貌(见图9)中也没有观察到剪切带的存在。至此,可以认为,导致510 nm 超细晶D6A 钢试件破坏的本质并非热软化触发绝热剪切破坏。

位错密度是控制金属力学性能的决定因素。金属塑性变形伴随着大量位错的滑移运动,位错数量及其运动学特征深刻影响着材料宏观力学性能。从物理角度分析,屈服下降是可动位错密度升高的结果。该理论要求,材料在塑性变形前应具有较低的可动位错密度,以确保有足够的新生位错的增殖空间。经过分析认为,超细晶D6A 钢满足基本条件,原因如下:(1) 超细晶D6A 钢由原始粗晶钢经过九道次轧制获得,Barmouz 等已经证实多道次加工的金属材料相较于单道次有着更低的可动位错密度;(2) 超细晶钢的制备材料长期处于高温环境,温度越高位错回复速率越快,加热及恒温过程可以消除可动位错;(3) 根据Cottrell 位错钉扎理论,钢中高密度晶界和溶质原子(如C、N)会生成柯氏气团对剩余位错进行束缚,导致其可流动性降低。

由文献[27]可知,动态拉伸过程中可动位错密度升高的原因可以归为两部分。(1) 原始位错解锁:当超细晶钢内部应力足够大时,初始固定位错便可挣脱钉扎束缚自由滑移甚至拖动柯氏气团一起运动,此时便形成可动位错。(2) 新生位错增殖:当应力足够大时材料进入塑性变形模式,此时纳米渗碳体及晶界又成为位错形核的源,位错增殖是塑性变形传播的重要形式。

3 结 论

运用旋转盘式Hopkinson 拉伸实验系统,开展了510 nm 超细晶D6A 低合金钢的动态拉伸实验,获得了不同应变率下超细晶D6A 钢的应力-应变曲线,并结合TEM 细观观测技术,研究了超细晶钢在动态拉伸作用下的力学行为特性及细观机理。通过分析实验结果,可得到以下结论。

(1)超细晶D6A 钢在跨应变率加载作用下,呈现明显的应变率强化效应。在准静态加载下,拉伸强度为1 100~1 120 MPa,而在高应变率拉伸下可提高至1 950~2 240 MPa。高应变率作用下,位错运动速率升高导致的临界滑移切应力增大以及纳米渗碳体析出强化,是超细晶D6A 钢拉伸动态强度显著提升的主要因素。

(2)超细晶D6A 钢的延伸率从静态变形的25%降低至动态变形的约13%。断口形貌微观观测显示,相较于准静态拉伸,动态加载试件韧窝数量较少,塑性降低;剧烈塑性变形下,超细晶钢的平均晶粒尺寸减小,材料内部晶界密度持续升高,最终导致超细晶D6A 钢动态加载延伸率的降低。

(3)在动态拉伸时,应力到达峰值后出现应力下降现象。这个现象由可动位错密度的升高导致,可动位错密度改变是原始位错解锁和新生位错增殖共同作用的结果。