基于ANSYS的汽车座椅调角驱动器壳体结构可靠性分析

2022-05-20陈晓勇王谦

陈晓勇,王谦

(杭州科技职业技术学院,杭州 311402)

调角驱动器是汽车电动座椅的重要组成部分,主要由微电机、壳体、减速机构等部分组成,用来驱动汽车座椅调角器,进而实现座椅的前后、上下、角度等各个方位的调节。微电机的高转速和小扭矩经二级减速后输出高扭矩和低转速,从而满足座椅位置调节的需求[1]。

与汽车调角驱动器相关的研究成果较少,主要集中于传动机构的仿真分析、塑料齿轮传动能力分析、塑料齿轮参数化设计、汽车调角器的结构设计与分析等主题上。如刘洋[2]和李新华等[3]引入虚拟样机技术并综合运用Pro/E,ADAMS和ANSYS等软件,形成了一个汽车座椅电机传动机构的设计模式。赵波等[4]运用相关参数化设计理论及WAVE来控制调角器的控制参数,对调角器的四个机构进行运动学分析和有限元分析,并将理论分析与试验的物理模型进行对比,获得了较为完善的调角器智能设计模型。赵礼辉等[5]以某型汽车座椅调角器为研究对象,通过比较仿真分析结果和实验结果,验证了调角器有限元仿真分析模型的有效性,并给出了调角器结构的改进设计方案。韩金辉等[6]基于GTN理论模型,采用有限元方法分析了汽车座椅调角器的结构强度,为进一步的结构优化设计提供了指导。李赟等[7]基于设计失效模式与效果分析方法设计了某汽车座椅调角器的结构,采用有限元分析法对该汽车座椅调角器的关键零部件进行强度校核,并通过试验进行验证。

这些成果无疑为汽车调角器产品的进一步研发提供了有益的参考。但目前对调角驱动器壳体的结构性能进行深层次研究的文献相对较少。实质上,调角驱动器壳体是支撑和连接微电机、减速装置及其附属元件的基础,起着安装、承载和保护内部传动部件的作用。实际工作中,壳体结构的可靠性直接影响着调角驱动器的技术性能及使用寿命,进而影响整个系统运行的安全性和稳定性[8]。因此,笔者基于ANSYS软件对壳体结构进行有限元分析,以提前预测新产品的性能和设计中的缺陷,进而为提高调角驱动器的生产效率提供指导。

1 调角驱动器产品简介

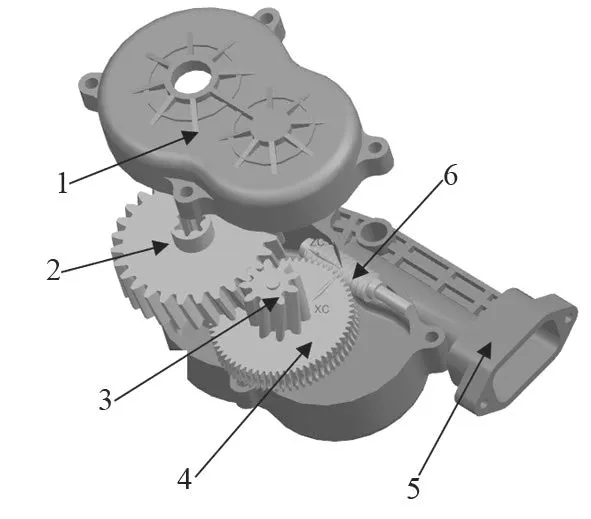

图1为某企业的一款新型调角驱动器产品的结构示意图。该产品主要由壳盖1、大斜齿轮2、小斜齿轮3、蜗轮4、壳底5、蜗杆6以及微电机(图中未画出)等组成。该产品用于调节小轿车主驾驶座椅角度,由直流微电机提供动力输入。

图1 调角驱动器产品的结构示意图

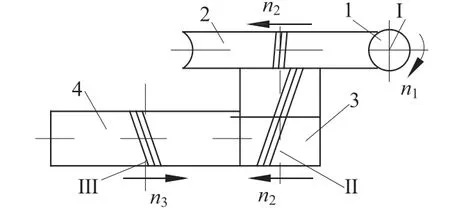

图2为该调角驱动器产品的传动系统图。动力由微电机输出至蜗杆轴Ⅰ,再传至蜗轮轴Ⅱ和花键轴Ⅲ,最后由与花键轴相连的结构件驱动汽车座椅调角器,进而实现座椅位置的调节。两级减速传动中,第一级为蜗杆蜗轮传动,第二级为斜齿轮副传动。电机的高转速和小扭矩经两级传动减速增矩后输出高扭矩和低转速,进而实现座椅各个方向运动的调节。除了蜗杆采用金属材料外,其余零件的材质均为塑料。其中,壳底和壳盖均由聚对苯二甲酸丁二酯/质量分数30%玻璃纤维(PBT+GF30%)复合材料注射成型,蜗轮以及两个斜齿圆柱齿轮均由聚甲醛注射成型。

图2 调角驱动器产品的传动系统图

蜗杆的齿数为1,蜗轮的齿数为64。两个斜齿圆柱齿轮的齿数分别为9和28。因此,该调角驱动器两级齿轮传动的速比分别是1∶64和9∶28,总的传动比是0.005(即1/199)。

综合多种工作状态的需要,最终选取了某厂家的微型直流电机,其主要参数见表1。

表1 直流微型电机参数

2 调角驱动器壳体的受力分析

该调角驱动器壳体的总体尺寸为140 mm×54 mm×86 mm,由壳底和壳盖两部分组成,两者之间通过4个M5螺钉固定。工作时,壳体内部的蜗杆、蜗轮、斜齿圆柱齿轮的运动必然对传动轴产生作用力,而这些作用力也会反作用于壳体上,进而影响壳体的使用性能。为此,需要在分析三根传动轴受力情况的基础上来确定壳体的受力情况。

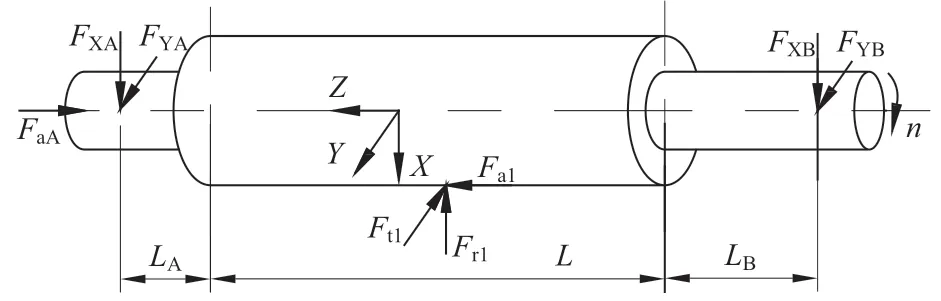

图3示出蜗杆轴Ⅰ的受力图。图3中,轴的两端分别设有支承座A和B;L,LA,LB分别表示蜗杆及前后轴颈的长度,其数值依次为36,10,16 mm;蜗杆上的径向力沿X方向,圆周力沿Y方向,轴向力沿Z方向。

图3 蜗杆轴Ⅰ受力图

蜗杆传动时,其受力一般按以下公式计算[9]:

式中:T1,T2——作用在蜗杆和蜗轮上的转矩,N·mm;

d1,d2——蜗杆和蜗轮的分度圆直径,mm;

α——分度圆上的压力角,α=20°;

Ft1,Ft2——作用在蜗杆和蜗轮上的圆周力,N;

Fr1,Fr2——作用在蜗杆和蜗轮上的径向力,N;

Fa1,Fa2——作用在蜗杆和蜗轮上的轴向力,N;

i——蜗杆与蜗轮的传动比;

η——蜗杆传动的效率。

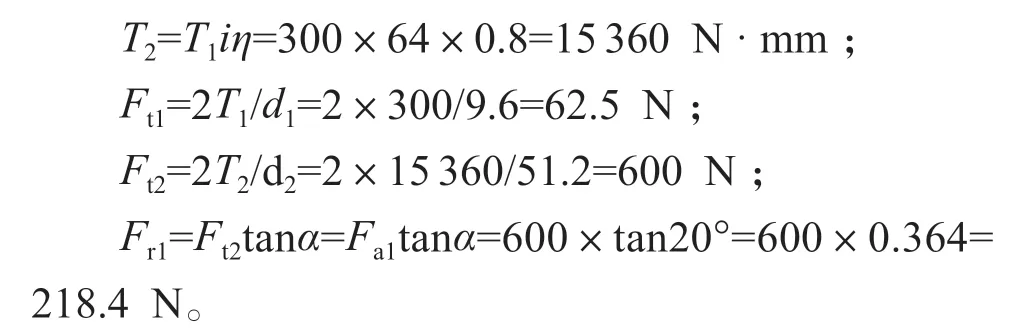

另查阅相关设计资料可知,蜗杆传动的效率一般比齿轮传动低,只有0.7~0.9,故取0.8。于是得到:

考虑到两支承座处的摩擦力很小,故忽略不计。于是根据蜗杆及蜗杆轴受力情况,列出如下力与力矩平衡方程组[1]:

将已知参数分别代入以上5个公式,可得:FaA=600 N,FXA=159.17 N,FYA=34.27 N,FXB=59.23 N,FYB=28.23 N。

同理,对蜗轮轴Ⅱ,花键轴Ⅲ的受力情况也进行分析与计算,最终得到的三根传动轴受力情况见表2。表中,C,D为蜗轮轴Ⅱ的支承点,E,F为花键轴Ⅲ的支承点。

表2 各传动轴的受力 N

3 调角驱动器壳体的有限元分析

3.1 评价标准的确定

依据供应商所提供的材料力学性能,PBT+GF30%复合材料的泊松比为0.390 2,拉伸弹性模量为104 MPa,拉伸强度为135 MPa,弯曲强度为210 MPa。故调角驱动器壳体允许的强度极限为135 MPa。

因传动轴与壳体配合处存在很小的配合间隙,为防止运动间隙过小影响传动机构的运行效果,需要充分考虑配合的精度要求,控制壳体的总体变形量[10]。参考《汽车座椅、座椅固定装置及头枕强度要求和试验方法》(GB 15083–2019)以及相关研究资料[7,11],确定该壳体允许最大变形量为1 mm。

可见,调角驱动器要求工作稳定且具有足够的强度和刚度[12]。其判断依据为:①壳体的最大应力小于135 MPa;②壳体的最大变形量不大于1 mm。

3.2 分析模型的创建与网格划分

首先,在NX10.0软件中创建调角驱动器的三维模型,然后对模型进行适当简化,删除一些计算耗时且不影响分析结果的圆角、螺纹孔、圆孔等细小结构,得到分析模型[13]。再将该分析模型导入ANSYS19.0软件中,设置分析类型为结构分析和静态分析,选取分析单元类型为10node 187实体单元。定义材料属性:泊松比为0.390 2,拉伸弹性模量为104 MPa。

随后,采用智能网格划分方式划分产品网格,将滚动条设置在4的位置[14]。因产品较复杂,采用分块的方式分别对壳底和壳盖模型划分网格,并对局部区域进行网格优化。划分好的网格模型如图4所示。最终得到的网格节点数为126 232个,单元数为69 412个。

图4 网格划分

3.3 边界条件的确定与添加

(1)自由度约束的确定。

通过壳底上的Ø8圆柱孔,该调角驱动器被紧固螺钉固定在安装支架上。另外,微电机通过两个螺钉固定在其端部平面上,而微电机是固定在车架上。可见,该调角驱动器由壳底的安装平面和端部的连接平面进行定位,共约束了5个自由度。此外,因调角驱动器壳体与壳盖之间采用4个M5螺钉固定,夹紧力足够,应视为整体部件,可以用绑定关系模拟[15]。故在ANSYS中对壳底与壳盖之间的接触面施加如图5所示的绑定接触。绑定后,还需要在ANSYS软件中指定相应的分析类型和求解控制,以确保分析结果收敛。

图5 绑定接触设置

(2)载荷的确定。

需要注意的是,表2中的数值是三根传动轴所受的作用力,而壳体所受的作用力则与它们大小相等、方向相反。由表2所得到的壳体受力分析结果可知,该调角驱动器壳体所受到的作用力均为集中载荷,分别位于3根传动轴的6个支承点上。

(3)边界条件的添加。

在划分好网格的分析模型上分别添加所确定的自由度约束和集中载荷。先在ANSYS中查找壳底的安装平面和端部的连接平面的编号,然后分别选取这些表面并添加相应的自由度约束。再采用在关键节点上添加集中载荷的方法添加载荷。通过查找相应作用表面处的关键节点添加相应的载荷数值。添加时,需要特别注意载荷的方向。图6为添加了边界条件的分析模型。

图6 添加了边界条件的分析模型

3.4 有限元计算结果分析

图7为壳体的Y方向变形图和总体变形图,Y方向为壳底壳盖的螺钉联接方向。图7中,壳体的最大变形量为0.856 893 mm,满足评价标准允许的不大于1 mm的要求,该壳体的刚度符合产品设计要求。壳体的变形呈现左上部小、右下侧大的趋势,最大变形区域位于零件右下侧部位,特别是壳盖边沿和壳底壳盖连接处。由此可见,壳体边沿处为最易损坏位置,可适当增设加强筋、额外刚性固定等来提高壳体的刚度[16]。此外,与电机相连接的端部区域也有一定的变形量,需要适当增大壁厚并加大紧固力度。

图7 壳体应变云图

图8为壳体Y方向的应力图和等效应力图。图8中,壳体Y方向的应力不大,最大值仅为63.867 MPa。而最大等效应力为116.269 MPa,小于PBT+GF30%塑料的强度极限135 MPa,且安全系数为1.16,已满足壳体的强度设计要求。壳体应力的最大区域位于壳盖顶面的中间部位以及边沿区域。这与壳体变形分析结果以及实际试验结果相一致。总之,该壳体的强度和刚度均符合设计要求,调角驱动器新产品满足安全性要求。

图8 壳体应力云图

4 结论

为验证某企业一款新型调角驱动器产品壳体结构设计的合理性,在详细分析该壳体受力情况的基础上,利用NX10.0软件建模,得到简化模型并导入ANSYS19.0软件对其进行了静力学有限元分析,得到以下结论:

(1)壳体的应变云图与应力云图显示,该壳体的最大变形量为0.856 893 mm,最大等效应力为116.269 MPa,均满足评价标准的要求。因此,该壳体零件的强度、刚度均完全符合设计要求,所开发的新产品结构设计合理。

(2)壳体的最大变形区域位于零件的右下侧部位,壳体的应力最大区域则位于壳盖顶面的中间部位以及边沿区域。可见,壳体的上表面中心处和壳底、壳盖边沿连接处为易损坏位置,可适当增大壁厚、增设加强筋或其它额外刚性固定来提高其强度和刚度。

(3)以装配体的形式将分析模型导入ANSYS中,再通过设置绑定接触约束得到整体分析模型,可有效地简化分析模型创建的复杂程度,提高有限元的分析效率。