基于BP-NSGA-Ⅱ的汽车仪表板注塑工艺优化

2022-05-20陶诗豪刘影苏小平

陶诗豪,刘影,苏小平

(1.南京工业大学机械与动力工程学院,南京 211800; 2.南京工业大学艺术设计学院,南京 211800)

大型汽车注塑件产品由于其结构复杂、尺寸较大,因而在实际生产中容易出现诸如体积收缩率大、翘曲变形大、熔接痕多等缺陷。这些缺陷会严重降低产品的质量合格率,在一定程度上增加了生产成本的投入。

近年来,注塑CAE技术在塑料产品开发和模具设计行业中占据着不可或缺的地位[1]。汽车仪表板是汽车内饰件里的重要组成部分,王良柱等[1]通过Moldflow分析了汽车仪表板本体骨架的翘曲变形主要原因,根据塑件成型时的纤维取向规律改变塑件结构进而优化了塑件的翘曲变形,吴俊超[2]借助Moldflow软件和正交实验对汽车仪表板注塑模具进行了优化分析,李渊博等[3]利用Moldflow软件对重卡仪表板本体注塑分别进行了料厚、翘曲变形和体积收缩率的分析,探究了塑件材料和塑件结构对塑件成型质量的影响。

目前国内外对汽车仪表板注塑数值模拟的研究还存在很多不足之处,笔者研究的汽车仪表板结构复杂,成型质量要求较高,故以翘曲变形和体积收缩率这两个目标来进行优化探究,采用了较为智能的BP神经网络和多目标遗传算法组合方式来进行汽车仪表注塑工艺参数的优化。

1 塑件结构及有限元模型

1.1 塑件三维模型

以某汽车仪表板为研究对象,采用CATIA建立汽车仪表板的三维零件模型,该仪表板的基本尺寸为1 360.11 mm×559.11 mm×459.58 mm,平均壁厚为2.41 mm,最大壁厚为11.80 mm,如图1所示,该汽车仪表板塑件结构较复杂且尺寸较大,属于大型注塑件产品,注塑质量要求仪表板外观面无明显熔接痕、气穴等缺陷。

图1 汽车仪表板模型三视图

1.2 塑件有限元模型

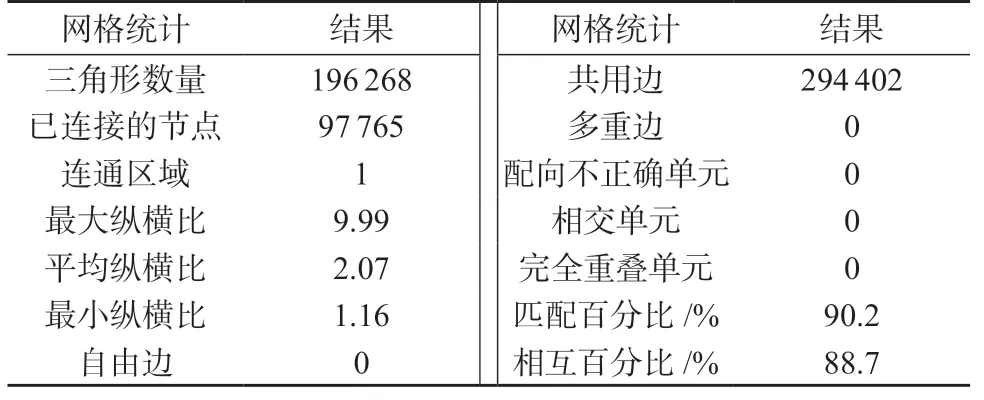

将汽车仪表板三维模型导入CAD doctor中进行模型转换的预处理及修复以便于后续有限元模型的建立,利用Moldflow对修复后的模型进行网格划分,网格划分结果如图2所示,网格划分质量见表1。

表1 网格划分质量

图2 汽车仪表板有限元模型

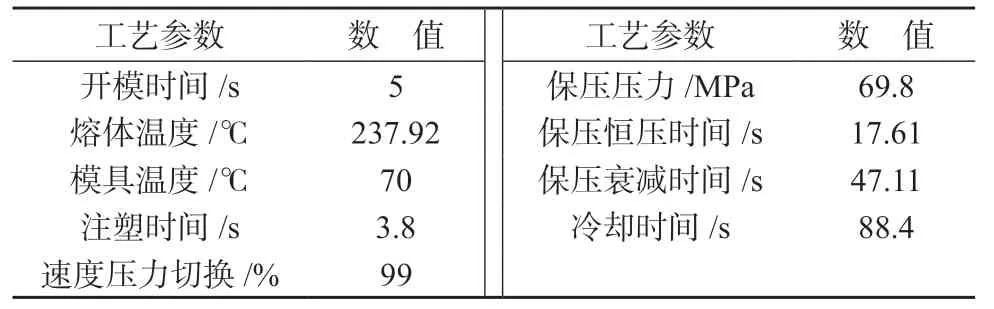

2 初步工艺模拟分析

笔者研究的汽车仪表板是硬塑仪表板,要求有一定的弹塑性和刚度以及高的尺寸稳定性和良好的力学性能,因此仪表板材料选择上海普利特复合材料制造的聚丙烯/三元乙丙橡胶/质量分数20%滑石粉(PP+EPDM-T20)[4–6],材料主要工艺性能见表2。依据所选材料的工艺性能、塑件结构特点以及注塑经验,设定初步的工艺参数见表3,数值模拟后得到的翘曲变形量为9.556 mm,体积收缩率为10.72%,如图3所示。

表2 材料的主要工艺性能

表3 初步数值模拟得到的工艺参数组合

图3 初步数值模拟得到的翘曲变形量与体积收缩率

3 Box-Behnken试验设计

在建立数据拟合模型前需要获取一定数量的试验数据,科学的试验设计方法能够获得良好全面的所研究对象的信息,笔者采用Box-Behnken试验设计进行试验数据的获取,其特点是所需的因素水平较少,设计点较少,并且能够高效地获得拟合模型的系数[7–8]。

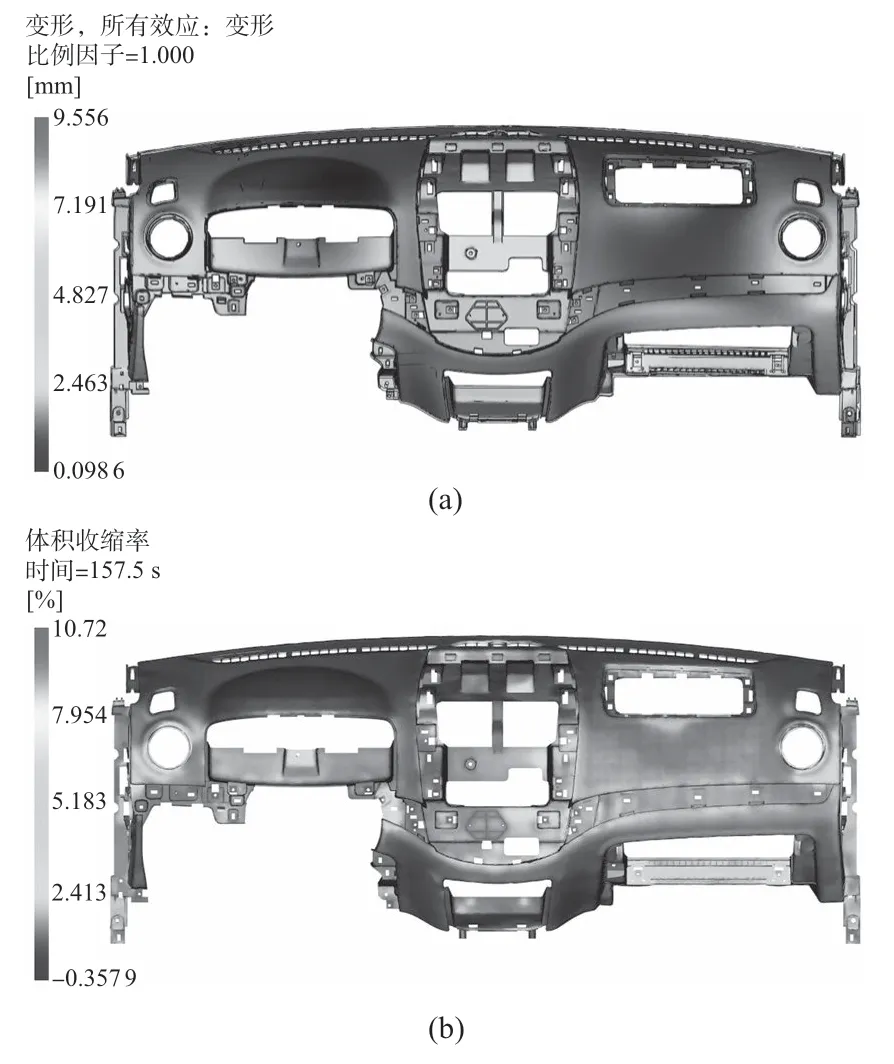

选取开模时间(A)、熔体温度(B)、模具温度(C)、注塑时间(D)、速度压力切换(E)、保压压力(F)、保压恒压时间(G)、保压衰减时间(H)、冷却时间(I)这9个工艺参数作为试验因子,以翘曲变形量(X)和体积收缩率(Y)为目标变量,进行9因子3水平Box-Behnken试验设计,工艺参数范围见表4。

表4 工艺参数取值范围

根据Box-Behnken试验设计以及数值模拟过程得到了130组试验数据结果,考虑到文章篇幅的大小,只列出如表5所示的部分数据结果。

表5 Box-Behnken试验设计表部分数据

4 BP神经网络模型的建立

人工神经网络是无需在了解输入和输出之间函数关系式的前提下,就能凭借自身不断的训练进而去学习输入和输出之间的映射规则的一种智能信息处理系统[9–10],BP神经网络是一种以BP算法为核心算法的反向传播神经网络,梯度下降法是BP神经网络用来实现预测值和实际值之间的均方差和误差最小化的主要方式[11]。

BP神经网络包含隐藏层、输入层和输出层这3个组成部分,通常BP神经网络的隐藏层为1,实际上隐藏层节点数通常根据经验公式和实际试验来确定,经验公式如下:

式(1)中w,u,v分别为隐藏层、输入层、输出层节点数,a可以选择1~10之间的整数[12–13],笔者所建立的BP神经网络模型为9个输入节点,2个输出节点,19个隐藏层节点,神经网络模型拓扑图如图4所示。

图4 BP神经网络模型拓扑图

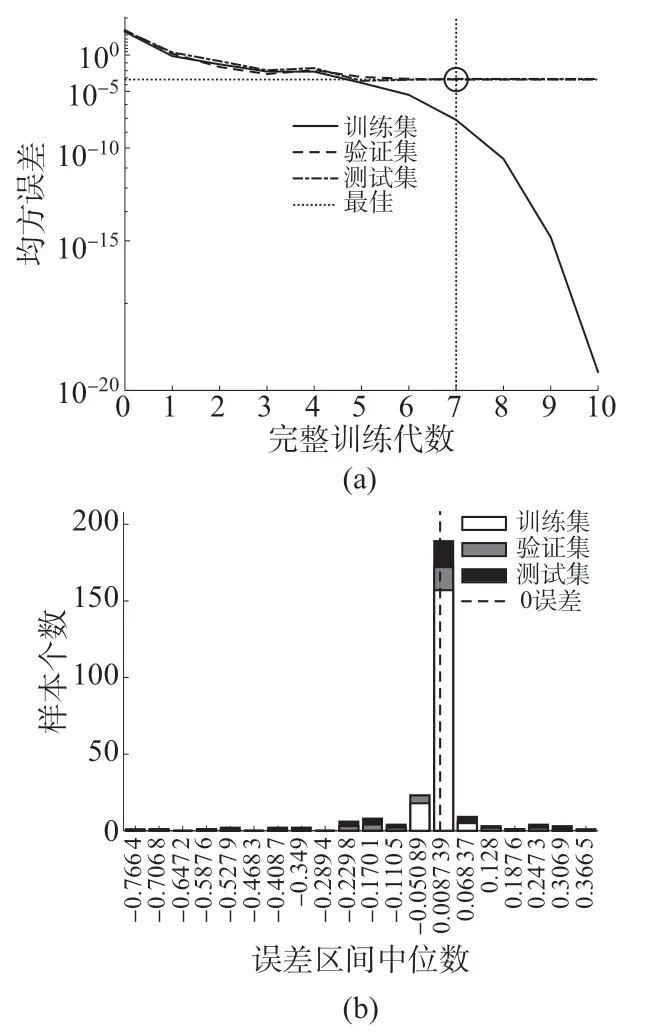

为了拟合较为精确的BP神经网络模型,从130组Box-Behnken试验中随机选取90组作为训练集数据,从剩下的40组试验数据里随机选取20组作为测试集数据,最后剩余的20组数据作为验证集数据,最大迭代数为1 000,目标误差为1.00×10-7,学习率为0.01,最后得到的模型均方误差变化以及误差直方图如图5a、图5b所示,各数据集的回归性如图6所示。

图5 均方差和直方图

从图5a中可以得到当数据集对模型完整训练7次时,验证集和测试集达到最小均方误差,图5b中神经网络的输出值与样本原目标值的误差集中在0.008 739左右,误差较小,图6中训练集、测试集、验证集的R均大于0.9,表明了该拟合模型的线性化程度较高,结果良好。

图6 模型回归能力图

5 基于多目标遗传算法的参数优化

非支配排序遗传算法(NSGA-Ⅱ)相较于传统多目标遗传算法,计算复杂度降低了许多,其拥挤度和拥挤度比较算子的计算,改善了传统多目标遗传算法需要指定共享半径的适应度共享策略,为后续的快速排序提供了择优的标准,同时它可使解集域中解的个体均匀分布,保证了种群多样性。NSGA-Ⅱ的原理图如图7所示[14–16]。

图7 NSGA-Ⅱ原理流程图

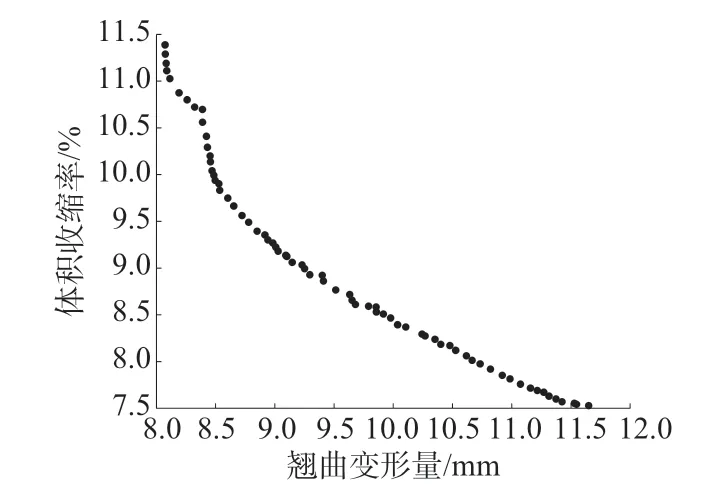

本文优化的多目标为汽车仪表板体积收缩率最小和翘曲变形量最小,Pareto最优解集是多目标遗传算法求解结果中由多个目标均达到最优解的集合组成的解集,利用NSGA-Ⅱ进行优化求解,算法的种群个体总数为200、交叉和变异概率分别为0.8和0.02、迭代次数为200,优化得到体积收缩率和翘曲变形量Pareto最优解集如图8所示。

图8 Pareto最优解集

由于最优解集里存在多个解,为了使两个目标均达到最小化即两个目标权重均为1,由此综合考虑优选出一个最佳组合方案为:翘曲变形量8.603 mm,体积收缩率9.75%。此时的工艺参数为:开模时间5.984 s,熔体温度250.73℃,模具温度64.035℃,注塑时间3.234 s,速度压力切换98.34%,保压压力83.491 MPa,保压恒压时间15.31 s,保压衰减时间44.30 s,冷却时间78.161 s。

6 数值模拟验证

为了验证优化方法的准确性与可行性,在Moldflow软件中设置好优化过的工艺参数进行模拟仿真,最后得到的结果如图9所示。图9中,仿真得到翘曲变形量为8.712 mm,体积收缩率为9.8%,对比寻优得到的最优解,翘曲变形量误差为1.27%,体积收缩率误差为0.51%,误差均满足在3%以内,表明了所用优化方法的准确性。初步工艺模拟分析时的翘曲变形量为9.556 mm,体积收缩率为10.72%,经过优化后的翘曲变形量减小了8.83%,体积收缩率降低了8.58%,塑件产品的质量得到了更进一步的提升,同时表明了所用优化方法的准确性与可行性。

图9 仿真验证结果

7 结论

(1)以汽车仪表板体积收缩率和翘曲变形量作为优化目标,以开模时间、模具温度等9个工艺参数为影响因子,设计了Box-Behnken试验来获取不同水平影响因子所产生的目标结果数据,建立了BP神经网络模型,结合NSGA-Ⅱ最终确定了最优的注塑工艺参数为:开模时间5.984 s,熔体温度250.73℃,模具温度64.035℃,注塑时间3.234 s,速度压力切换98.34%,保压压力83.491 MPa,保压恒压时间15.31 s,保压衰减时间44.30 s,冷却时间78.161 s。

(2)通过Moldflow仿真验证发现仿真结果与寻优得到的结果之间误差较小,翘曲变形量优化了8.83%,体积收缩率优化了8.58%。

(3)数值模拟技术结合BP神经网络与NSGA-Ⅱ能够高效地获得最佳的注塑工艺参数来改善汽车仪表板塑件质量,对汽车仪表板实际生产具有一定的指导意义。