模压与压延成型对PLA/TPEE共混物结构和性能的影响

2022-05-20马昭沈伽宁王凯徐鼐庞素娟潘莉莎黎坛

马昭,沈伽宁,王凯,徐鼐,庞素娟,潘莉莎,黎坛

(1.海南大学材料科学与工程学院,海口 570228; 2.海南大学理学院,海口 570228; 3.海南大学化学工程与技术学院,海口 570228;4.海南赛诺实业有限公司,海口 570125)

从20世纪50年代塑料开始大规模使用以来,塑料制品的便捷性与实用性已被人们广为接受[1]。而大部分塑料原材料来自于石油,在生产和废弃的过程中,不但消耗大量能源,还会产生CO2等温室气体影响环境。近年来,全球变暖和节能减排是世界各国关注的热门问题之一。2021年,我国已明确提出要在2030年前实现碳达峰,2060年实现碳中和的宏伟目标。因此,如何有效控制碳排放,使碳排放量在2030年达到峰值不再增加,是目前亟须解决的重要问题之一。而采用可再生的生物基塑料来代替传统石油基塑料正是减少碳足迹和CO2气体排放的有效手段之一,这将有助于缓解碳排放量过高的压力问题[2]。

聚乳酸(PLA)作为一种可再生的生物基塑料,因其具有较高的强度和模量、较好的加工成型性能以及可生物降解等优点而备受研究人员的关注,并在包装材料、3D打印、医疗卫生等领域有着广泛的应用前景[3–5]。然而,PLA自身存在脆性大、拉伸韧性差、结晶速率缓慢导致结晶度低及耐热性能低等缺点,极大限制了其使用性能和应用范围。因此,对PLA进行增韧等改性研究,是其应用研究领域的一个热点[6–7]。目前,将聚对苯二甲酸-己二酸丁二酯(PBAT)[8]、聚丁二酸-己二酸丁二酯(PBSA)[9]、聚己内酯(PCL)[10]、乙烯-辛烯共聚弹性体(POE)[11]、热塑性聚氨酯(TPU)[12]、天然橡胶(NR)[13]等柔性或弹性高分子材料与PLA基体进行熔融共混,是得到增韧PLA改性材料的主要手段之一。

热塑性聚酯弹性体(TPEE)是一类含有芳香族聚酯硬段和脂肪族聚酯或聚醚软段的嵌段共聚物弹性体。在不同硬段与软段的比例下,TPEE可以在兼顾韧性的同时又能保持一定的强度,并且还具有易加工、使用温度范围宽等优点,是一种良好的增韧材料[14–15]。在前期研究中,本课题组对增容改性PLA/TPEE共混材料的拉伸性能、微观结构、加工流变学行为、熔体等温结晶和冷结晶动力学等方面做了较为系统的研究[16–18]。上述研究结果显示,TPEE的加入可以显著改善PLA材料拉伸韧性。值得一提的是,在上述研究中,测试试样是由模压成型工艺制备而成。而在实际的PLA产品生产过程中,挤出、压延以及注塑往往是更多采用的成型方式。相对于模压成型所施加的低剪切场,共混物熔体在挤出、压延以及注塑时往往会受到较高的剪切和拉伸作用,而导致所得试样中形成较多的取向和形变结构。上述由高剪切/拉伸作用诱导产生的取向和形变结构可能对试样的宏观力学性能产生显著影响,需要进一步研究。

笔者分别采用模压和压延两种成型工艺制备不同TPEE含量的PLA/TPEE共混物试样。重点研究和比较上述两种成型工艺对所得共混物试样的拉伸性能、微观结构、结晶结构等方面的影响,并进一步对共混物试样进行等温结晶热处理,研究热处理后共混物试样结晶性质、微观结构和拉伸性能的变化,探讨模压样条和压延样条拉伸断裂机理的异同。

1 实验部分

1.1 主要原料

PLA:2003D,美国Nature Works公司;

TPEE:HYTREL 4069,美国杜邦公司;

多元环氧扩链剂Joncryl®ADR(简写为ADR):4370s,环氧当量为285 g/mol,分子量为6 800 g/mol,德国BASF公司。

1.2 主要仪器与设备

双螺杆挤出机:SHJ-20型,南京杰恩特机电有限公司;

单螺杆挤出机+三辊压延机:LSJ-20型,上海科创橡塑机械设备有限公司;

模压机:CH-0206型,东莞市创宏仪器设备有限公司;

拉力机:WDW-1型,济南一诺世纪实验仪器有限公司;

扫描电子显微镜(SEM):Verios G4 UC型,美国Thermo Scientific公司;

差示扫描量热(DSC)仪:DISCOVERY DSC250型,美国TA公司;

X射线衍射(XRD)仪:D8 ADVANCE型,德国Bruker公司。

1.3 试样制备

(1)挤出造粒。

使用双螺杆挤出机熔融挤出制备不同TPEE含量的PLA/TPEE共混物。PLA/TPEE总用量为100份,TPEE的含量分别为0,15,25,35份,并加入0.25份多元环氧扩链剂ADR作为共混体系的加工流动稳定剂和增容剂。挤出机各段温度自加料段至挤出口模处依次为140,210,210,210,210℃,挤出机螺杆转速设定为120 r/min。共混物熔体自挤出机口模挤出成线材后,通过水槽迅速冷却后,经过切粒机切粒得到共混物粒料。

(2)模压工艺。

将获得的双螺杆挤出粒料通过单螺杆挤出机熔融挤出,将挤出物趁热压成一定质量和厚度的预压锭料。单螺杆挤出机各段温度自加料段依次为110,210,210,210℃,转速设置为25~35 r/min。最后将锭料在模压机上热压成厚度为1.0 mm的片材。热压工艺条件为:上、下模板温度210℃,压力15 MPa,时间8 min。再将模具整体从热压机中快速转移至另一台冷压机进行保压冷却,保压冷却工艺条件为:15 MPa,水冷。得到急冷模压片材,使用裁刀对急冷片材进行裁制,得到若干拉伸测试用模压哑铃型试样。

(3)压延工艺。

将获得的双螺杆挤出粒料通过单螺杆挤出机熔融挤出,单螺杆挤出机配有平口模(口模出口横截面厚度×宽度为0.3 mm ×100.0 mm)。挤出工艺参数同上。挤出物由口模挤出后,立即使用三辊压延机对离模挤出物进行压延成型,通过调整辊距和轧制速度,控制牵引比为4~5,获得稳定挤出成型的连续条状膜材,膜材厚度在0.2 mm左右。

使用裁刀对膜材沿挤出方向进行裁制,得到若干压延哑铃型试样供后续测试使用。

(4)热处理工艺。

对部分模压哑铃型试样和压延哑铃型试样进行退火热处理,使得试样充分结晶。热处理温度为90℃,热处理时间为1 h,得到热处理模压及压延哑铃型试样。

1.4 性能测试与结构表征

(1)拉伸性能测试。

所有拉伸性能测试用哑铃型试样在温度(24±1)℃、相对湿度(38±2)%的恒温干燥箱中静置48 h后,参照ISO 527-1:2012 对拉伸样条的拉伸性能进行测试,拉伸速度为25 mm/min。

(2) SEM表征。

对于模压哑铃型试样,将其放进液氮中充分浸泡后,立刻在低温环境下进行脆断处理;对于压延哑铃型试样,则在充分液氮冷冻后,沿着样条的纵向方向(挤出压延方向)进行脆断处理。

对上述试样脆断面进行喷金处理后,采用SEM对共混物的微观形貌进行观察(加速电压15 kV,放大倍数3 000倍)。

(3) DSC测试。

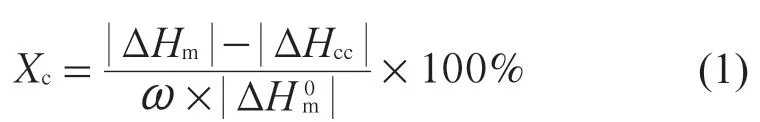

采用DSC对共混物试样结晶性能进行测试。取5~8 mg样品置于坩埚中,并将包含样品的坩埚压制密封后,和参比样一同置入样品室中进行测试。测试条件如下:氮气气氛(50 mL/min),温度由20℃升温至210℃,升温速度10℃/min。通过升温曲线记录相关结果,并根据式(1)计算样品中PLA基体的结晶度:

式中:Xc——结晶度;

在DSC测试中,定义放热焓为正值。

(4) XRD测试。

采用XRD对共混物试样的晶型进行研究。测试条件如下:Cu Kα辐射(波长为0.154 2 nm),测试电压40 kV,测试电流40 mA,扫描范围5°~35°,扫描速度为5°/min。

2 结果与讨论

2.1 模压试样和压延试样的性能分析

(1)拉伸性能分析。

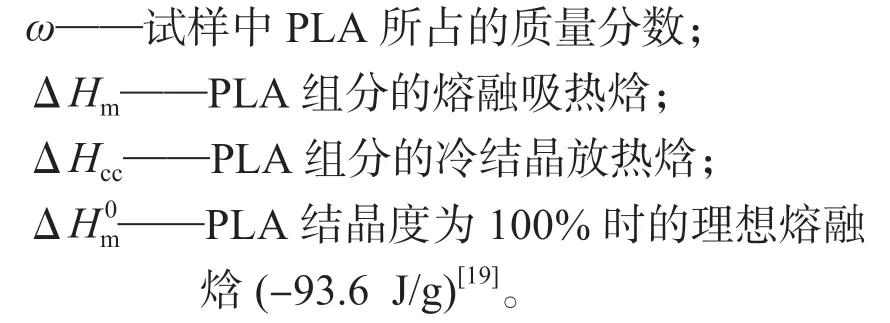

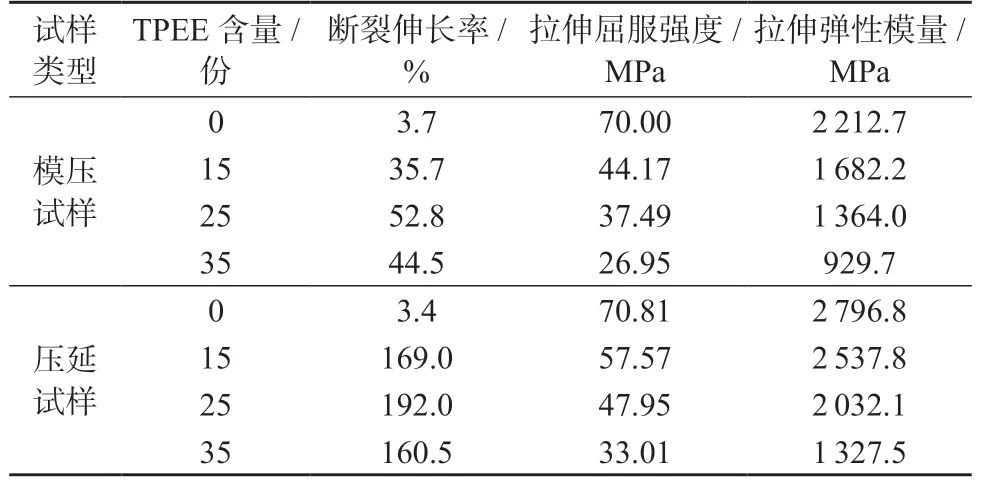

表1列出PLA/TPEE共混物模压试样及压延试样的拉伸性能数据。由表1可知,PLA模压试样显示出非常低的断裂伸长率(5.4%),但是具有较高的模量和强度,为典型的硬而脆的聚合物材料。随着TPEE含量的增加,PLA/TPEE (质量比85/15)模压试样在拉伸韧性方面得到了明显提升(断裂伸长率235.3%);而随着TPEE含量进一步增加,共混物模压试样的断裂伸长率不再增大,甚至出现轻微的降低趋势。显然,对于PLA/TPEE共混物模压试样,过多的TPEE加入,并不能进一步有效提高其拉伸韧性。此外,随着TPEE含量增大,共混物模压试样的拉伸屈服强度和拉伸弹性模量有不断降低的趋势。这是由于高弹性TPEE组分分散在PLA基体中时,在外力作用下,更易诱导PLA基体发生形变和屈服所致。而在相同的组分配比下,压延试样相较于模压试样表现出更好的拉伸性能。在断裂伸长率方面,PLA压延试样的断裂伸长率仍然不高,仅为6.9%。而当TPEE含量达到15份时,压延试样的断裂伸长率增大到229.1%;随着TPEE含量提高到25份和35份,压延试样的断裂伸长率进一步增大到255.8%和247.0%。可见,相较于PLA/TPEE模压试样,相同配比的压延试样表现出更加优异的拉伸韧性。此外,压延试样的拉伸屈服强度和拉伸弹性模量要明显高于相同配比的模压试样,当TPEE含量为25份时,压延试样的断裂伸长率、拉伸屈服强度和拉伸弹性模量相比模压试样分别提高了10.5%,35.0%和25.5%。这可归结为压延成型过程中,压延试样中的大分子沿着压延方向生成取向结构而导致的自增强作用所致。

表1 不同TPEE含量的PLA/TPEE模压及压延试样的拉伸性能

(2)微观形貌分析。

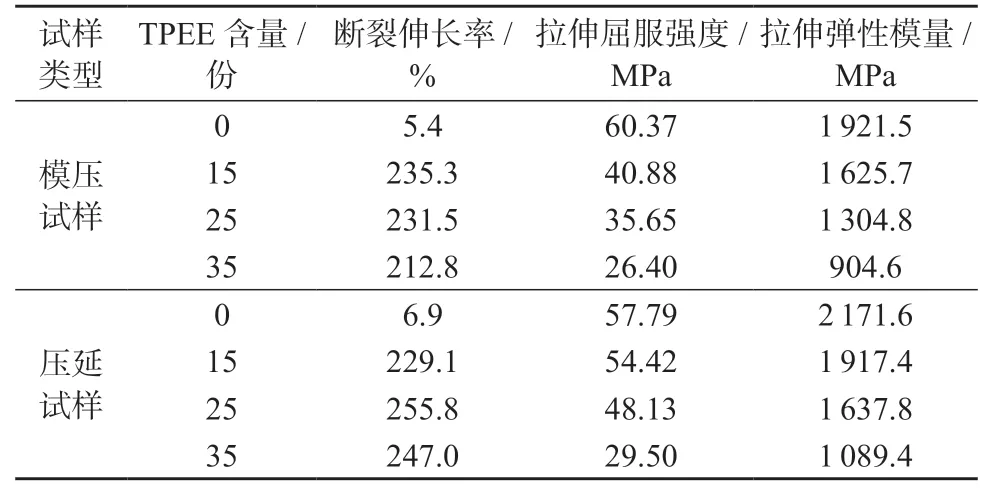

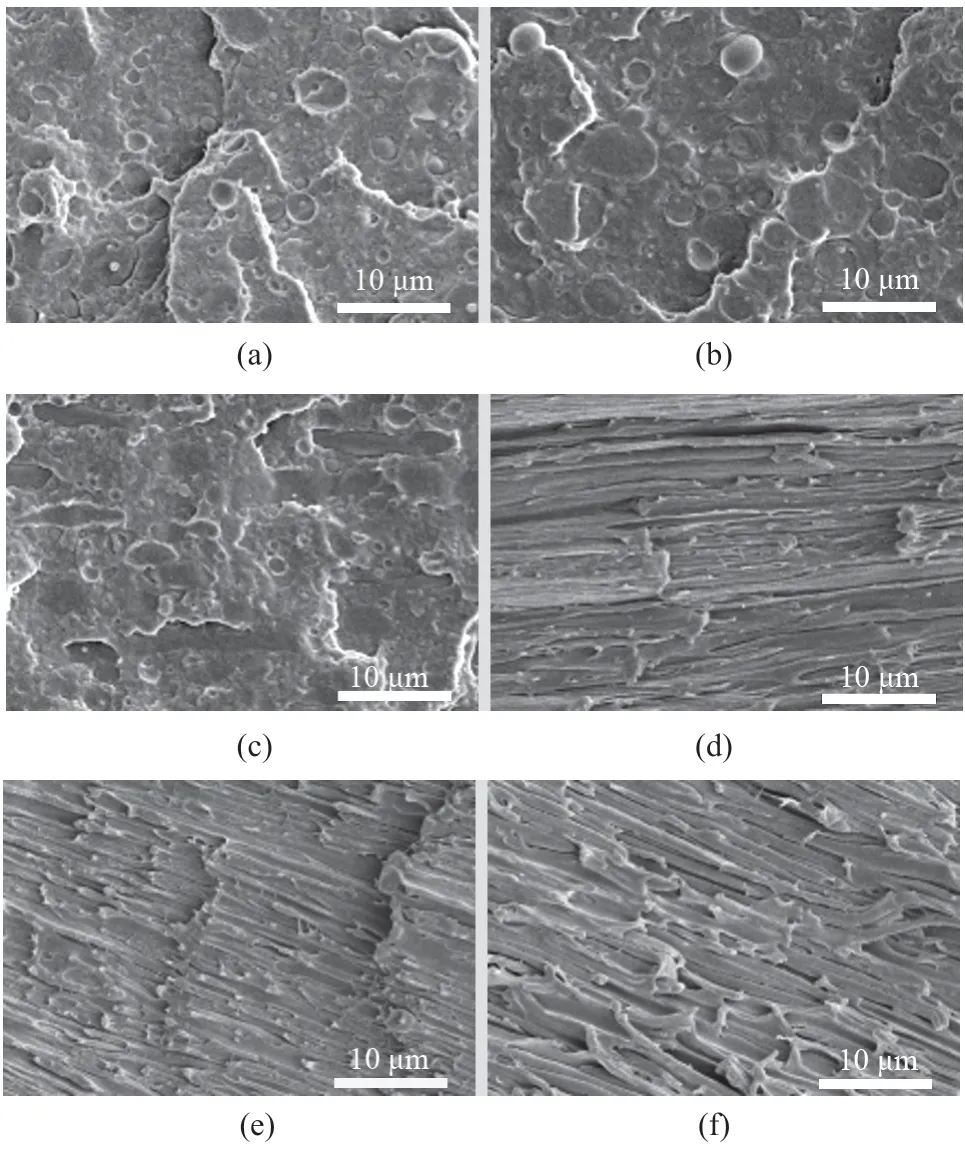

为了研究模压成型和压延成型对PLA/TPEE共混物试样微观结构的影响,采用SEM对共混物模压试样和压延试样的断面加以观察,如图1所示。

图1a,图1b和图1c展示了不同TPEE含量的P LA/TPEE模压试样的微观形貌。可以看出,共混物模压试样中TPEE分散相以球形或者椭球形颗粒的形式分散在PLA基体中,表现为典型的“海-岛”状微相结构。对于PLA/TPEE (质量比85/15)模压试样,材料内部较小的TPEE分散相尺寸和较为均匀的相分散,是试样具有高断裂伸长率的重要保证。而当TPPE含量增大至25份和35份时,模压试样中TPEE分散相发生显著相合并,TPEE颗粒尺寸过大,不利于诱导PLA基体产生屈服和对银纹的终止[20],故模压试样断裂伸长率有不增反降的趋势。

图1 PLA/TPEE模压及压延试样的断面SEM照片

图1d,图1e和图1f则给出了PLA/TPEE压延试样在纵向方向上断面的SEM照片。由SEM照片对比可知,不同于共混物模压试样中的典型“海-岛”状微观形貌,三组压延试样的SEM照片中均出现了大量的层状、条状、纤维状等取向结构,这些取向结构的形成可做如下解释:当挤出机挤出的熔体经过平口口模进入一对相向转动的压延辊的两辊间隙时,熔体受到压延辊施加的较为强烈的剪切和拉伸作用,迫使熔体大分子以及TPEE分散相沿着挤出方向发生明显的形变和取向,导致共混物压延试样内部形成大量的取向结构。相对于模压试样中的球形或椭球形TPEE颗粒,压延样条中的层状、条状和纤维状取向结构对垂直于拉伸方向产生的银纹发展具有更高的终止效率,阻止银纹进一步发展为微裂纹,保证材料不会被过早拉断[21]。因此,不同于模压试样,压延试样在较高的TPEE含量时,在断裂伸长率方面仍表现出一定的增长趋势。此外,压延试样中形成的取向结构也是其拉伸屈服强度与拉伸弹性模量均高于相同配比模压试样的主要原因。

(3)结晶性能分析。

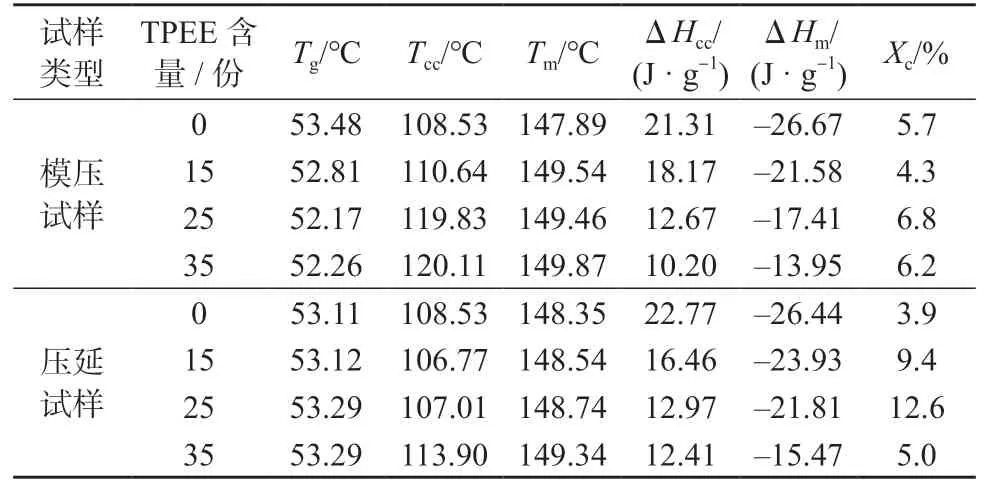

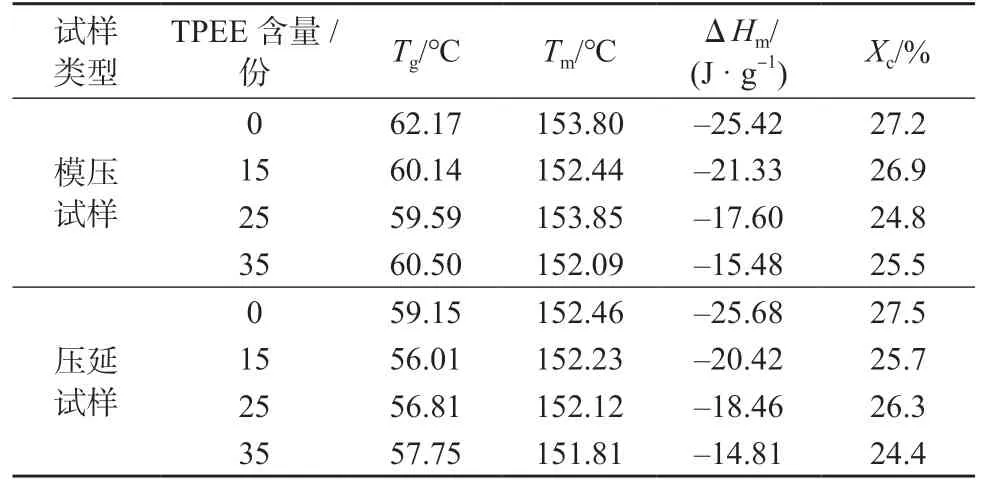

采用DSC和XRD对PLA/TPEE模压试样和压延试样的结晶性能加以表征和研究。图2与图3分别给出了PLA/TPEE模压试样和压延试样的升温DSC曲线和XRD图谱。由图2可知,随着温度不断升高,所有试样均在90℃至140℃之间出现一个强的放热峰,归结为非晶PLA基体的冷结晶过程。紧接着,在140℃至160℃之间出现了一个同样显著的吸热峰,该峰归结为PLA结晶结构的熔融峰。表2列出了由上述升温DSC曲线获取的相关热力学参数,如玻璃化转变温度(Tg)、冷结晶峰温度(Tcc)、冷结晶焓(ΔHcc)、熔融峰温度(Tm)以及熔融焓(ΔHm)。进一步,通过式(1)可以计算得到各个模压试样和压延试样的结晶度。

表2 不同TPEE含量的PLA/TPEE模压及压延试样的热力学参数

图2 不同TPEE含量的PLA/TPEE模压及压延试样升温DSC曲线

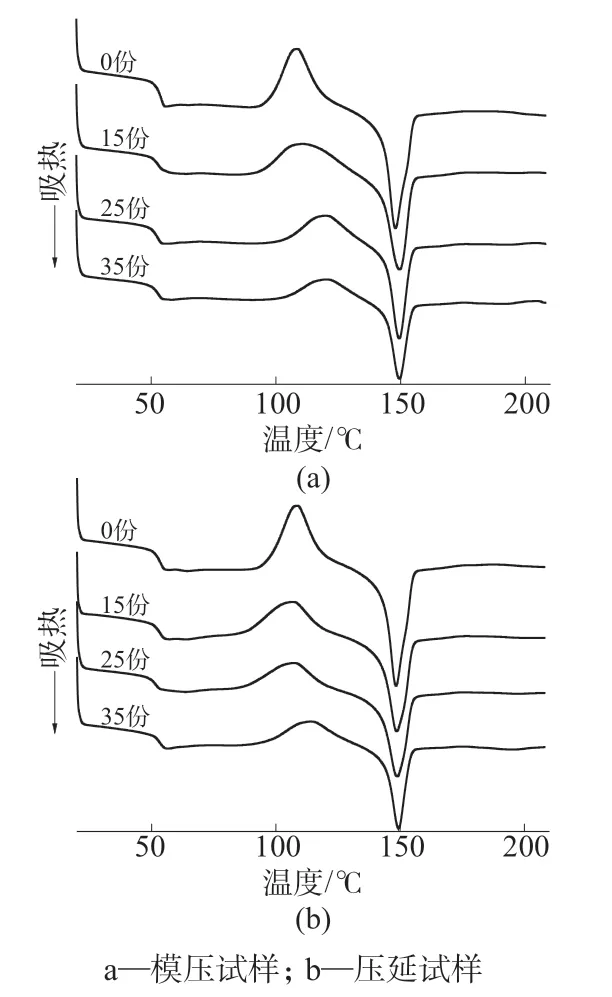

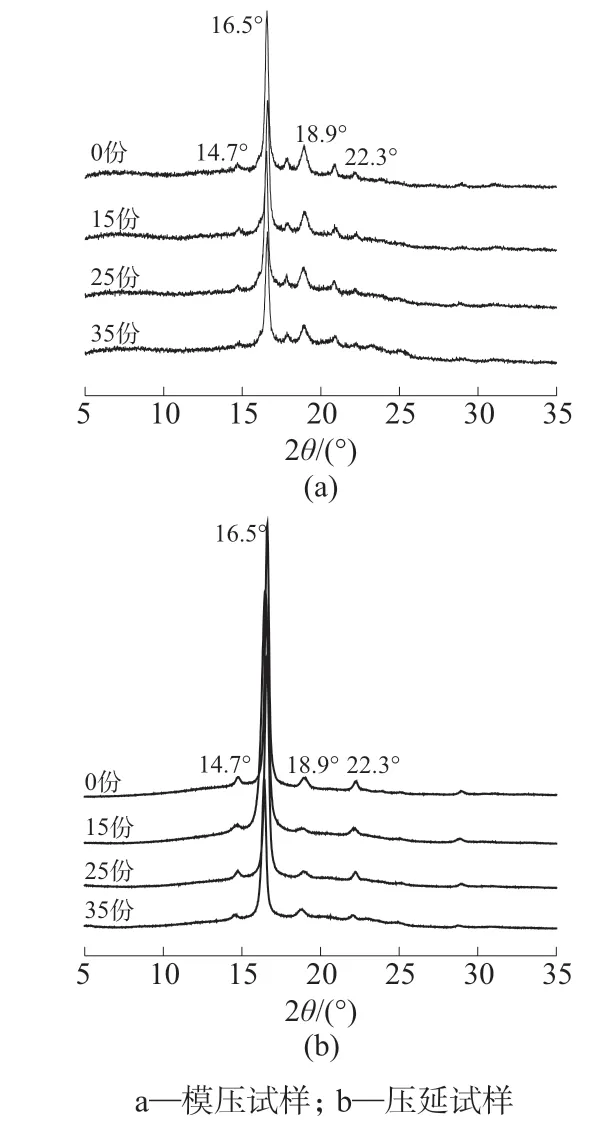

图3 不同TPEE含量的PLA/TPEE模压及压延试样XRD图谱

由表2可知,上述模压试样的PLA基体结晶度均在7.0%以下。相应地,由图3a可知,在其XRD图谱中也仅观察到宽泛而弥散的非晶态衍射峰出现。结合DSC和XRD分析可知,上述模压试样中PLA基体的结晶度很低,主要以非晶态PLA的形式存在。由于试样中形成的PLA晶体数量稀少,且结晶结构极不完善,导致在XRD谱图中未出现明显的晶体衍射峰。模压试样中PLA基体结晶度低的原因为,PLA熔体结晶速度缓慢,当试样模压成型并快速冷却定型时,PLA熔体的结晶速度远远跟不上熔体的冷却速度,PLA熔体尚未来得及结晶即被快速冷却定型,导致所得试样中PLA基体的结晶度极低。

类似地,压延试样也表现出低的结晶度 (结晶度≤12.6%),这是由于共混物熔体挤出后,随即在经过一对压延辊压延成型时,压延辊和后续导引辊也会对熔体进行快速冷却和定型,PLA熔体的结晶速度跟不上冷却速度所致。而由图3b可知,上述压延试样的XRD图谱也以非晶态的弥散峰为主。另外,在部分压延试样的XRD图谱中,2θ=16.5°附近出现了一个微小但尖锐的衍射峰。该衍射峰可归结为PLA的α或α′晶型(200/100)面的特征衍射峰[22]。这可能是由于在压延过程中,PLA大分子链段发生取向后更容易发生规则排列,从而在一定程度上加快结晶所致。但总体来看,不论是模压成型试样,还是压延成型试样,PLA基体结晶度均非常小,主要以非晶态形式存在于试样中。

2.2 热处理模压试样和压延试样的性能分析

通过上述测试结果可知,在急冷条件下,无论是模压成型,还是压延成型,所得共混物试样的结晶度均非常低。而低结晶度的PLA试样在耐热性和耐久性等性能方面存在较大不足。通过热处理方式提高PLA基体结晶度是弥补上述性能不足的有效手段[23]。因此,进一步在90℃下,对模压及压延试样进行热处理1 h,研究热处理对PLA共混物试样结晶性能、微观结构以及拉伸性能的影响。

(1)结晶性能分析。

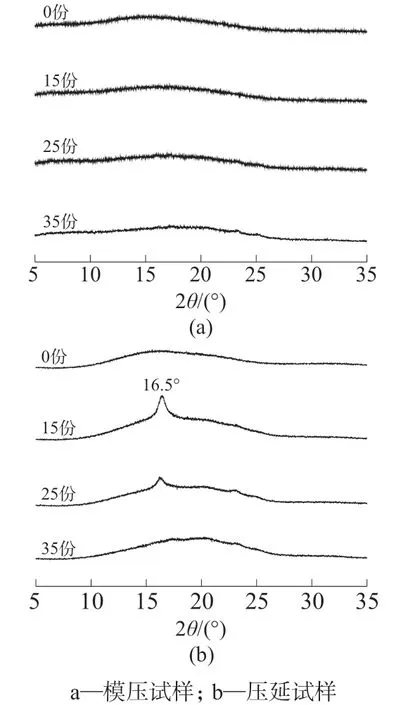

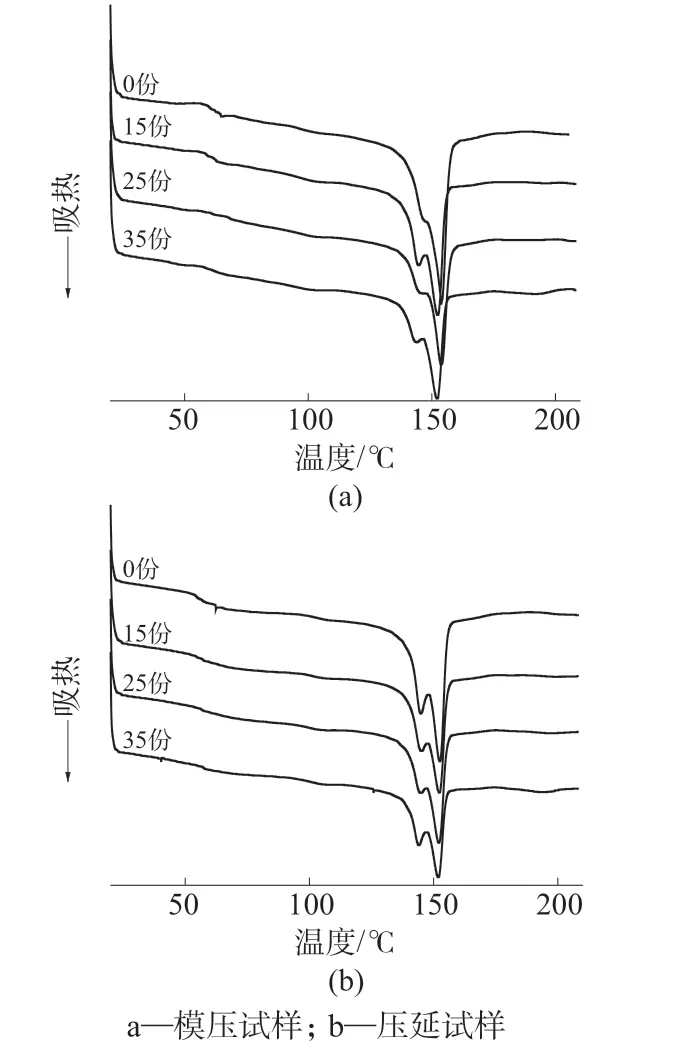

PLA/TPEE共混物热处理模压试样和热处理压延试样的升温DSC曲线与XRD图谱分别如图4与图5所示。表3给出了由升温DSC曲线上获取的相关热力学参数。

由图4可知,相较于未经热处理的模压和压延试样的DSC曲线(参见图2),热处理试样的升温DSC曲线均未出现显著的放热冷结晶峰,表明在90℃下热处理1 h后,PLA基体得到了充分结晶。而由表3可知,所有热处理试样的PLA基体结晶度得到显著提升,保持在24.4%~27.5%。通过图5可知,在2θ为14.7°,16.5°,18.9°,22.3°附近处的尖锐衍射峰可分别归属为PLA α晶体中(010),(200/100),(203),(210)等晶面的特征衍射峰[22]。由上述DSC和XRD测试结果可知,经过热处理后,试样中PLA基体的结晶度显著提高,其结晶结构主要由α型晶体组成。

图4 不同TPEE含量的热处理PLA/TPEE模压及压延试样的升温DSC曲线

图5 不同TPEE含量的热处理PLA/TPEE模压及压延试样的XRD图谱

表3 不同TPEE含量的热处理PLA/TPEE模压及压延试样的热力学参数

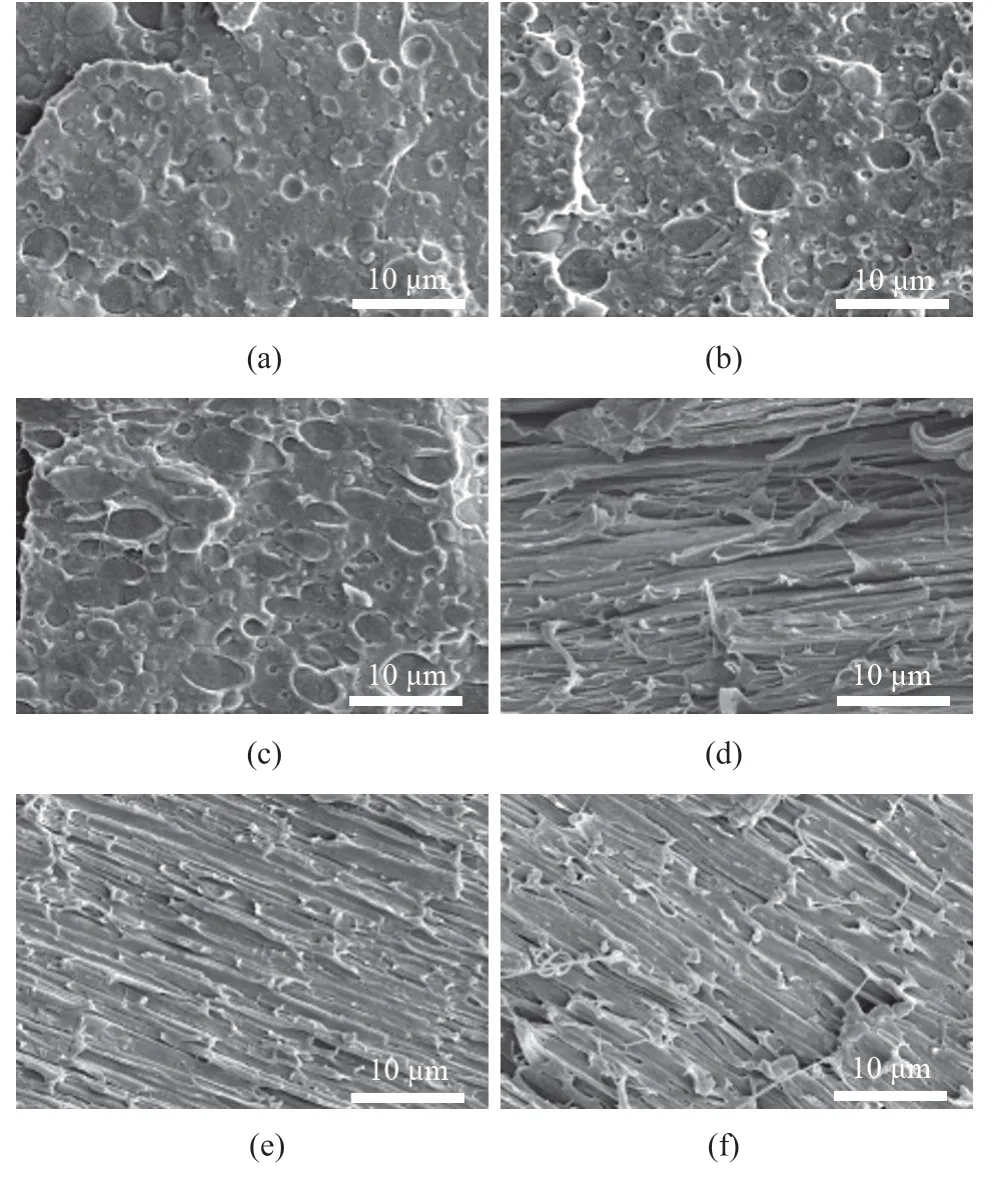

(2)微观形貌分析。

图6为不同TPEE含量的热处理PLA/TPEE模压试样和压延试样的断面SEM照片。从热处理模压试样的断面SEM照片中可以看到,其试样内部微观结构仍为典型的“海-岛”状微相结构,且随着TPEE含量增加,TPEE分散相颗粒尺寸逐渐增大,这与未经热处理的模压试样的微观结构类似。而由热处理压延试样的断面SEM照片可知,压延试样内部仍然存在大量形变和取向微相结构。显然,通过图6和图1的SEM观察对比可知,压延试样在经过90℃下1 h的热处理后,伴随着PLA基体大量结晶结构的形成,其试样中的形变和取向微结构并未受到明显影响,得以较好保留。类似地,热处理对模压试样的“海-岛”状微相结构也未产生显著影响。

图6 热处理PLA/TPEE模压及压延试样的断面SEM照片

(3)拉伸性能分析。

表4给出了热处理PLA/TPEE模压试样和压延试样的拉伸性能数据。

表4 不同TPEE含量的热处理PLA/TPEE模压及压延试样的拉伸性能

由表4可以看出,相对于未经热处理的PLA/TPEE模压试样(参见表1),相应热处理模压试样的拉伸韧性出现大幅降低。比如,当TPEE含量为25份时,未经热处理模压试样的断裂伸长率高达231.5%,而相同配比热处理模压试样的断裂伸长率则大幅下跌至52.8%;当TPPE含量为35份时,未经热处理模压试样的断裂伸长率为212.8%,而相应热处理模压试样的断裂伸长率仅为44.5%。这是由于当模压试样中PLA基体的结晶度增大时,会导致在试样内部产生由晶体相互联结而形成的刚性物理交联网络,该网络在对材料自身进行增强的同时,也会大大削弱TPEE分散相颗粒对PLA基体剪切屈服的诱导能力,在TPEE颗粒周围产生的银纹更容易快速发展成微裂纹,导致上述热处理模压试样在拉伸过程中出现失稳现象而过早断裂。而对于PLA/TPEE热处理压延试样,其断裂伸长率虽然相较于未热处理压延试样的断裂伸长率有所降低,但仍能保持在160.5%~192.0%这一较高的数值区间。这是因为相对于模压试样中的球形或椭球形TPEE颗粒,压延试样中存在的大量层状、带状和纤维状等取向和形变TPEE相结构,可以在高结晶脆性PLA基体中引发更多银纹,并可以高效地终止银纹发展,避免产生微裂纹,从而使得PLA/TPEE热处理压延试样仍能保持较高的拉伸韧性。类似地,张森[21]在研究高抗冲聚苯乙烯和苯乙烯-丁二烯-丙烯腈塑料中的橡胶相微观变形机理及增韧机理时,通过透射电镜发现平行和取向的片状或碟状橡胶相可以在脆性基体中引发更多数量的银纹产生,并可有效阻止微裂纹的生长,使得裂纹钝化发生偏转,更多地耗散能量。

由于取向的自增强作用,相同配比的热处理压延试样的拉伸屈服强度和拉伸弹性模量要显著高于热处理模压试样。此外,值得注意的是,由于结晶度增大,热处理模压试样和压延试样的拉伸屈服强度和拉伸弹性模量要普遍高于未经热处理的模压试样和压延试样。特别是热处理压延试样的拉伸弹性模量均显著高于相同配比的未热处理的压延试样。这可能是由于热处理压延试样中的物理交联结晶结构和取向结构间产生叠加增刚效应,使得试样抵抗初始形变能力得到大幅提升。

3 结论

(1) DSC和XRD测试结果显示,PLA/TPEE共混物模压试样和压延试样中PLA基体的结晶度均很低,接近非晶态。

(2)由SEM观察结果可知,共混物模压试样具有典型的“海-岛”状微相结构,而压延试样存在大量的层状、带状和纤维状形变和取向结构。

(3)在PLA基体接近非晶态的情况下,模压试样中的球形TPEE颗粒,以及压延试样中的TPEE取向结构均对PLA基体具有显著的增韧效果,两种试样均表现出良好的拉伸韧性。此外,由于压延试样取向结构的自增强效应,导致压延试样的拉伸屈服强度和拉伸弹性模量要高于相同配比的模压试样。

(4)通过热处理工艺使试样中PLA基体得到较为充分的结晶。DSC测试结果显示试样中PLA基体的冷结晶峰消失,结晶度最高增大至27.5%。

(5) XRD测试结果表明,两种热处理试样中的PLA结晶结构由α型晶体构成。由SEM观察可知,热处理并未改变两种试样各自的微观形貌。拉伸性能结果显示,热处理PLA/TPEE模压试样的断裂伸长率急剧降低,而热处理PLA/TPEE压延试样的断裂伸长率则保持在较高水平。此外,热处理压延试样的拉伸弹性模量也显著高于热处理模压试样的拉伸弹性模量。

上述研究结果提供的有益启示是:通过选择合适的成型加工方式和工艺,可以有效调控PLA共混物的微观结构,从而制备出综合性能更为优异的改性PLA材料和制品。