采煤机牵引机构优化设计及对比分析*

2022-05-20张建权

张建权

(山西焦煤汾西矿业集团曙光煤矿,山西 吕梁 032300)

0 引 言

目前,采煤机已成为机械化矿井采煤不可或缺的重要设备,在所有机械化设备中使用率高达90%之上[1],采煤机具有破煤能力强、截割效率高等优点,同时,还影响着煤炭截割效率和产能[2]。采煤机主要组成部件有牵引部、截割部及中间箱,其中,截割部消耗的功率约占采煤机整体功率的80%以上,是利用齿轮传动传送给滚筒,通过截齿破煤,将螺旋叶片截割的落煤输送给刮板输送机上[3];中间箱是采煤机的控制部分;牵引部不仅可以实现采煤机的循环往复运动,还可实现采煤机牵引速度的无极调速[4]。采煤机在复杂矿井工况作业时,会对牵引机构的可靠性造成影响,使其部分关键部件损坏,会出现导向滑靴悬空等问题[5],为加强提升牵引机构的可靠性,笔者提出采用一种液压调姿牵引机构,并对比分析传统和优化后牵引机构行走轮与齿轨的啮合特征,通过分析验证其刚度性,进而大幅提升采煤机工作的可靠性。

1 采煤机牵引机构的优化设计

采煤机的牵引部组件有牵引机构和传动装置,其中,牵引机构为协同采煤机行走的关键部件,也被叫作牵引行走机构,不仅可以支撑采煤机的总重量,还可以和刮板输送机中部槽上的齿轨啮合作用驱使采煤机行走[6];而传动装置作为能量转换装置,主要是将电动机的电能转为驱动轮的机械能[7]。

近些年来,采煤机主要是利用无链牵引机构来完成牵引前进,其原理是利用行走轮和刮板输送机溜槽上的齿轨啮合作用驱使采煤机行走,而位于齿轨上的滑靴又可保证齿轨和行走轮的正常啮合作用[8]。因此,在采煤机行走轮和齿轨啮合中,如果出现大的震动和冲击作用,会影响采煤机的正常工作,以及当作业面底板不平整、负载条件变化或者啮合中心距发生改变时,都会对采煤机的牵引机构产生影响[9-10]。因此,基于上述原因,笔者对采煤机牵引机构进行优化设计,提出采用液压调姿结构。图1为采煤机液压调姿机构的模型图。

具体为在采煤机牵引传动箱壳体的两侧新增两个长度为LS的液压油缸,并通过实时调整两侧液压缸实现各行走轮负载均匀,改善支撑、导向化靴受力情况,减少过载现象,为多驱动牵引提供便利。图1中,O点为采煤机牵引传动箱壳体和采煤机机身的铰接点;M、M′分别是采煤机机身和左右调姿液压缸的铰接点;N、N′分别是采煤机牵引传动箱壳体和左右调姿液压缸的铰接点。其中,调姿液压油缸有两个功能,第一个是可承受来自采煤机整机、牵引机构的外部载重;第二个是利用液压缸的伸缩动作转为该支撑点的上下浮动,实现导向滑靴最大程度与齿轨的接触,进而保证采煤机在任何复杂工况下都能平顺地通过作业面。

2 调姿和常规牵引机构啮合特征对比分析

为确定新增液压调姿机构对采煤机整体牵引系统的作用效果,研究负载发生变化时,采用ADAMS软件分析采煤机加速度、行走速度以及啮合力的变化情况,从而得到两种不同形式的牵引结构啮合过程的仿真结果。

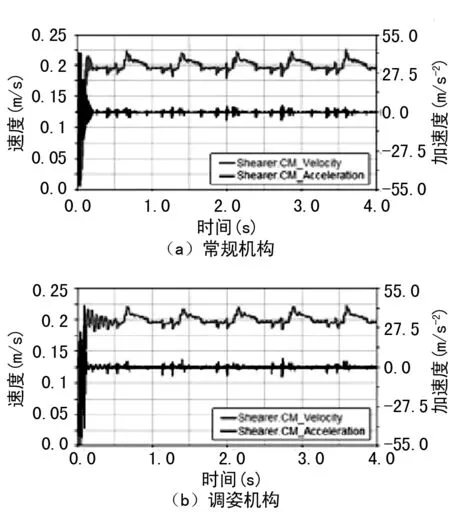

对采煤机牵引机构啮合行走速度和加速度的变化情况进行分析,得到图2所示的曲线。图2(a)中,在刚开始工作时,传统采煤机牵引机构的速度连续增加,当时间是0.069 s时,速度增大到1.104 m/s,而此时加速度达到最大值。随后,速度又急降,加速度也快速降至负值,主要原因是在行走轮、销齿齿廓装配时留有间隙,在接触的瞬间发生突变。采煤机行走速度受行走轮和销齿接触的碰撞力影响,增加了驱动转速和牵引阻力,使行走轮和销齿啮合碰撞的速度与加速度波动一段区间后又逐渐进入稳态。此外,在整个啮合中,速度的最大值和最小值的差值一直在0.2 m/s的范围内上下波动,呈现周期性规律变化,且在稳定啮合时,最小值是0.179 5 m/s,最大值是0.226 1 m/s。

图2(b)中,在行走轮和销齿啮合平稳区段,速度与加速度的变化情况基本同于传统牵引机构,但在与齿面接触碰撞时,速度、加速度的突变幅值明显削弱,其中加速度提前达到稳态。与常规牵引机构相比,在启动时段,液压缸动作的不稳定性对行走速度产生影响,即在启动0.5 s内波动大,主要是因为液压缸响应的动作时间长。稳定啮合时段,速度与加速度的幅值、波动频率都显著降低,表明左右液压缸的弹簧阻尼发挥作用,对运动有一定的缓冲作用,此时,速度最小值是0.177 9 m/s,最大值是0.222 1 m/s。

图2 采煤机行走轮速度和加速度的变化规律曲线

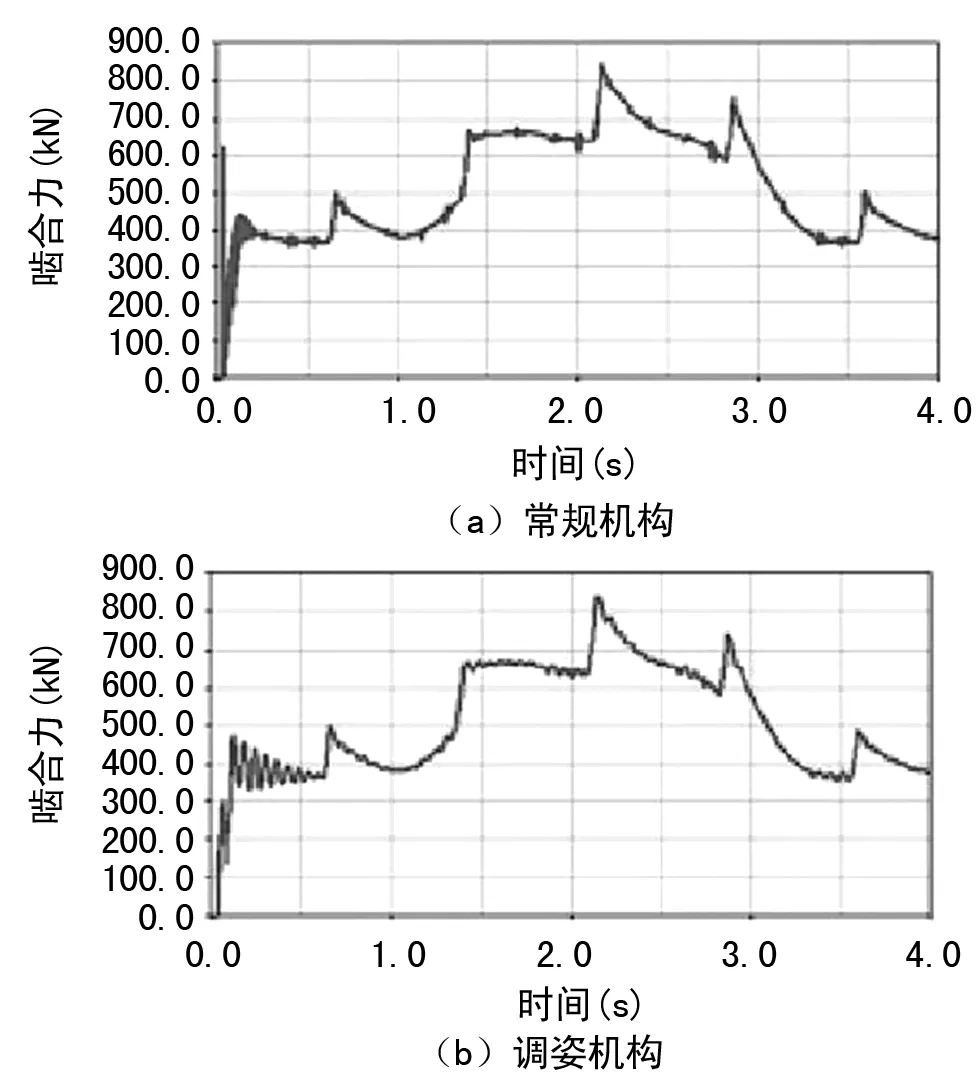

对采煤机牵引机构啮合力的变化情况进行分析,得到图3所示曲线。图3(a)中,对于启动时段,啮合力是0,到0.069 s时增为234.1 kN,主要是因为在行走轮和销齿齿廓装配时留有间隙;而在0.069 s时行走轮接触碰撞销齿,使啮合力大小发生突变,此外,此阶段啮合力大小变化不稳定但还是比较平缓。对于稳定啮合时段,变化情况基本同于速度和加速度的变化情况,因施加的牵引阻力是梯形波信号,所以啮合力的变化情况与梯形波信号相接近,并且在单双齿啮合交替变化时间点波动比较大,后又平缓下降,此时段的啮合力最小值是353.49 kN,最大值是847.41 kN。

图3 采煤机牵引机构啮合力变化规律曲线

图3(b)中,整体啮合力变化曲线没有大的改动,仅在起步时段,啮合力的突变减小,这是因为左右液压油缸发挥了弹簧阻尼器作用,大幅降低了啮合力幅值的突变情形,但是又因左右液压油缸的阻尼作用,使其响应时间比较长,所以啮合力大小幅值波动比较大,且在稳定啮合时段,啮合力最小值是327.66 kN,最大值是837.91 kN。

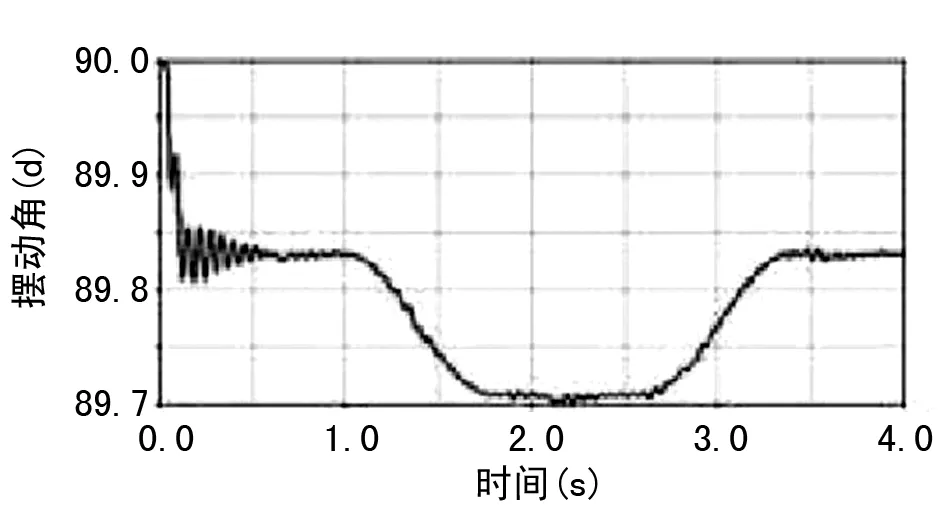

采煤机的调姿是通过液压缸的动作带动牵引传动箱壳体摆动,实现支撑点的上升或者下降,因此,为验证采煤机正常工作时,采煤机调姿牵引的刚性能否满足要求,对采煤机调姿牵引传动箱壳体的摆角变化进行分析,得到图4所示的波动曲线。从图4中可看出,调姿牵引传动箱壳体摆动角度很小,受施加的牵引阻力影响整体向右侧微摆,最大摆角仅为0.399 6°,不会影响牵引系统的正常工作,这表明左右液压缸具有很好的刚度性,可满足实际工作要求。

图4 调姿牵引机构传动箱壳体摆角变化曲线

3 结 论

采煤机运行中牵引机构的可靠性起着关键作用,基于分析牵引机构可靠性的影响因素。对采煤机牵引机构进行优化设计,提出采用一种液压调姿机构,应用ADAMS软件对传统和优化后牵引机构行走轮与齿轨的啮合特征进行分析,结果表明:

(1)应用调姿牵引结构,可通过对液压缸伸缩调整实现支撑点的浮动,达到适应均衡载荷、底板凹凸不平的效果。

(2)应用调姿牵引机构,可有效削减牵引机构的速度、加速度以及啮合力的波动程度,改善采煤机的整体工作状态。