智能断路器Emax2提高测量电流精度的试验分析*

2022-05-20许地理

许地理

(厦门ABB低压电器设备有限公司,福建 厦门 361000)

0 引 言

低压断路器主要功能是用来分合运行回路的正常工作电流、过载电流和短路电流,Emax2智能断路器已经成为一个多功能平台,是管理微电网等下一代电气的重要设备,未来发展的目标是成为真正的电能管理器,而保护脱扣器是智能断路器的核心,是集系统管理所需的所有功能于一体的电能管理器,先进的保护脱扣器能够很好的提高电气系统的效率和可靠姓,因此提高保护脱扣器对电流有效值敏感度,确保测量和保护功能的精确性变得越来越重要,目前智能断路器Emax2 PR存在精确测量功率和电能问题,加强和确保测量和保护功能的精确性是目前研究的重要课题。

为了满足智能断路器Emax2 PR电流测量达到更高的精度,经过验证可以通过对CORE、HMI、Rating Plug、Ekip Measuring及Currentsensor等软硬件升级实现,文中重点通过开发测试设备对智能断路器Emax2的回路电流测量系统分析及PR CT Rogowski自动校准及补偿控制,达到可以实现更高的电流测量精度[1]。

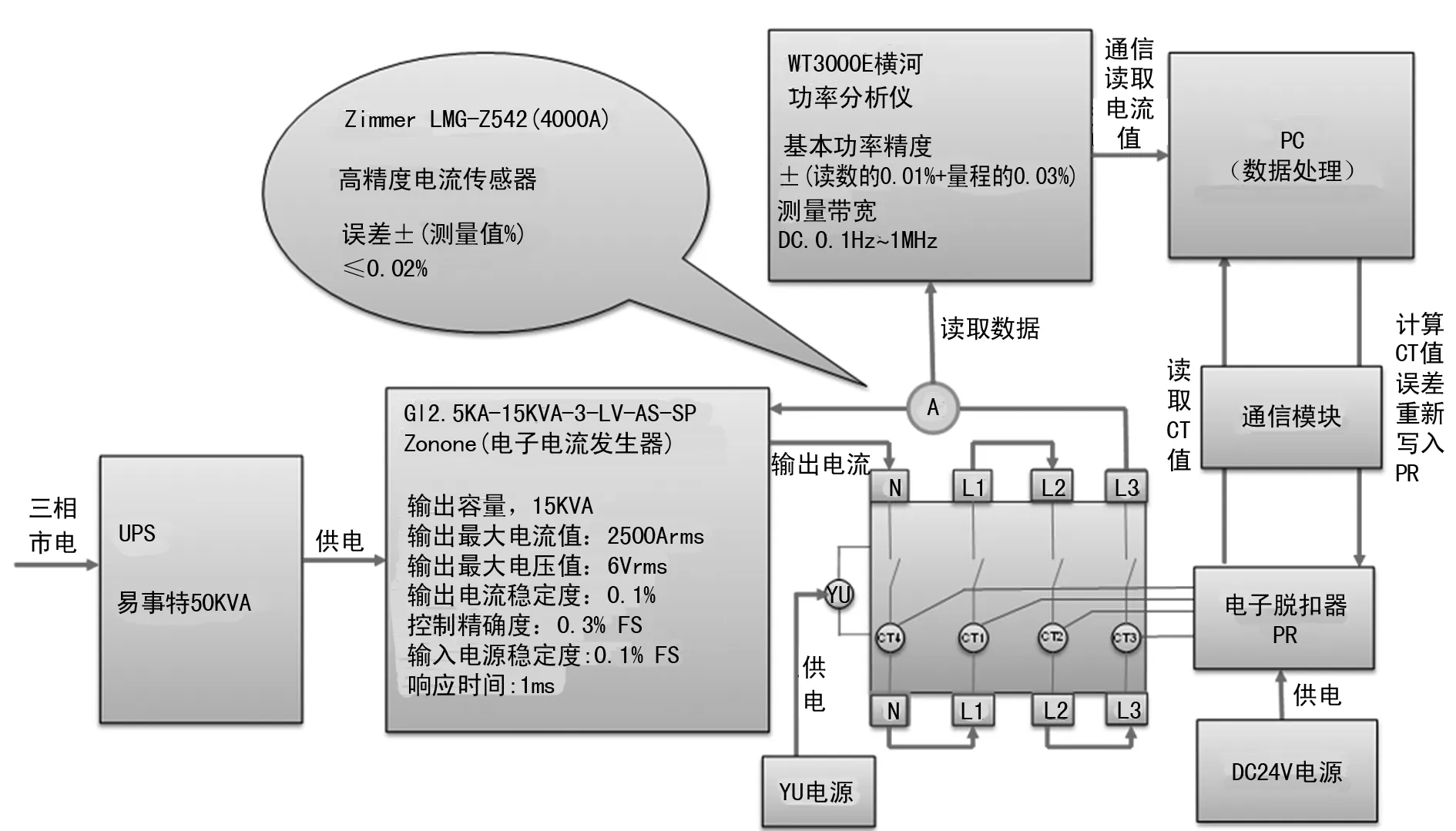

1 回路测试原理

为了提高智能断路器Emax2测量电流精度(如1%),对设备测量系统要有很高的精度及稳定度要求。图1为回路测试系统原理图,通过将电子电源、断路器、互感器等元器件串联形成回路测试系统,并将功率分析仪与互感器连接,再通过PC与供应商分析仪进行通信采集数据,同时单独给断路器YU线圈供电,通过对电子脱扣器供电来确保能够采集断路器自身的互感器线圈电流值,最终形成一整套完整的控制系统[2]。

对于整套测量系统的相关测量元件需超过断路器自身的测量精度要求,以下为主要测量元件关键技术参数,见表1所列。

2 智能断路器Emax2测试及验证

2.1 测试方法

Emax2断路器通电后,自动闭合开关使三相与回路串联,主电路注入0.5倍In电流,Period N0:启动电流(关闭功率分析仪及PR);Period N1:保持通电,稳定电流确保PR读数(期间系统与PR没有通讯)设备与功率分析仪进行通信,分析仪器检测到的RMS值的稳定性。

图1 回路测试原理图

表1 测量元件关键技术

如果注入电流不稳定,应停止测试;Period N2:继续通电,设备与功率分析仪和PR单元进行通信,以获取两个系统读取的电流值,设备与功率分析仪进行通信以便获取RMS均值,设备与PR通讯以便获取电流值ITU_X ;Period N3:注入电流并,功率分析仪和PR单元通讯,直到是节拍时间完成停止,系统对比每个单相行程单元测量的电流值和功率分析仪检测到的平均RMS值[5]。

If |ITU-IPA|/IPA≤Ix%_1,测试OK,通过。

If |ITU-IPA|/IPA>Ix%_1,测试NG,需要重新修正Rogowski增益。

设备与PR单元进行通信,重新计算写入新的Rogowski增益,主回路停止通电,辅助电源停止通电(PR断电)Vaux。

脱扣装置应在电流注入时提供电源,以便与设备进行通信(例如PLC)。并实时传递检测到的电流值。如果没有电源,系统不能储能任何值,也不可能与功率分析仪对比,PR单元将被供电直至系统通讯修改Rogowski增益值,之后电源关闭。

功率分析仪在T时段测得的RMS最大值与最小值之差与T时段测得的RMS平均之差之比小于Y%(电源稳定度判断条件):

式中:IPA_max _N1为N1功率分析仪读取到的最大电流值;IPA_min _N1为N1功率分析仪读取到的最小电流值;IPA_media_N1为N1期间功率分析仪自动计算电流平均值。N1为稳定度判断;采样周期=500 ms;N2为校准验证。

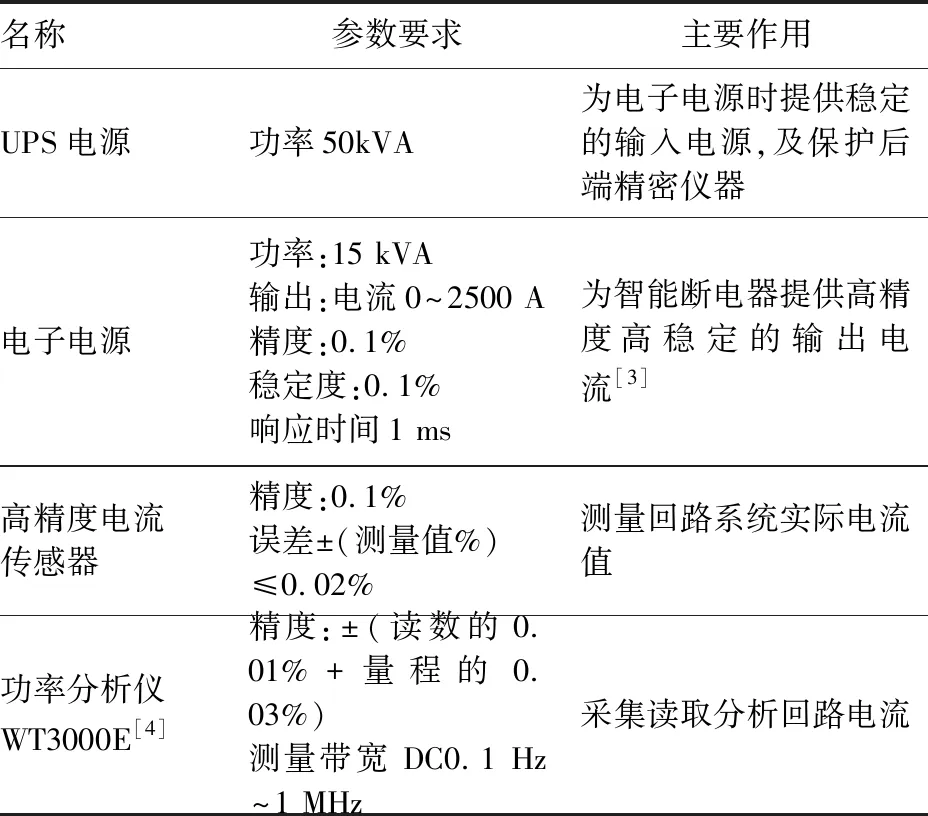

设备与功率分析仪和PR单元进行通信,以获取两个系统读取的电流值,功率分析仪与设备通讯读取回路电流值,设备与脱扣器通讯获取断路器PR值。N2期间比较功率分析仪与脱扣器获取的电流值对比,功率分析仪将会每100 ms间隔进行采样。Nx时刻检测到的电流值与功率分析仪测得的平均值在ΔN4s(等于N1s)的间隔内进行比较,对于间隔N2的每次Nx,都重复进行这种比较,最后计算出平均值、最大值和最小误差。平均误差值ΔEavg%公差值Ix_2%(如0.1%)对比,如果误差大于公差极限值,则计算一个新的Rogowski增益值,并写到在脱扣装置中[3]。

功率分析仪平均电流值计算公式:

avg(IPA[Nx-ΔN4;Nx]) =IPAx

式中:avg为功率分析仪在[Nx-ΔN4;Nx]时间间隔内检测到的平均电流;ΔN4为功率分析仪检测到的平均电流与脱扣器测量值比较的时间间隔(ΔN4=N1s)

误差值计算公式[6]:

ΔEmax%-ΔEmin%≤Z% 0.05%(校准标准)

式中:ΔEX%为X时刻跳闸装置测量值与功率分析仪检测值之间的误差%;ΔEavg%为N2期间的平均误差值;ΔEavg%<0.1% (校准判断条件);ITUNx为Nx测得的脱扣器电流值。

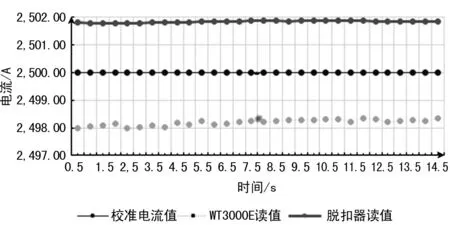

图2 N2期间功率分析仪电流采样平均值

Rogowski增益值计算公式:

ITUmedia_N2=N2期间脱扣器获取的平均电流值

IPAmedia_N2=[N2-ΔN4;N2]期间功率分析仪测得的平均电流值

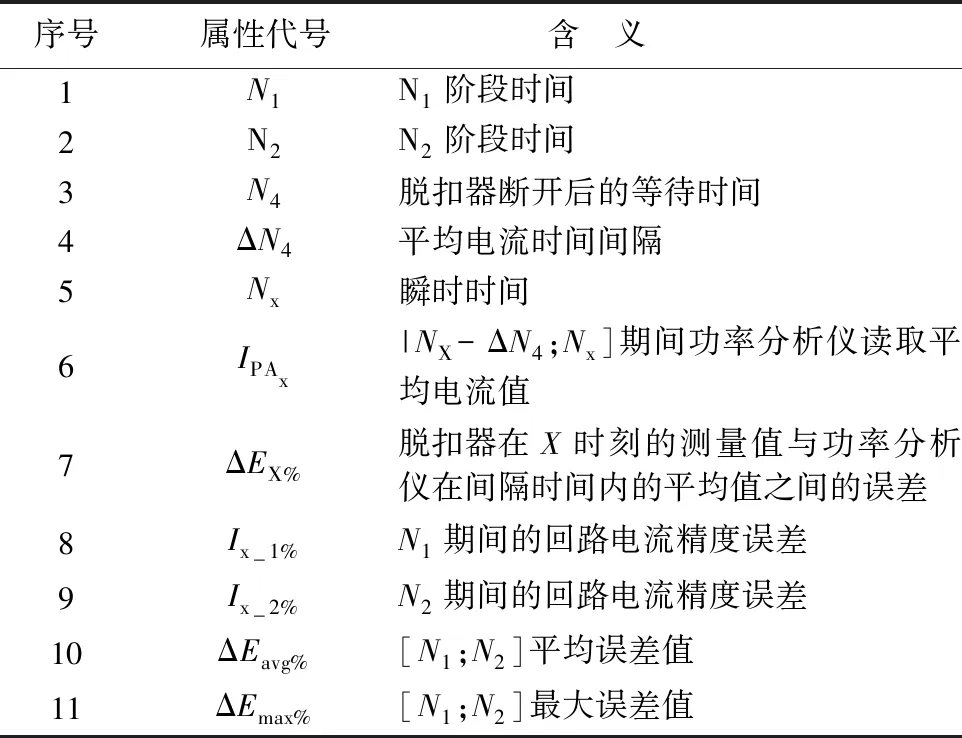

表2为文中出现代号属性注释[6]。

表2 属性代号和含义

续表2 属性代号和含义

1.2 产品测试及验证

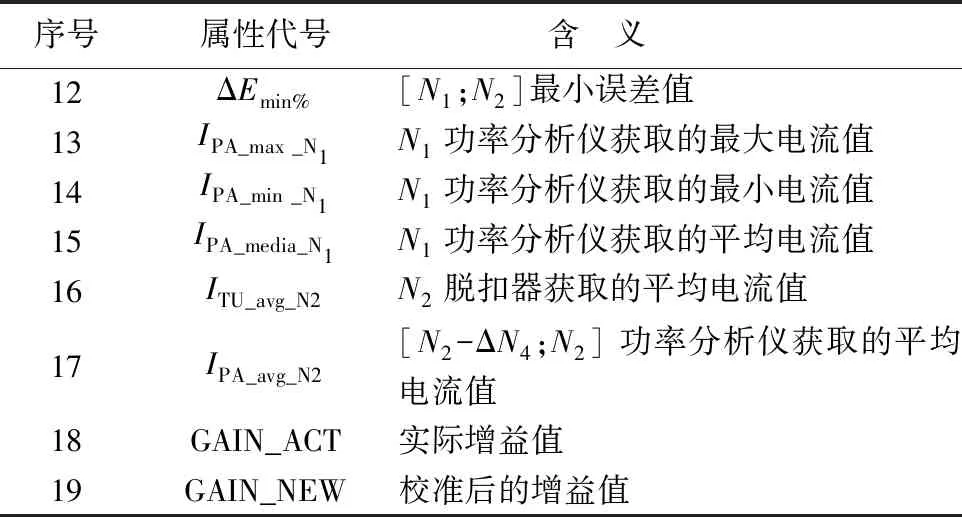

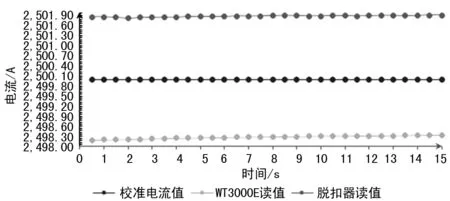

为了验证Emax2测量精度是否达到精度提高,通过上述测试方法,开始给设备主回路系统注入电流(如2 500 A),等待稳定电流后,用功率分析仪判断电源输出电流是否稳定,如图3为N1期间功率分析仪采集到的30组数据的回路电流值,采样周期5 007 ms,每隔500 ms取有效值。

图3 N1采集电流值对比

表3 电源输出电流稳定度分析

以表3数据分析N1阶段电源输出电流处于稳定阶段,因此可以继续通电进行功率分仪读值与脱扣器读值对比分析。

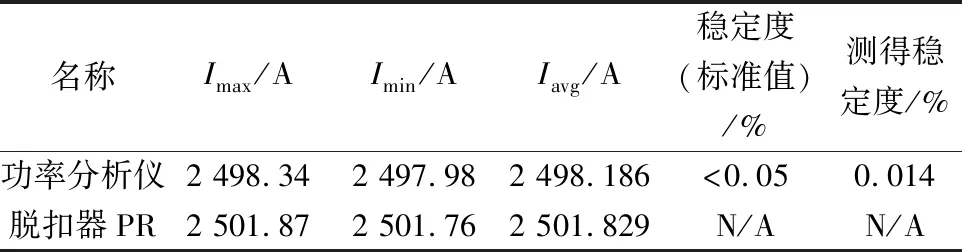

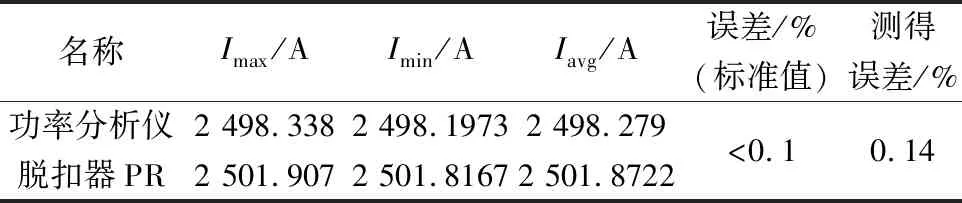

同样N2阶段(见图4)分别开始采集功率分析仪及脱扣器电流读值,采样周期500 ms,同样采集30组数据对比。具体分析见表4所列。

图4 N2采集电流值对比

这里的30组数据为功率分析仪测得的平均值在ΔN4s(等于N1s)的间隔内进行比较值而非实时读值。

通过表4数据分析,计算得出平均误差远大于标准误差要求,因此需要重新校准增益值:

ΔEavg%=0.144% >0.1% 重新校准!

表4 回路电流与断路器PR电流分析

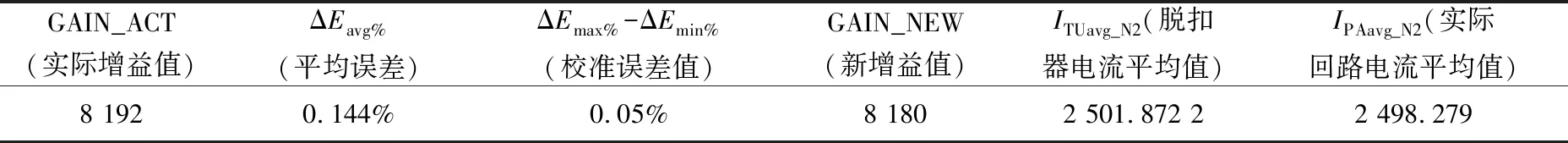

表5 校准前后的增益值分析

图5 重新校准后采集电流值对比

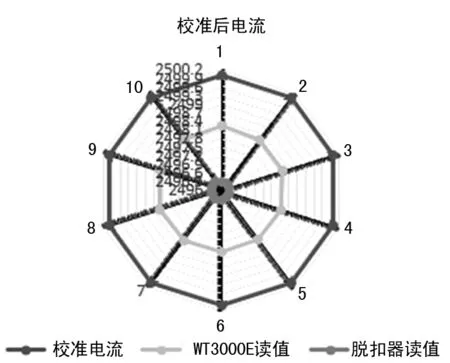

通过重新校准修正增益值后(见表5),实验再分别获取10组功率分析仪和脱扣器电流读值数据(见图5)。

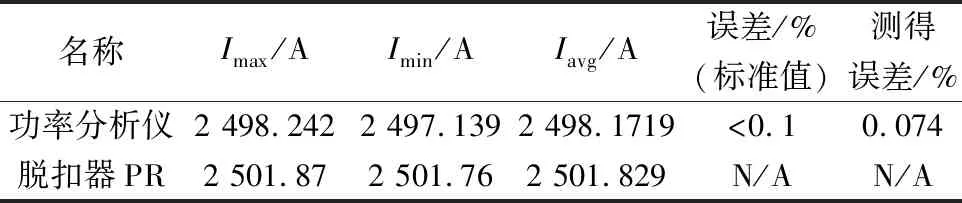

校准完成后,通过实验采集可以得到功率分析仪最大值和最小值、平均值,通过分析计算出电流稳定度是否达到标准要求(见表6)。

总结:通过以上表6数据分析,在校准前测得断路器测量电流实际平均误差(0.14%)远高于标准要求(0.1%),在通过重新校准及Rogowski补偿后,重新测得断路器电流平均误差值为0.074%,远小于0.1%,电流精度可达到1%,因此达到实现断路器测量电流精度提升目标。

表6 补偿后电流稳定度分析

3 结 语

为了满足市场客户需求,电能智能化管理越来越迫切,断路器不断升级换代,由此对应的低压电气系统的功能也要求越来越高。目前很多断路器智能化水平不高,电能测量准确性低,其中电流测量精度需要试验提升,此次试验针对影响测量精度的因素,通过实验采用开发测试设备对智能断路器Emax2的回路电流测量系统分析及PR CT Rogowski自动校准及补偿控制,通过对测量模块电压、频率的校准、改变额定插块的阻值及精度、提升互感器精度等措施实现了更高的电流测量精度,此次分析实验可为智能断路器电能智能化管理特别是电能测量和监视提供很好的参考价值,对于智能断路器低压电气系统的保护、测量和控制具有重要参考意义。同时需要更加认识的是电流测量精度提升是整体的全面提升而非某点提升,因此还需要不断去做各种尝试验证,通过不断摸索不断优化达到真正实现电能控制和监视功能为一体的智能化断路器。