轴内操纵自动倾斜器运动学仿真分析*

2022-05-20于富侃董锦山郑俊伟李永鑫

于富侃,董锦山,郑俊伟,李永鑫

(中国直升机设计研究所,江西 景德镇 333001)

0 引 言

直升机飞行所需的动力是旋翼旋转产生,飞行过程中的操纵力来源则是通过操纵旋翼桨叶改变升力合力方向来实现。而自动倾斜器则是实现旋翼操纵的最重要部件之一。

自动倾斜器的主要功能是传递运动和操纵载荷。为了能将驾驶员的周期变距操纵和总距操纵传递至绕旋翼轴高速旋转的每片桨叶,自动倾斜器应该由绕旋翼轴高速旋转部分和不旋转部分两大部分组成,这两部分之间有相对的高速转动,并且能够一起滑移和任意方向的倾斜运动。

目前绝大多数自动倾斜器构型均为轴外操纵构型,设计分析也相对成熟。但是对于国内直升机很少采用的轴内操纵自动倾斜器的涉足不深,设计分析手段也稍显不足。

笔者主要介绍一种应用于跷跷板式旋翼的轴内操纵构型自动倾斜器,搭建此类构型自动倾斜器的运动仿真平台,仿真分析该型自动倾斜器的结构运动特征,并通过运动分析解决结构设计中参数确定的问题。

1 自动倾斜器构型及运动仿真

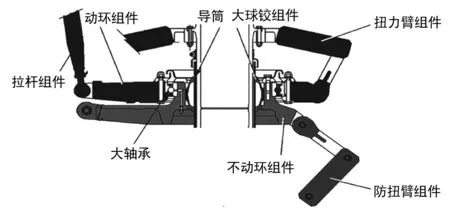

常规轴外自动倾斜器为环式球铰结构,具体构成包括动环组件、不动环组件、大球铰组件、大轴承、扭力臂组件、防扭臂组件和变距拉杆组件等(见图1)。

在功能上,常规轴外自动倾斜器通过沿固定在主减上端的导筒上下滑动实现旋翼的总距操纵,通过绕大球铰的倾转实现旋翼的周期变距操纵;扭力臂组件通过与主轴相连的卡环带动动环与主轴同步旋转;防扭臂一端连接在主减速器壳体上,防止不动环被动环带转;不动环三个叉耳分别与三个操纵舵机相连。来自舵机的旋翼操纵(含总距和周期变距操纵)通过不动环和大轴承传递到动环上,进一步传递到变距拉杆,最终完成桨叶的变距。

图1 常规环式球铰自动倾斜器组成

运动分析基于Catia Kinetimatics模块的运动学分析,通过模拟真实自动倾斜器运动情况,有效求解各部件之间的运动关系,辅助确定各结构参数。能够解决传动机构设计中周期长、效率低、精度低,参数调整等困难。

常规自动倾斜器的运动仿真建模步骤:

定义机架件:导筒,定义运动性质包括以下4个。

(1)总距操纵:大球铰沿导筒的上下平动。

(2)周期变距纵向操纵:动环不动环组件绕横向变距轴的倾斜转动。

(3)周期变距横向操纵:动环不动环组件绕纵向变距轴的倾斜转动。

(4)旋翼方位:动环绕不动环的旋转运动。

定义运动机构连接运动副的类型:

(1)转动运动副:旋翼轴/导筒,卡环/扭力臂方形臂,扭力臂方形臂/扭力臂三角臂,防扭臂安装座/防扭臂方形臂,防扭臂方形臂/防扭臂三角臂,动环/不动环。

(2)球铰运动副:不动环/大球铰,扭力臂三角臂/动环,防扭臂三角臂/不动环,变距拉杆/变距摇臂,变距拉杆/动环,舵机/不动环。

(3)圆柱运动副:大球铰/导筒。

(4)固接:卡环/旋翼轴,导筒/舵机下安装座/防扭臂安装座。

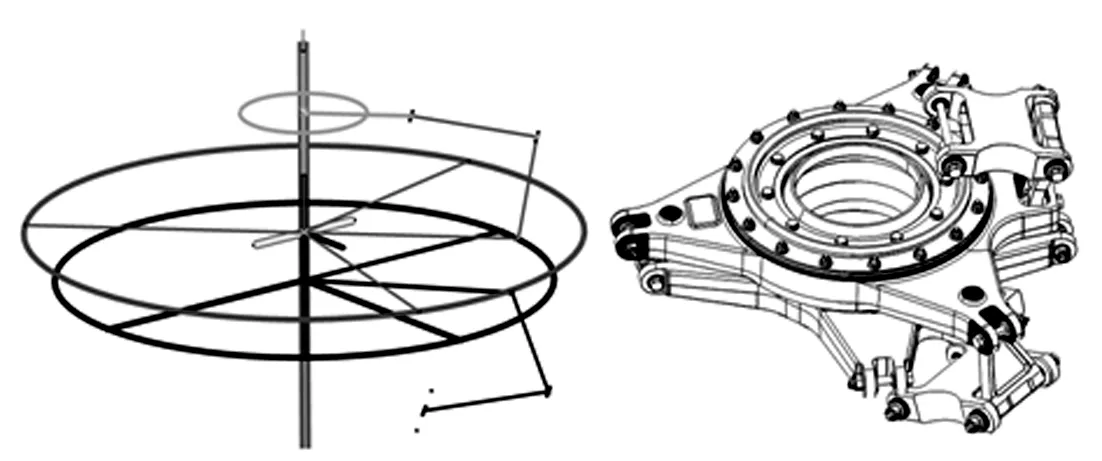

建立骨架模型:根据各构件的主要轮廓特征建立对应的骨架模型,该模型应能体现构件的主要几何参数并尽量简单,并且所有可变几何尺寸应参数化以便后期的快速更改。理论上可以使用实际的零件实体模型构建运动学仿真模型,但更倾向于先建立骨架模型,然后将实体固接到对应的“骨架”上去,这样做的目的一方面提高仿真模型的可读性,另外也便于参数的更改及提升模型的健壮性。然后将各种“接合”连接起来,同时固定好机架件,定义好原动机的驱动类型及范围。最后将各构件的实体模型利用“刚性接头”“绑定”到对应的骨架上去。

其运动仿真骨架模型及实体模型如图2。

图2 骨架模型及绑定实体后的仿真模型

2 轴内操纵自动倾斜器运动仿真分析

尽管常规环式球铰构型自动倾斜器已经过多年验证能够很好的运用于多种旋翼构型,但对于某些特定旋翼构型,特殊的轴内操纵型式却能在某些方面更具优势。通过搭建此构型的运动仿真分析平台,提供该新型构型结构设计的分析手段,为实现对该构型设计的设计成熟性打下基础。

2.1 构型特点分析

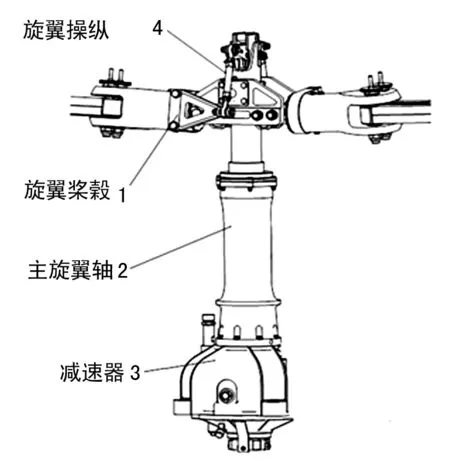

所谓轴内操纵构型自动倾斜器,指的是自动倾斜器主要结构全部或部分穿过主旋翼轴,文中所分析的轴内操纵自动倾斜器结构示意图如图3所示。

图3 轴内操纵自动倾斜器结构示意图

该型结构主要由动环不动环组件、变距拉杆组件和防扭拉杆组件等构成。变距拉杆组件实际上是一套杆系,由长拉杆组件、短拉杆组件和支撑件,摇杆等构成;动环不动环组件位于主减速器下方,动环位于不动环之内;长拉杆组件从主旋翼轴中间穿过,通过位于主桨毂上方的支撑件组件、摇杆和小拉杆连接,最后连接跷跷板旋翼主桨毂变距摇臂,实现完整变距杆系的串联;防扭拉杆通过与机身相连,以实现防止不动环旋转功能。

为实现自动倾斜器功能,从运动学角度来分析其构型,该型自动倾斜器与常规自动倾斜器的不同在以下方面。

(1)使用两副深沟球轴承组成的十字铰代替球铰来实现动环不动环倾斜运动,动环置于不动环内部,动环半径小,传动比大,但总的动环不动环运动空间范围小,同时动环不动环组件位于主减之下,都利于小吨位总体空间布置。

(2)通过上下两对滑块组成的滑动副来代替球铰与导筒的滑动,以实现自动倾斜器上下运动而实现总距运动,同时滑块通过承担侧向力,可直接传递旋翼轴至动环的扭矩,使得动环及动环中轴能够与主轴同步旋转,代替扭力臂的作用。用滑块和主轴的滑动副将为实现总距和带转功能的球铰/导筒运动副和扭力臂合二为一,化繁为简。

(3)轴内的长拉杆,桨毂上方的摇杆,短拉杆构成的杆系,可实现双桨叶旋翼的变距。此种杆系结合十字铰结构使得总距、周期变距变成杆系的二维平面运动,而非常规构性变距拉杆的三维体运动。变距杆系取代简单的二力变距拉杆,化简为繁,使得变距拉杆关节轴承摆角大幅减小,提高了关节轴承寿命。

(4)防扭拉杆代替防扭臂,通过直接与机身骨架的横向连接,通过三自由度的双铰链二力杆代替原有的方形臂、三角臂运动链系,化繁为简。

2.2 运动学建模

从操纵原理来看,轴内操纵与常规自动倾斜器是一致的,鉴于跷跷板旋翼的特点,机构的运动性质包括以下5个。

(1)旋翼旋转:动环随旋翼轴绕不动环的旋转运动。

(2)总距操纵:自动倾斜器随滑块沿旋翼轴滑槽的两个滑动副上下往复运动。

(3)纵向操纵:动环不动环组件绕十字铰的纵向倾斜运动,并随旋翼轴旋转传递给变距杆系,球铰合成运动副重新分解为两个旋转运动副。

(4)横向操纵:动环不动环组件绕十字铰的横向倾斜运动,并随旋翼轴旋转传递给变距杆系,球铰合成运动副重新分解为两个旋转运动副。

(5)桨叶挥舞:桨叶反对称挥舞,存在一个自由度的运动。

基于以上运动源,可定义运动机构连接运动副的类型(机身骨架为机架件):

(1)旋转运动副:旋翼轴/机架,不动环/动环,动环中轴/动环,动环中轴/滑块,长拉杆/动环中轴,摇杆/滑块,挥舞铰/主轴,挥舞支臂/挥舞铰。

(2)球铰运动副:短拉杆/摇杆,短拉杆/变距摇臂,舵机/不动环,防扭杆/不动环,防扭杆/机架。

(3)圆柱运动副:上、下滑块/主轴。

(4)固接:防扭杆机架连接件/机架。

明确以上运动副后,可搭建此类构型自动倾斜器的运动仿真平台,图4为骨架模型。

图4 轴内自动倾斜器运动仿真骨架

2.3 主要部件运动学特征仿真分析

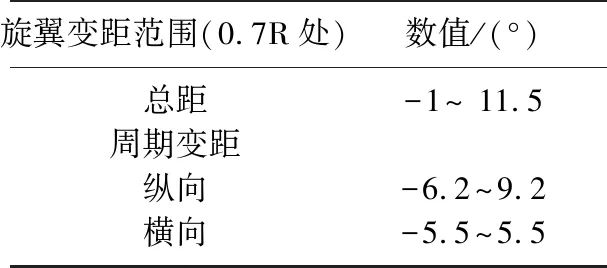

构建仿真模型后需要有仿真输入,即各运动性质输入。在本构型的基础上,也即变距操纵输入和桨叶挥舞输入。桨叶变距范围输入如表1。

表1 桨叶变距范围

基于以上输入和已搭建好的运动仿真分析平台,对各部件进行如下方面分析。

(1)动环不动环运动包络体分析

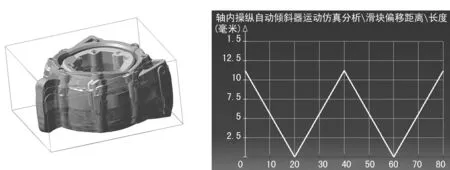

在进行各最大变距操纵下,得出动环不动环运动包络体如图5。

通过测量分析,包络体在200×200×80空间内,相比于类似吨位直升机常规构型自动倾斜器动环不动环动辄两、三百的运动半径,可以体现动环半径小带来的优点明显。

(2)滑块运动分析

滑块的运动行程体现在总距,因此在仿真分析过程中,在操纵步骤单步骤为40步长的基础上,0~40步长总距操纵为低距-高距;40~80,高距-低距。滑块偏移距离如图6。

图5 动环不动环运动包络体 图6 滑块偏移距离分析

上下两副滑块在此结构中的作用不言而喻,由于滑块和主轴的滑动副将为实现总距和带转功能的球铰/导筒运动副和扭力臂合二为一,滑块在主要承担滑动摩擦的情况下还要承担扭矩带来的侧向力。所以滑块的运动学特征与滑块的承力能力直接关联,由图6可以看出滑块的运动幅度并不大,再通过其他应力分析手段,验证了滑块的选择余地很大,并不困难。

(3)变距杆系运动分析

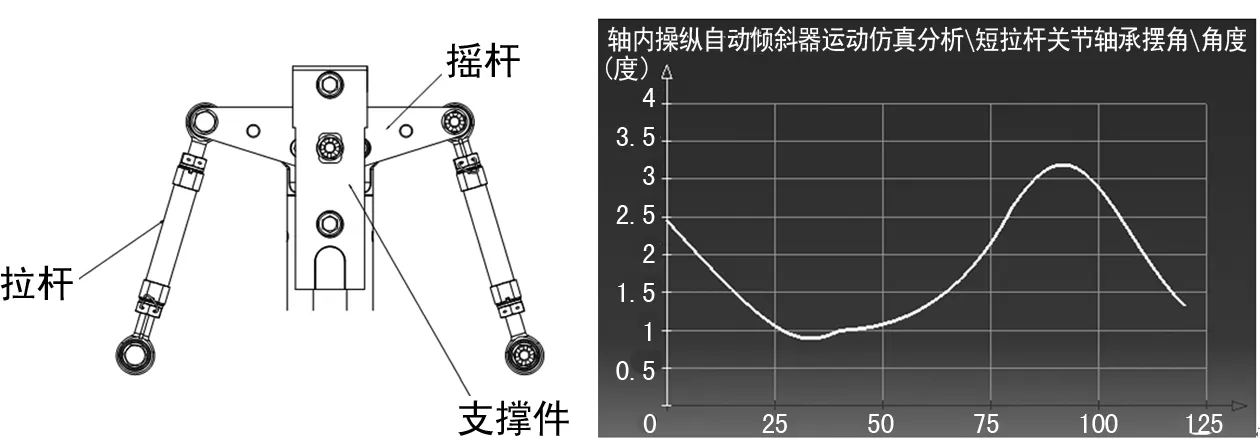

平面运动的变距拉杆杆系,长拉杆类似平行四边形的平移及变形,摇杆转动,短拉杆摆动,如图7。

短拉杆关节轴承摆角:0~40步长,挥舞最大;40~80,总距和纵横向周期变距最大;80~120,旋翼旋转1/4圈。关节轴承摆角结果如图8。

短拉杆摆角:0~40步长总距最大,纵向最大,横向最大以及挥舞角度最大,40~80旋转两周。短拉杆摆角结果如图9。

摇杆摆角:0~40步长总距最大,纵、横向最大以及挥舞角度最大,40~80旋转两周。摇杆摆角结果如图10。

图7 变距杆系运动示意 图8 短拉杆关节轴承摆角

图9 短拉杆摆角 图10 摇杆摆角

平面运动的最大优点即是短拉杆关节轴承摆角极小,长拉杆甚至可采用深沟球轴承,即使在桨叶挥舞的作用下,短拉杆摆角也有限,这就使得关节轴承的寿命提高,而且短拉杆及摇杆的摆动角幅度均不大,不管从运动学分析还是传力分析的角度来看,都是合理的。

(4)防扭拉杆的运动分析

防扭拉杆关节轴承摆角的分析:0~40步长,横向0-最大;40~80,横向最大-横向最小,纵向0-最大;80~120;横向不动,纵向最大-最小;120~160,横向最小-最大,纵向最小-最大。结果如图11。

图11 防扭拉杆关节轴承摆角

二力杆代替传统防扭臂的运动链系,动环不动环布置于主减下使得二力杆的横向布置成为可能。简化机构的同时,关节轴承的摆角也不大。结构运动合理可行,优点突出。

2.4 运动仿真分析的应用实例

在旋翼操纵结构设计中,除了以上运动部件的运动学特性分析外,还通过仿真分析发现了摇杆与变距拉杆支撑件顶件间隙小的问题,如图12(a),0~40步长为总距和纵向、横向周期变距均为最大的情况下旋转两周,发现最小间隙仅为0.25 mm,这对于运动部件来说相当危险,经过结构优化和输入参数的协调修正,在不影响主要设计参数的前提下,不断通过仿真分析,最终将间隙调整至1 mm以上,如图12(b),实现了结构设计的调整与优化。

图12 摇杆与变距拉杆支撑件顶件间隙监测分析

3 结 语

基于运动学角度分析了一种轴内操纵构型自动倾斜器,搭建此构型自动倾斜器的运动仿真平台,仿真分析该型自动倾斜器的结构运动特征,为该型自动倾斜器的设计提供了有效分析手段,且通过运动分析解决了实际结构设计中的问题,为此后类似构型的设计分析提供借鉴。