桥梁顶升施工控制技术在工程中的应用

2022-05-20冯新府

冯新府

(中铁十四局集团第一工程发展有限公司,山东日照276826)

1 引言

桥梁顶升施工是利用超薄液压千斤顶对既有桥梁进行整体液压顶升升高,然后在临时支墩盖梁顶部与既有桥梁底部加垫钢板,在钢板支垫完成且满足要求后,超薄液压千斤顶整体卸压回油,桥梁完成受力转换,由原0#桥台受力转换为临时支墩盖梁受力,后对既有0#桥台进行凿除处理并施工新建桩柱式基础和盖梁,待新建桩柱式基础和盖梁施工完成后,再由超薄液压千斤顶进行二次顶升,拆掉临时支墩盖梁顶部与既有桥梁底部钢板,再次完成受力转换,由临时支墩受力转换为新建桩柱式基础盖梁受力,至此桥梁顶升过程全部完成。本文主要以首次桥梁顶升过程为例,对桥梁顶升施工过程控制技术进行详细介绍。

2 工程概况

东江大桥位于广深铁路广州东至深圳段(GK0+109.83)K36+805.19 处,横跨穿越广深铁路,是连接新塘与永和的主要交通枢纽。桥长81.8 m,桥跨4~20 m,桥宽净22 m+2×(1+1)m,下部结构为深埋肋型(双肋)桥台、双柱式桥墩,除2 号墩采用桩基础外其余均采用扩大基础,上部结构为斜交T 型板梁,共分左右双幅,单幅合计T 梁6 片,左右双幅共计12 片T 梁。为了满足穗莞深城际与广深Ⅲ、Ⅳ线接轨,需对既有广深Ⅲ、Ⅳ线进行改建。但东江大桥梁孔跨无法满足联络线下穿的净宽要求,故需将原公跨铁桥增加一跨或拆除重建,综合考虑采用对东江大桥采用延长一跨方案。延长桥梁须对既有0#桥台进行破除,由桥台结构转为桩柱结构。破除前利用千斤顶将梁进行顶升,顶升后梁部受力转换,由既有桥台受力转换为新建临时支墩结构受力,顶升完成后桥台凿除,桥台凿除后进行新建桩柱结构施工。

3 桥梁顶升

3.1 顶升基本原理

采用顶身为10 cm 的超薄千斤顶进行顶升,千斤顶安装在T 梁肋板底部位置,顶升过程利用0.1~3 cm 不等的钢板支撑垫块作为支撑垫块,在梁部顶升后,在临时支墩盖梁与梁底之间采用0.1~3 cm 钢板将顶升产生的空隙进行填满。待梁部顶升至相应高度后,千斤顶卸压回油,将梁部进行回落,此时梁部受力由既有桥台受力转换为新建临时支墩受力,完成桥梁顶升操作。

3.2 顶升工作流程

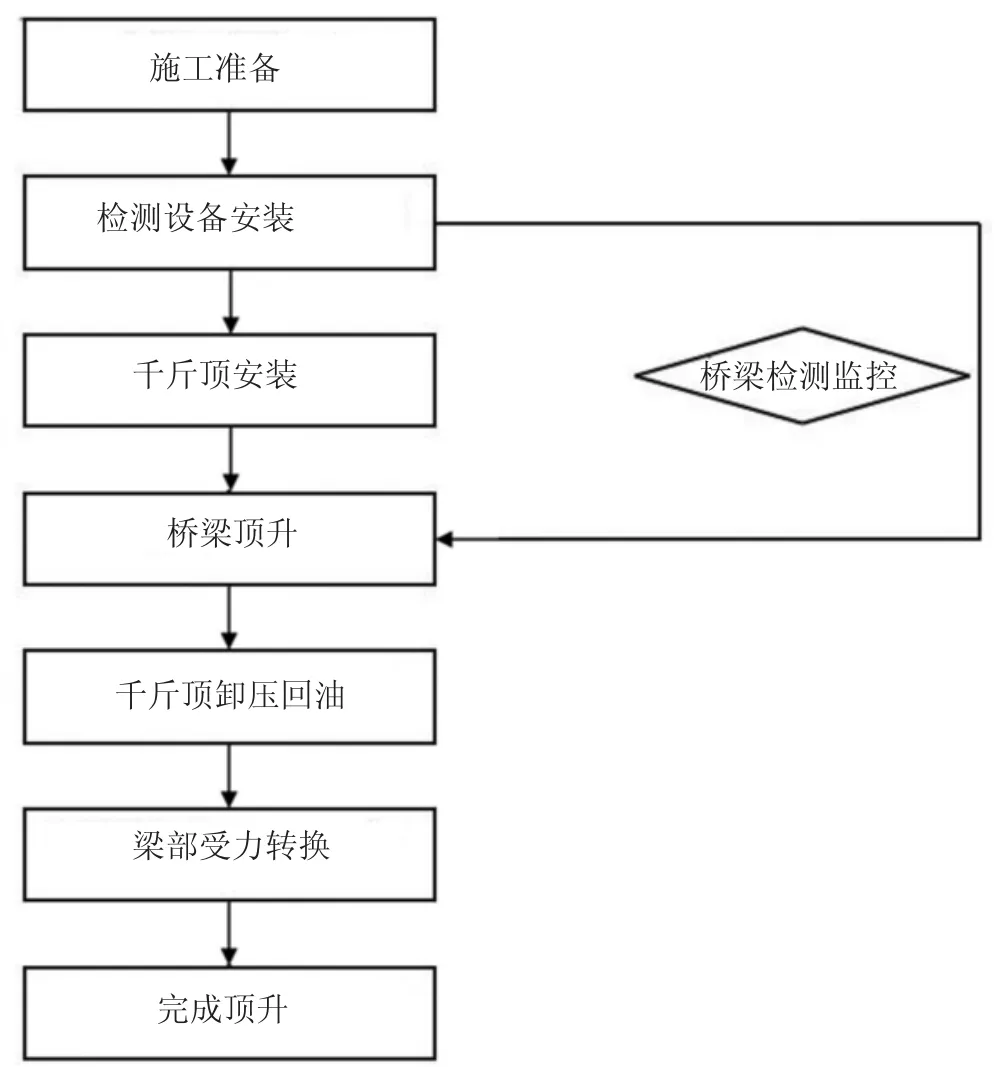

桥梁顶升工作流程如图1所示。

图1 桥梁顶升工作流程图

3.3 顶升前准备工作

1)封路准备:为了保证桥梁顶升过程以及顶升后桥梁主体结构安全,本桥梁在桥梁顶升前已对桥梁进行全封闭施工,在整个顶升前后过程中均无车辆及人员通行,确保桥梁顶升过程中无不利情况产生。

2)临时支墩结构施工:桥梁顶升前根据方案要求,在既有0 号桥台前3 m 位置设置6 条直径1.25 m 钢筋混凝土桩,桩长7 m。桩顶设置125 cm 宽、50 cm 厚、长度同桥梁长度一样长的钢筋混凝土地梁,桩基位置地梁以上设置80 cm 直径墩柱,墩柱顶端设置80 cm 高和宽的盖梁(盖梁顶端距离梁底1 cm),以保证梁部在受力转换时临时支墩受力均匀。

3)机械设备准备:本次桥梁顶升所用的主要机械设备有:顶身为10 cm 厚度的超薄液压千斤顶8 台,2 台备用,千斤顶公称张拉力1 005 kN,工作行程30 mm,满足本次桥梁顶升需求。液压油泵2 台,1 台备用,油路分配阀2 个,1 个备用。

4)钢垫板加工:根据需要加工厚度为0.1~3 cm 厚度不等的钢垫板各20 块,钢板长度需和盖梁宽度相同,宽度需比梁底肋板宽度两边各宽2 cm,且所加工出的钢板必须保证平整,对弯曲和不平整的钢板不得使用,以保证梁部在受力转换时,钢垫板可均匀将梁部受力转换至临时支墩,本次桥梁顶升采用的钢垫板的长度为80 cm×24 cm(T 梁肋板底部宽度20 cm)。

5)桥梁检测设备安装:桥梁顶升过程中聘请检测公司对整个桥梁顶升过程进行桥梁观测,主要检测为桥梁顶升过程中的顶升高度以及在顶升过程中桥梁梁部应力变化。

6)施工平台搭设:桥台高度距离地面3.5 m,为安装桥梁检测设备以及千斤顶,需进行施工平台搭设。施工平台采用直径48 mm 钢管进行搭设,钢管上部;平台采用2 cm 木板满铺并固定。

7)测量观测:顶升T 梁数量为6 片,为了保证顶升过程和最终高度一致,安排测量人员分别在梁端中间10 cm 以及距离梁端中间300 cm 处布点,共布设12 个点。顶升前需对顶升前梁面标高进行原始数据采集。顶升过程中针对每次顶升行程进行实时观测确保桥梁顶升高度一致和同步。

8)其他准备:检查桥梁结构,两端伸缩缝,以及桥面铺装等是否已经破除等。除此之外,由于千斤顶工作行程只有3 cm,顶身只有10 cm,而梁端距离桥台超过顶身高度,所以需提前制作0.1~3 cm 厚度,尺寸22 cm×22 cm 的钢板各10 块,用于千斤顶与梁顶之间空隙填充,以保证千斤顶在工作行程内可将梁顶升至要求高度。千斤顶现场安装示意图情况如图2所示。

图2 千斤顶现场安装示意图

3.4 桥梁顶升

桥梁顶升所顶T 梁的数量为6 片,采用的千斤顶个数为6 个,百分表6 个,应力计12 个,液压油泵1 个,油压分配器1 个。每个千斤顶对应1 个油压控制器,以保证每个千斤顶的出顶可控。测量人员2 人,用于在梁顶观测顶升高度。

桥梁最终顶升高度为1.5 cm。顶升过程分3 个阶段进行控制。具体如下:

第一个阶段:千斤顶提前出顶约0.5 cm。此阶段出顶主要是为特殊情况下从梁端与桥台顶之间取顶预留空间,防止千斤顶卡在梁端和桥台之间,不易取出。此阶段应特别注意千斤顶出顶0.5 cm 时应保证梁部未受力。

第二个阶段:开始顶升。此阶段为主要桥梁顶升阶段,为顶升过程中的主要控制点。按照1.5 cm 顶升要求,将顶升过程按照3 个行程进行控制,每个行程按照0.5 cm 控制,保证梁部顶升过程保持同步。此阶段在每个行程结束后需检测和测量人员对顶升过程产生的应变及顶升高度进行观测。检测人员在梁端设置的百分表可对梁部顶升高度进行实时观测,以保证梁部顶升过程中对顶升高度的控制。待第一行程结束后,测量人员对梁端进行数据采集,后根据新测数据计算梁部顶升高度。以测量人员与百分表读数进行对比,观测两者数据是否一致,若一致则可保证梁部顶升过程正常可控,若不一致,则需找出原因处理后再继续进行梁部顶升。每个梁部顶升行程结束后,需对临时支墩与梁底之间产生的空隙采用钢板进行填塞,填塞过程采用铁锤敲击钢板,以保证钢板可顺利塞满临时支墩和梁底间的缝隙。待临时支墩和梁底间的缝隙填满后重复顶升过程,直至顶升至要求高度。

第三个阶段:千斤顶卸压回油,梁部缝隙完成塞满后方可对千斤顶进行卸压回油。卸压回油后梁端支座取出,完成本次顶升施工。

特殊情况说明:在实际操作过程中可能会遇到在最终卸压回油时梁部顶升高度回落的情况,这主要是临时支墩和梁部缝隙未填塞严实导致。这种情况下就必须重新对梁部进行顶升,但顶升过程中必须要保证每片梁顶升过程一致,若不一致易造成梁部受力不均造成梁部开裂。同时,在梁部顶升前后除了观测顶升高度数据以及应变值以外,应用摄像机对梁端以及临时支墩上部横隔梁拍照留底,在每次每个行程结束后再对同样位置进行拍照,两者对比,观察对比梁端横隔板位置是否出现裂纹,若有裂纹需立即停止顶升,待确定梁部无问题后方可继续顶升。除此之外,梁部顶升过程中产生的特殊响声也应注意,出现情况立即停止顶升并分析原因。

4 桥梁顶升控制要点

桥梁顶升控制要点包括:

1)顶升前超薄千斤顶提前出顶0.5 cm;

2)顶升过程中的分阶段顶升控制措施;

3)顶升过程中的特殊情况说明与解决措施;

4)顶升过程中及顶升后对桥梁结构进行的检测和测量。

5 桥梁顶升监测超限分析

当桥梁顶升过程中,其最快与最慢的顶升高度差超过0.5 mm 时,应立即停止顶升,并对问题进行分析。使顶升高度较高者停止顶升,保持压力不动,另一顶升较慢者缓慢加压,慢慢上升,当梁体顶升高度全部位于同一高度时,停止顶升,全部放开油压继续同步进行下一阶段顶升作业。梁体出现结构变形、细微裂缝或者出现异响时,立即停止顶升作业,组织第三方检测人员进行顶升数据分析,查找原因。第三方监测数据分析无问题或已采取相应处理措施后方可继续进行顶升作业,并继续加强监测。

6 结语

东江大桥既有左幅和右幅桥梁顶升顺利完成,整个桥梁顶升过程安全平稳,设备运行正常,梁体顺利完成由既有桥台到临时支墩的受力转换,各项参数满足要求,后续施工也已全部顺利完成并在2017年6月份完成既有东江大桥改建施工,顺利通车。

对既有东江大桥的改造施工顺利完成也意味着本次桥梁顶升施工作业的控制措施和施工步骤是正确的,可以为后续同类别桥梁顶升施工作业提供参考依据。