重型工业厂房钢柱选型分析与探讨

2022-05-20陆薇

陆薇

(中铁华铁工程设计集团有限公司,北京100071)

1 引言

重型工业厂房一般指配置100~350 t 吊车的厂房,具有跨度大、高度高、吊车吨位大等特点,广泛应用在钢铁冶炼、船舶制造、大型桥梁制造、重型设备制造等行业。本文以某地全断面隧道掘进机制造基地组装厂房为例,对重型工业厂房钢柱的设计选型进行了分析研究。

2 重型厂房常用钢柱形式介绍

重型工业厂房钢柱设计时,考虑重型吊车运行的空间及荷载要求,钢柱类型一般需采用阶形变截面柱。根据工艺布置的吊车情况,阶形柱一般分为单阶柱和双阶柱两种,阶形柱在吊车梁处截面发生突变。钢柱的结构形式可分为实腹式柱和格构式柱,当柱截面较大时,通常采用格构式柱。

实腹式柱截面形式主要有:热轧H 型钢截面、焊接H 型钢截面或焊接工字钢截面。

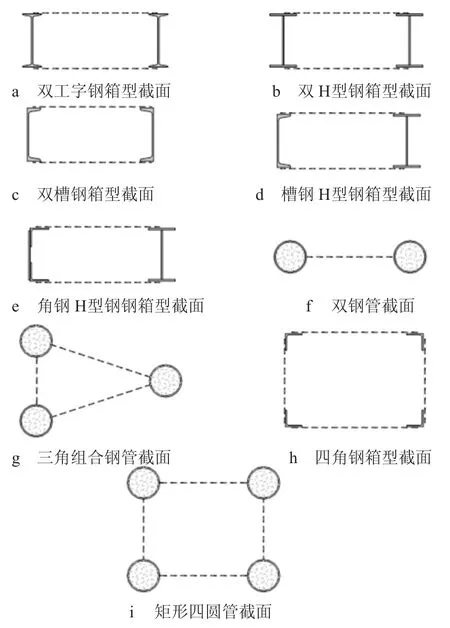

常用格构式柱截面形式主要有:双肢格构柱截面、三肢格构柱截面、四肢格构柱截面[1]。其中,双肢格构柱截面形式有双工字钢箱型截面、双H 型钢箱型截面、双槽钢箱型截面、槽钢H 型钢箱型截面、角钢H 型钢钢箱型截面、双钢管截面等,如图1a~图1f所示;三肢格构柱截面形式一般为三角组合钢管截面,如图1g所示;四肢格构柱截面形式有四角钢箱型截面、矩形四圆管截面等,如图1h 和图1j所示。

图1 格构式柱的截面形式

3 工程概况

某全断面隧道掘进机制造基地组装厂房,厂房内设置大型盾构机组装台位,主要用于大型盾构机的组装,该厂房长168 m,宽57 m,屋架下弦高29 m,由两跨组成,跨度分别为33 m 和24 m。其中,33 m 跨厂房布置两台200 t+125 t 双小车起重机,24 m 跨厂房设有两台150 t+75 t 双小车起重机。按照工艺要求,吊车的轨顶标高为21 m,吊车的工作级别均为A5级,厂房的柱距采用12 m。

该项目结构的设计使用年限按50年,安全等级为二级,抗震设防烈度为6 度,设计地震分组为第一组,设计基本地震加速度值为0.05g,建筑场地类别为Ⅲ类场地。项目所在地区50年一遇的基本风压为0.45 kN/m2,100年一遇的基本雪压为0.50 kN/m2,地面粗糙类别为B 类。厂房屋面、墙面围护结构采用压型钢板复合保温板。

4 厂房钢柱结构选型分析

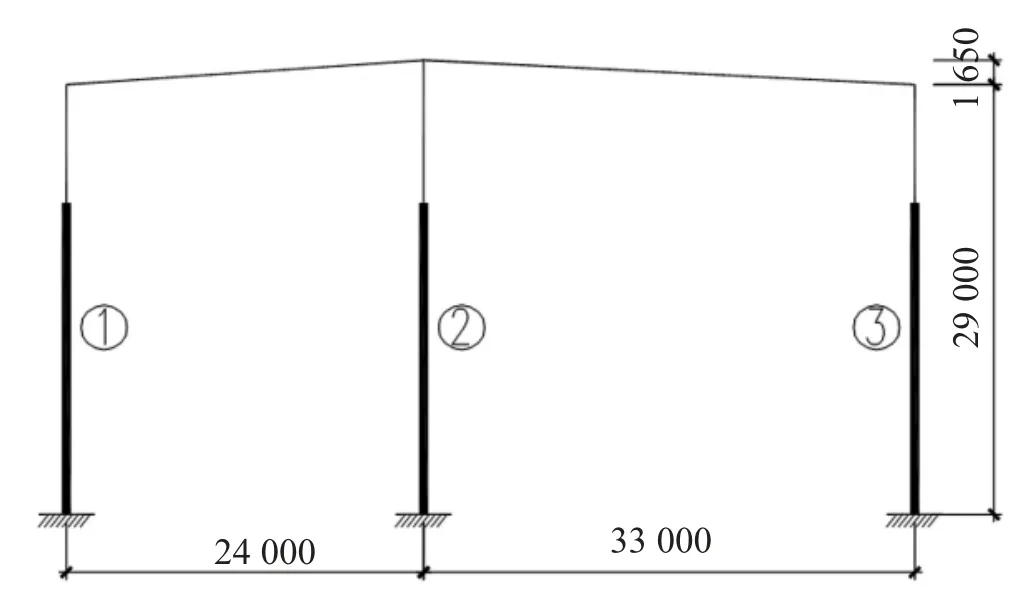

单层厂房上部结构计算时,一般把空间结构简化为横向平面刚架和纵向平面刚架分别计算。根据经验,重型钢结构厂房中,横向刚架及吊车梁的质量约占厂房结构总用钢量的70%。当厂房的柱距一定时,在相同的设计参数和屋面荷载情况下,屋面梁的截面尺寸相差不大,吊车梁的截面尺寸也是一样的,因此,对钢柱进行选型比较,合理选取钢柱截面,是厂房结构设计取得良好效果的前提。根据工程特点,为增大横向刚架的刚度,减小柱顶和吊车梁顶的位移,柱顶与钢梁、柱脚和基础均采用刚接,横向平面刚架简化计算方案如图2所示。

图2 简化计算方案(单位:mm)

选择柱的截面形式时,应根据柱的高度、承受的荷载和所需截面的大小,尽量选择构造简单、便于制作和安装的形式。上段柱主要承受屋面荷载,受力不大,柱截面尺寸相对较小,拟采用实腹式等截面柱。下段柱需承受重型吊车荷载,受力大,所需的柱截面尺寸较大,拟采用格构式柱。

本项目参考《钢结构设计手册》(第四版)表11.1-6 提供的经验,先拟定柱截面形式,初定柱截面尺寸,最终下段柱初选侧向刚度大、相对节约材料的3 种格构式柱截面,分别为:槽钢H 型钢箱型截面+双H 型钢箱型截面格构柱、角钢H 型钢箱型截面+双H 型钢箱型截面格构柱和双圆钢管混凝土格构钢柱。然后借助中国建筑科学研究院研发的重型钢结构设计分析软件STPJ 对厂房横向刚架进行整体及节点受力计算分析,通过柱顶位移、轨顶位移、材料用量、施工周期等参数对初选各方案进行比较分析。

4.1 各方案的计算分析

各方案计算时,输入相同的设计参数和荷载情况:屋面梁均采用实腹式钢梁,钢柱采用单阶柱,下段为格构式钢柱,上段为实腹式钢柱,各方案中屋面梁和上段柱的截面尺寸均一样,风荷载、吊车荷载均按现行规范要求输入。考虑实腹钢梁对单阶柱提供一定的转动约束,但达不到转角可以忽略的程度,因此,单层厂房排架柱的平面内计算长度系数,按照GB 50017—2017《钢结构设计标准》8.3.3 条中式8.3.3-1~8.3.3-3规定计算,并乘以相应的折减系数[2],本工程厂房设置纵向水平支撑,折减系数取0.7。主钢架的钢材均采用Q355B 钢,刚架的抗震等级为四级。

4.1.1 方案一:槽钢H 型钢箱型截面+双H 型钢箱型截面格构柱

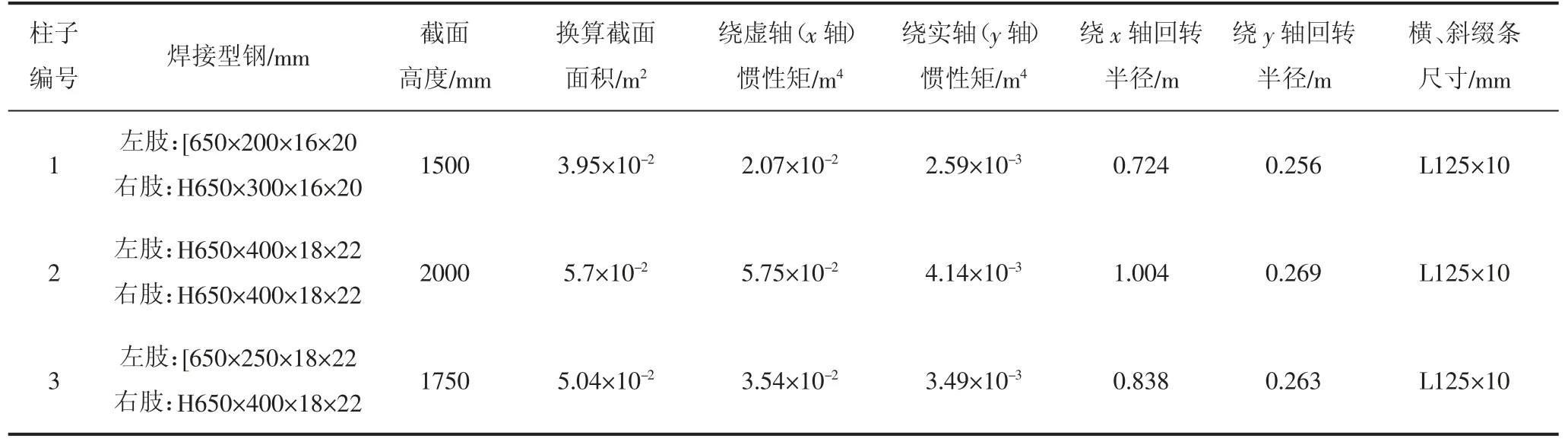

本方案下段柱采用焊接型钢格构式柱,其中边柱采用槽钢H 型钢箱型截面柱,如图1d所示,中柱采用双H 型钢箱型截面,如图1b所示,柱的截面选取及截面特性见表1。

表1 方案一格构柱的主要截面特征

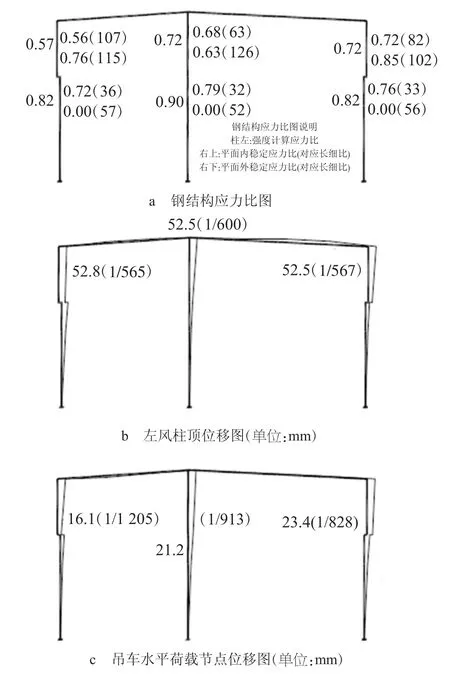

经计算,梁、柱的强度、平面内稳定应力、平面外稳定应力、局部稳定等参数均满足《钢结构设计标准》中相关要求,钢梁的挠度、柱顶的位移、吊车梁顶的位移同样满足要求。从计算结果图3 可看出,钢柱最大应力比位于柱2 吊车梁节点处,强度应力比为0.90,柱1、柱3 吊车梁节点处的应力比也均达到了0.82,表明钢柱充分发挥了材料的强度,截面尺寸选择经济合理。本刚架最大柱顶位移为53 mm(柱高H/562),出现在左风荷载工况下柱1 的柱顶,该值相对GB 50017—2017《钢结构设计标准》中要求(H/400)有一定富余。经统计本方案一榀钢架的用钢量约为51.82 t。

图3 方案一计算结果

4.1.2 方案二角钢H 型钢箱型截面+双H 型钢箱型截面格构柱

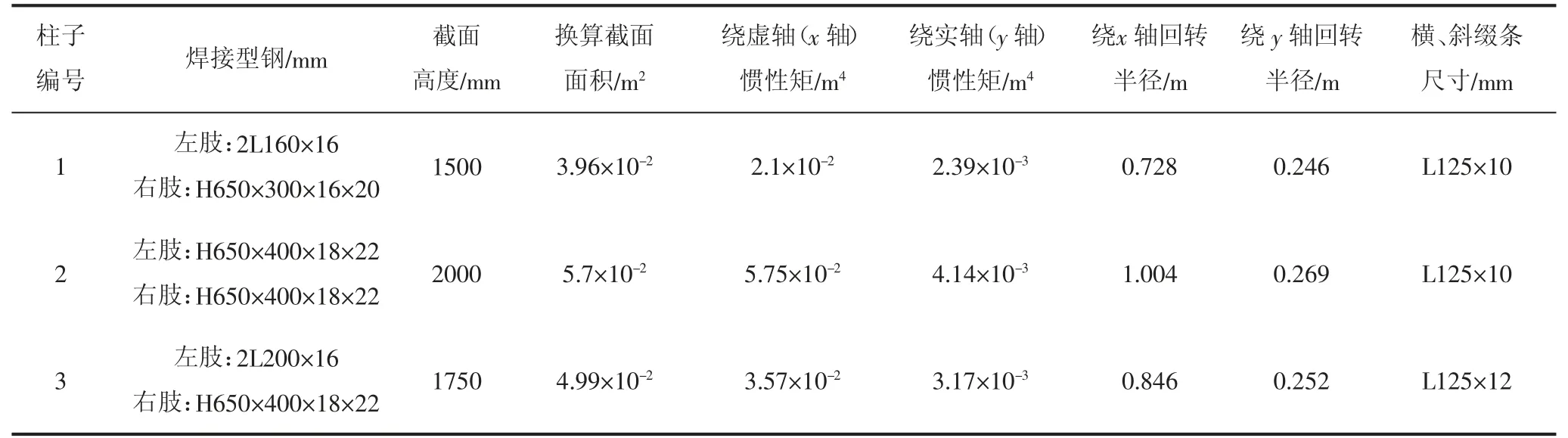

本方案下段柱采用焊接型钢格构式柱,其中边柱采用角钢H 型钢箱型截面,如图1e所示,中柱采用双H 型钢箱型截面,如图1b所示,柱的截面选取及截面特性见表2。

表2 方案二格构柱的主要截面特征

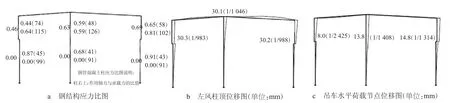

对比方案二与方案一,仅边柱的屋盖肢截面不同,各截面特性接近。从计算结果图4 可知,本方案构件的强度、稳定应力、钢梁的挠度、柱顶的位移均满足GB 50017—2017《钢结构设计标准》中要求,且各项计算结果与方案一的计算结果较为接近。经统计本方案一榀刚架的用钢量约为52.87 t。

图4 方案二计算结果

4.1.3 方案三边柱、中柱均采用双圆钢管混凝土格构柱

本方案边柱及中柱均采用双圆钢管格构式柱,钢柱内填充C40 混凝土,截面如图1f所示,柱截面特征见表3。程序按照GB 50936—2014《钢管混凝土结构技术规范》[3]对格构柱的整体承载力、单肢承载力及缀条稳定应力进行验算,并按GB 50017—2017《钢结构设计标准》对钢梁的挠度、柱顶的位移、钢柱的长细比进行验算。

表3 方案三 格构柱的主要截面特征

查看计算结果(见图5),边柱的整体承载应力比中柱大,其中柱3 的整体承载力应力比最大,达到0.91,柱2 的整体承载应力比为0.68,但各单肢的承载力应力比均达到0.9,表明圆管混凝土柱的截面选用经济合理。本方案钢柱在左风荷载作用下的柱顶位移为(H/983),该值相对GB 50017—2017《钢结构设计标准》中要求(H/400)有很大富余。经统计本方案一榀刚架的用钢量约为41.86 t,混凝土用量约27 m3。

图5 方案三计算结果

4.2 3 种计算结果对比分析

以上3 种方案均采用相同的柱距、设计参数及荷载条件,计算结果也都满足规范要求。下面通过柱顶位移、吊车轨顶位移、用钢量、施工周期及综合造价等参数,对3 种方案的计算结果列表对比,并分析。因本工程位于低烈度区,地震作用对结构不起控制作用,地震作用引起的结构位移远小于风荷载作用下的位移,所以表中未列出地震作用下的位移。

对比表4 中各数据,方案一、方案二的各项指标计算结果接近,这是因为两种方案的格构柱具有几乎相同的截面面积和截面惯性矩,仅边柱屋盖肢采用的截面形式不一样,方案一的屋盖肢为焊接槽钢H 型钢箱型截面钢柱,方案二的屋盖肢为角钢H 型钢箱型截面钢柱。方案一的单榀用钢量、主刚架施工周期、主钢架的综合造价均略优于方案二。

表4 3 种方案的计算结果对比

在各钢柱承载应力均达到0.8 以上的情况下,钢柱截面采用双圆钢管混凝土格构柱的方案三,在风荷载作用下的柱顶位移仅为方案一柱顶位移的57%;在一台最大吊车荷载作用下的轨顶位移为方案一的62%,可见,方案三的柱位移最小。分析原因,查看圆管混凝土柱的截面面积和截面惯性矩计算公式以及双圆钢管柱的截面面积和截面惯性矩计算公式,不难看出,双圆钢管混凝土格构柱截面惯性矩同时考虑钢柱截面及混凝土截面,因此,双圆钢管混凝土格构柱具有较大的截面抗弯刚度,对柱位移控制比较有利。

综合造价方面,方案三的单榀用钢量最低,单榀刚架比方案一节省钢材近20%,方案三的综合造价也是最低的,因此,方案三的经济效益明显。但钢管混凝土格构柱多一道混凝土浇筑和养护工序,主刚架的施工周期是3 种方案中最长的,基本是其他方案的两倍,且钢管内的混凝土需采用高抛免振捣无收缩混凝土,混凝土的浇筑必须依靠严格的施工才能确保质量,因此,从施工周期方面,方案一优势明显。

该项目的建设单位综合考虑结构安全、工程造价和施工周期等方面后,最终采用了施工周期最短、综合造价相对较低的方案一。

5 结论

在相同的柱距、设计参数及设计荷载情况下,通过对重型工业厂房3 种钢柱方案进行计算析,并结合施工周期、综合造价等方面,得出以下结论。

1)在承载能力基本相同时,双圆钢管混凝土格构柱具有较大的截面抗弯刚度,利于钢柱侧向位移的控制;

2)双圆钢管混凝土格构柱用钢量低,综合造价也低,但施工周期长;

3)中柱采用双H 型钢箱型截面,边柱采用槽钢H 型钢箱型截面的焊接型钢格构柱,施工速度快,施工周期短,可满足建设单位早日投入使用的要求;

4)中柱均采用双H 型钢箱型截面,边柱采用槽钢H 型钢箱型截面的方案在用钢量、施工周期和综合造价方面均略优于边柱采用角钢H 型钢箱型截面的方案。