珠光砂混凝土在空分设备基础隔冷层中的应用

2022-05-20薛书敏

薛书敏

(江苏省建筑工程质量检测中心有限公司,南京 210028)

1 概述

珠光砂是由玻璃质火山岩经破碎及高温焙烧而成,呈白色圆珠状松散颗粒,它无毒、无味,不燃烧,不腐蚀,无任何副作用,是优秀的隔热、断冷、防冻建筑材料[1]。化学成分主要为:SiO2含量75.42%、AL2O3含量14.26%、Fe2O3含量1.01%[2],由于其导热系数低,化学稳定性好等特性,广泛应用于工业、农业、化工、建筑等行业。尤其是在深冷过程中,空分设备(制氧机冷箱)及其他综合工程中具有其他绝热材料不可替代的优异性能。珠光砂在空分设备中的应用主要有两方面:填充至空分设备冷箱内,作为冷箱保温层使用[3];作为骨料制备珠光砂混凝土,应用在空分设备的基础结构中。

珠光砂混凝土亦称膨胀珍珠岩混凝土,它是以珠光砂为主要骨料,普通水泥为胶结材料,加入掺和料及外加剂拌制而成。在空分设备中主要起隔冷层的作用。如果空分设备的容器或管道发生泄漏,超低温液体会沿混凝土内部的毛细孔渗入基础,造成混凝土基础呈粉碎性冻胀破坏,需要在基础上设置1道隔冷层[4]。

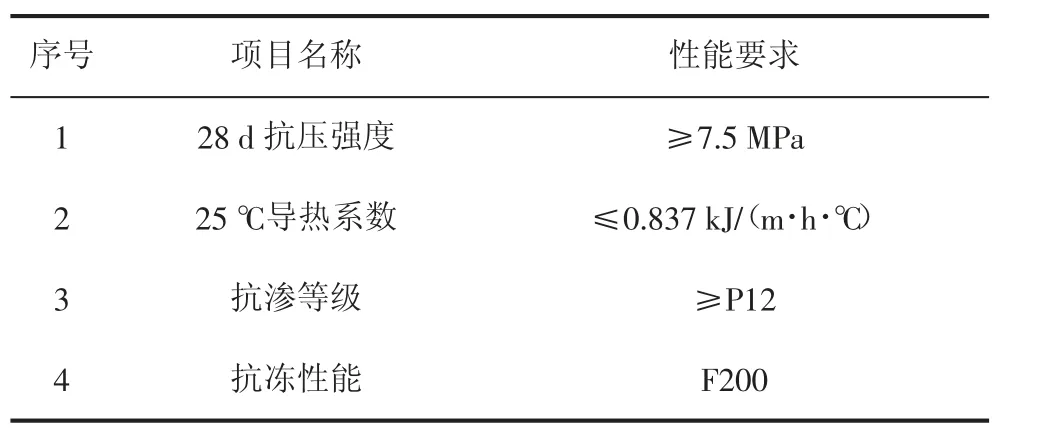

某化工企业3×105t/a乙烯法VCM扩建项目空分装置冷塔内的介质温度在-180℃以下,要求设备基础具备抗冻和抗渗功能,同时,对抗压强度和导热系数等性能提出要求。该项目设备基础设计中要求采用厚300 mm的珠光砂混凝土作为隔冷层,性能指标见表1。

表1 珠光砂混凝土性能指标

我国珠光砂的主要产地在河南,由于其用途广泛、种类繁多,不同生产厂家开发的产品性能也不尽相同,需要求对珠光砂混凝土的原料进行试配,确保性能达到设计要求,保证工程质量。

2 珠光砂混凝土主要原材料及其作用

珠光砂混凝土的主要原材料为:珠光砂、水泥(P·Ⅱ52.5)、粉煤灰、减水剂(SBT JMⅢC)、引气剂(SBT JM A)、醋酸乙烯/乙烯共聚胶粉(5010N)、润强丝抗裂防渗纤维Ⅰ型。

珠光砂作为抗冻骨料,其多孔空心结构使珠光砂混凝土的水灰比远高于普通混凝土,所以,要求选用闭孔率较高的珠光砂,可以有效降低水灰比,在具备抗冻性能的同时,使混凝土具备较低的导热系数。

减水剂(SBT JMⅢC)与引气剂(SBT JM A)配套使用,可减少用水量的同时提高抗冻效果。

醋酸乙烯/乙烯共聚胶粉(5010N)与润强丝抗裂防渗纤维(Ⅰ型)添加至混凝土中可改善抗裂、抗渗性能,提高拌合物的施工性。

3 珠光砂混凝土的试配

3.1 珠光砂占胶结料的比例对混凝土性能影响

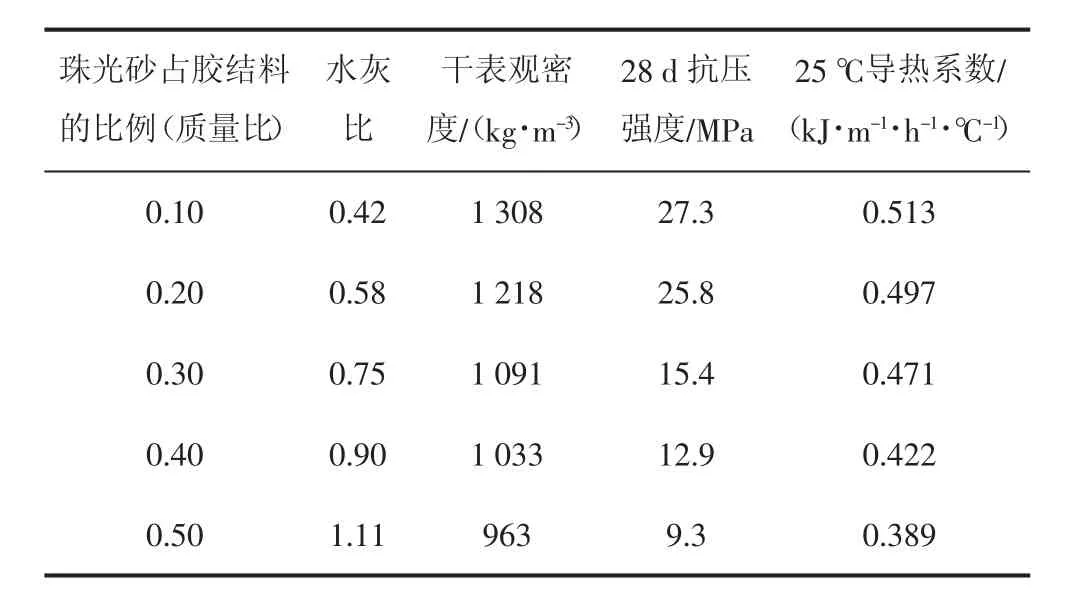

该项目隔冷层设计厚度为300 mm,未要求使用砂等细骨料,直接将珠光砂作为隔冷骨料与水泥制备成珠光砂混凝土。前期试配通过调整珠光砂占胶结料的比例,成型试件。按GB/T 50081—2019《混凝土物理力学性能试验方法标准》和GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定防护热板法》测试抗压强度与导热系数,试验结果见表2。

表2 珠光砂的比例及抗压强度、导热系数的测试结果

从表2看出,随着珠光砂含量的增大,水灰比逐渐增大,珠光砂混凝土的干表观密度和抗压强度逐步降低,导热系数也在不断变小。5个配比的抗压强度和导热系数测试结果均能满足表1的设计要求,且具有较大的调整空间。

3.2 胶粉和抗裂防渗纤维对混凝土性能影响

在试验过程中发现混凝土有收缩、开裂现象,且抗渗等级无法满足设计要求,在表2配方3的基础上每立方米掺加0.9 kg抗裂防渗纤维,调整胶粉比例,测试混凝土性能,试验结果见表3。

表3 胶粉含量对抗压强度和抗渗性能的影响

通过试验发现加入抗裂防渗纤维后混凝土的收缩、开裂现象得到改善,但抗压强度有所降低,且抗渗性能没有明显提高。随着胶粉含量的提高,混凝土的施工性得到改善,抗压强度进一步下降,当胶粉含量达到胶结料的3%时,抗渗性能达到设计要求。

分析原因:虽然珠光砂的闭孔率较高,但还是有相当数量的开孔结构,加入抗裂防渗纤维后可以提高抗裂效果,但无法阻止开孔结构间的蹿水,使抗渗等级无法满足设计要求。通过加入可再分散胶粉可以解决这一问题,阻断开孔结构间的连通,珠光砂混凝土抗渗性能随着的胶粉比例提高不断改善,从试验结果可知,当掺量达到胶结料的3%时,已经可以满足设计要求。胶粉配合抗裂防渗纤维复合使用,可以提高混凝土抗裂和抗渗能力,使其具有一定的柔性,但对抗压强度影响较大。所以,胶粉和抗裂纤维的掺量应通过验证确定,掺量偏少,效果不明显;掺量过高,成本增加,会导致抗压强度不合格。

4 现场施工用珠光砂混凝土检测结果及分析

4.1 配合比的确定

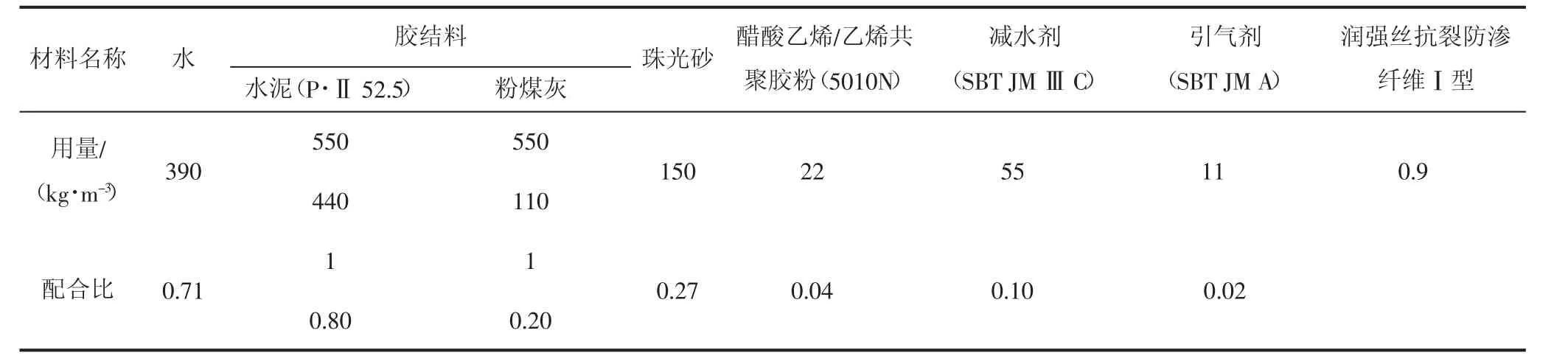

根据试配结果,试验组通过在胶结料中掺入粉煤灰、减水剂、引气剂、醋酸乙烯/乙烯共聚胶粉、抗裂防渗纤维改善珠光砂混凝土性能。考虑到加入以上助剂可能导致混凝土的抗压强度和导热系数性能下降,同时确保抗渗性能,选择初试时抗压强度较高配方进行现场施工,将配方3中的水灰比降低至0.71,胶粉掺量提高到4%,确定的配合比见表4。

4.2 检测结果

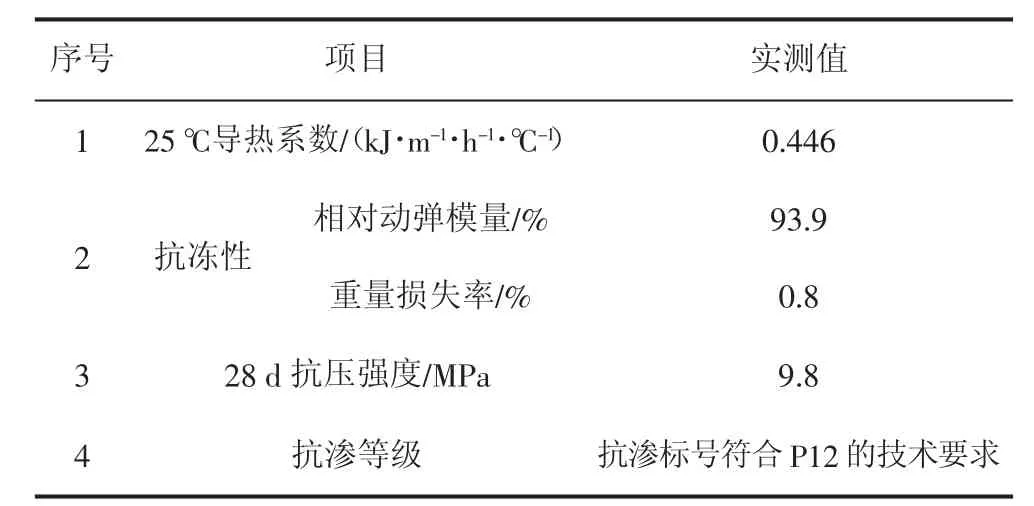

按表4配合比进行现场施工,经检测,结果见表5。

表4 珠光砂混凝土配合比

表5 珠光砂混凝土现场成形试件检测结果

检测结果表明25℃导热系数、抗冻性、28 d抗压强度、抗渗等级均达到预期的性能要求。

4.3 检测结果分析

1)通常防渗抗冻混凝土中需加入引气剂和减水剂以提高其防渗抗冻的效果。在施工过程中发现引气剂效果并不明显,产生的气泡量较少。分析原因:引气剂的引气原理是在拌和物中引入空气,形成大量微小封闭而稳定的气泡,从而提高混凝土的抗渗、抗冻性能。珠光砂具有空心结构,使珠光砂混凝土自身导热系数较低的同时,也能起到一定的抗冻效果,虽然选用闭孔率较高的珠光砂作为隔冷骨料,但还是有相当数量的珠光砂具有开孔结构,阻碍了气泡的形成。

2)胶粉具有一定的引气功能,检测结果显示:在改善珠光砂混凝土抗渗、抗冻性能的同时可降低导热系数。检测结果中25℃导热系数远低于设计指标值,表明配方有优化空间。由于珠光砂的掺量直接影响水灰比,建议在今后的施工中,经建设方同意后,可加入建筑用砂和珠光砂一起作为细骨料复合使用,可以大幅度降低水灰比。虽然导热系数会上升,但可以减少水泥、胶粉和抗裂纤维的用量,降低成本,珠光砂混凝土的抗压强度、水化热、抗裂、抗渗等综合性能得到进一步优化。

5 施工质量控制

1)隔冷层的质量直接影响了空分基础的安全,若其质量不满足要求,将引起严重的安全事故[5]。确定最优配合比的同时,在施工时需要对原材料掺加量进行严格计量,控制准确是施工质量得到保证的关键。其中,水灰比对珠光砂混凝土的性能影响较大,由于珠光砂的多孔空心结构,导致它易受潮吸水,工地现场的存储条件须保持干燥,不能露天堆放。

2)珠光砂的密度较低,与其他原材料难以混合分散,且拌和物易结块,加水前需将胶结料、珠光砂、胶粉、外加剂与纤维充分搅拌,分散均匀后再多次分批加水搅拌。

3)珠光砂混凝土在施工过程中水化热较高,胶结料中掺入20%的粉煤灰后,水化热得到改善。经验证后可以提高粉煤灰的用量,同时使用低热水泥,进一步降低水化热

4)考虑到水化热和收缩的影响,珠光砂混凝土施工厚度不宜超过15 cm,保湿养护7 d后方可进行下道工序。

5)搅拌时间和搅拌速度对珠光砂混凝土拌和物的性能会产生影响,施工过程中应对珠光砂混凝土拌合物的表观密度、稠度等指标进行控制。

6 结论

1)珠光砂的产地不同,粒径、密度、闭孔率等性能指标波动较大,须对珠光砂、水泥、胶粉、抗裂防渗纤维等原材料进行试配,检测合格后方可施工。

2)珠光砂混凝土受原材料配比、温度、搅拌方式等因素影响较大,施工时应实时控制珠光砂混凝土拌合物的性能,降低人员、施工器具、气候条件的影响。