新型波形腹板钢箱梁焊接质量控制措施分析

2022-05-20袁文金

袁文金

(甘肃博睿交通重型装备制造有限公司,兰州 730000)

1 新型波形腹板钢箱梁焊接特点

银川至昆明国家高速公路(G85)彭阳(甘宁界)至平凉段工程泾河特大桥为彭大项目控制性工程之一,其中,第5联~第7联为钢箱梁。钢-混组合梁采用50 m跨径,为单箱单室开口截面,单片钢-混组合梁重达230 t。为确保该项目钢箱梁制造焊接质量和进度,在安全可靠、经济、高效的前提下,优先选择先进的焊接生产工艺。该桥各杆件单元为焊接钢结构,广泛采用熔透焊缝,所有对接焊缝均要求熔透。本桥熔透焊缝是主要受力焊缝,主要采用“T”形及“十”字形接头,由于钢板较厚,易产生层状撕裂现象,且焊接残余应力高,变形较难控制,对焊工操作技术要求高。

2 焊接质量控制措施

2.1 编制合理的焊接操作规程

针对各种形式的板块和构件单元,先编制详细、切实实际的焊接操作规程,做到每一条焊缝都有焊接工艺规程做指导,明确规定各种焊接参数,使所有板块和构件从工厂制造到现场安装焊接工序都处于受控状态。

2.2 焊接材料的要求

通过对焊接工艺进行评定,对试件进行一系列试验,选择合理的焊接工艺及工艺参数,为编制工艺规程提供可靠依据,从而保证焊接质量。

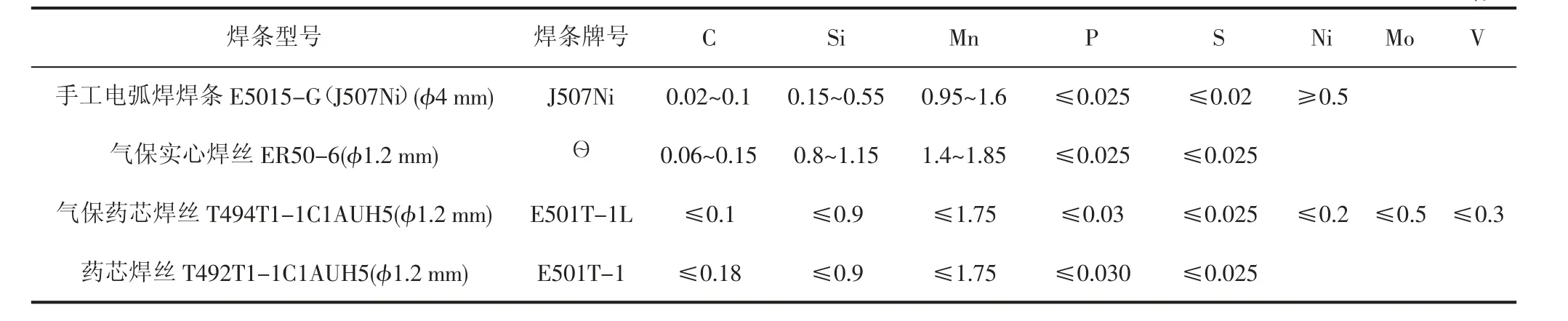

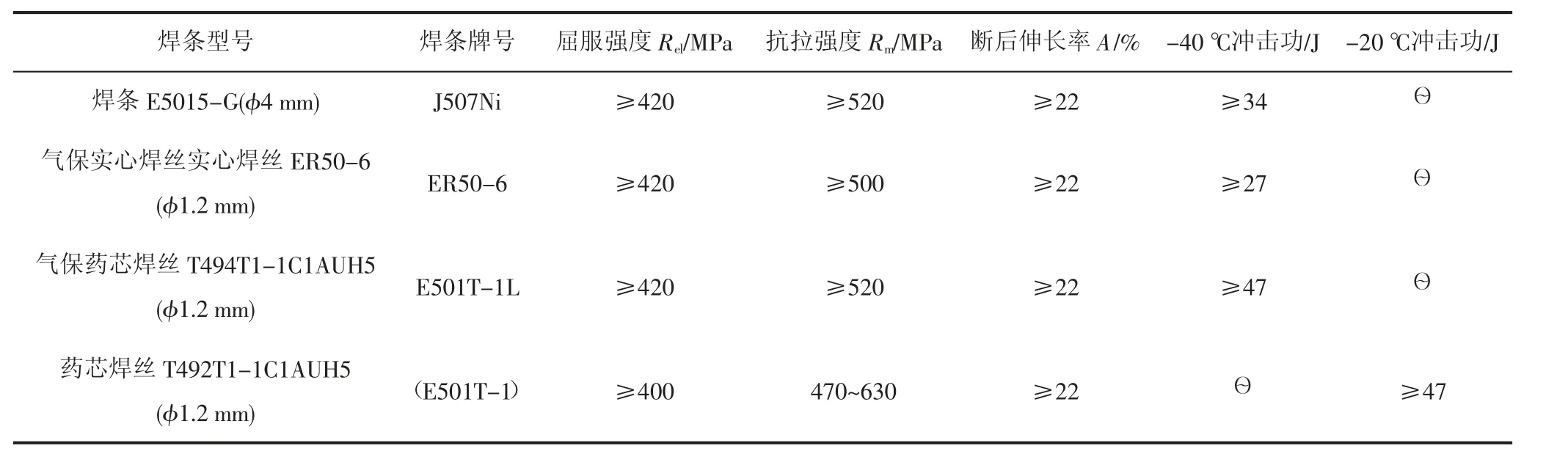

本桥钢结构制造所用焊接材料技术条件应符合表1、表2的规定。

表1 熔敷金属化学成分%

表2 熔敷金属力学性能

2.3 埋弧自动焊焊丝及焊剂

2.3.1 埋弧焊用焊剂化学成分

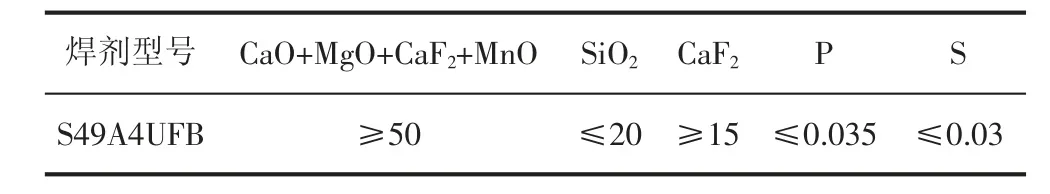

埋弧焊接用焊剂S49A4UFB-SU35 H5(SJ101q)的化学成分见表3。

表3 焊剂化学成分%

2.3.2 埋弧焊丝化学成分

SU35(H08Mn2E)(φ5 mm)化学成分应符合见表4。

表4 焊丝化学成分%

2.4 典型焊缝的焊接

厂内对接焊缝均采用埋弧自动焊焊接,用MZ-1-1000埋弧自动焊机进行焊接,为防止底层焊缝焊漏,焊接前应在焊缝背面垫紫铜衬垫或焊剂垫,背面焊接前采用碳弧气刨进行清根,同时,在焊接时采用两面交替焊接,减少焊后变形及残余应力。两板厚不同时加工成坡度大于1∶8的斜坡状。

腹板加劲肋焊接用CO2焊机,用CO2气体保护焊在平位同时进行加劲肋两侧角焊缝焊接,保证加劲肋与腹板的垂直度。在焊接时控制焊接方向和焊接顺序来控制焊接变形。为控制焊接变形。

2.5 焊接变形控制措施

焊接变形控制是本工程中质量控制主要内容,变形控制程度直接影响到焊接后结构尺寸、节段之间连接等。

焊接时变形控制所采取措施主要有以下几种:

1)对钢板对接选择合适的坡口尺寸及焊接顺序;

2)对采用反变形措施的焊缝预留一定的反变形量;

3)选择焊接变形较小的焊接方法;

4)选择合理的焊接顺序及焊接方向;

5)控制每条焊缝每一道工序的焊接填充量。

2.6 提高结构抗疲劳能力措施及焊后消除应力处理

本工程的焊接接头形式有:对接接头、十字接头、T形接头3种,在接头处容易发生应力集中,影响结构抗疲劳能力,尤其是构造复杂,厚度很大,焊缝拘束高,在焊接完成的焊缝中存在很大的残余应力。本文将在以下几个方面进行控制。

施工前,应在接头设计、坡口设计,以及焊接过程中的焊接顺序等工艺措施方面进行控制,尽量减少应力集中,提高结构的抗疲劳性能。“T”形及“十”字形接头熔透焊缝焊接约束高,焊后残余应力大,为改善受力性能,采用高频超声冲击处理方法降低其残余应力。

2.7 焊接接头的检验

1)焊缝外观检验。所有焊缝待冷却后进行外观检查,并记录检查结果。保证无裂纹、未熔合、焊瘤、夹渣、未填满弧坑及漏焊等缺陷。

2)无损检验,产品试板。主要构件和设计要求焊缝在焊接时增设产品试板,试板焊缝与产品构件焊缝同时连续完成,然后从产品试板取试样进行试验,获得焊缝力学性能数据,用以跟踪焊缝质量。

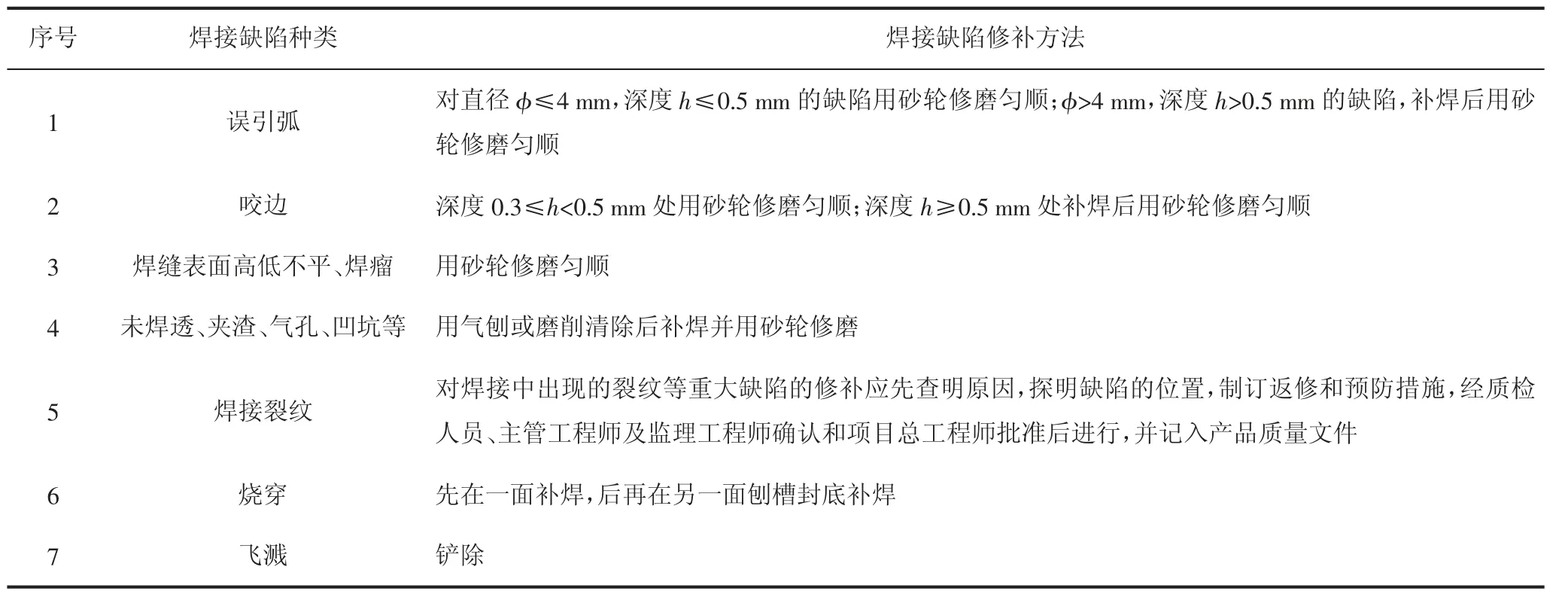

2.8 焊接缺陷的修补

有缺陷焊缝一般采用碳弧气刨进行彻底清除,然后才能进行下一道工序。清除时,将两端按1∶5的斜度进行刨斜,深度或宽度等尺寸要均匀一致,根部圆弧,表面磨掉气刨渗碳层。返修时采用与原焊缝相同焊接方法。具体方法见表6。

表6 焊缝缺陷的修补方法

3 结论

通过本文对银川至昆明国家高速公路(G85)彭阳(甘宁界)至平凉段工程泾河特大桥钢箱梁的焊接工艺及质量控制措施进行分析,得出在波形腹板钢箱梁焊接施工中应采取以下质量控制措施:

1)焊接方法上以自动焊为主,确保稳定的焊缝质量。自动焊以埋弧焊与CO2气体保护焊为主,减小变形,提高焊接质量。

2)控制焊材质量,提高焊接性能指标。

3)对不同的焊缝采用不同的工艺措施,对不能翻身进行双面焊接的焊缝,配相应陶质衬垫进行单面焊双面成形焊接;对可翻身或背面可以施焊熔透焊缝第二面焊前先用碳弧气刨清根,砂轮打磨等方法确保焊缝质量。

4)根据焊接工艺评定结果选择合适的预热温度和层间温度。焊接环境温度5℃以上,湿度不高于80%,主要杆件应在组装后24 h内焊接。

5)保证所有焊缝具有可追溯性,主要焊缝焊接完成后要有焊接环境状况、焊接日期、焊接工作者、焊接参数、质量检测情况等一系列记录。

6)严格检测修补质量,修补次数不得超过2次,当修补次数超过2次时,应征得经监理工程师和总工程师同意后进行返修。

7)焊接设备状态完好,对焊接时实际电流、电压抽检查看是否与设备上的指示一致,焊机上的仪表是否完好并在鉴定周期内使用。