电加热水体温度场均匀性的仿真与实验

2022-05-20李雄军伍铭威万浪辉伍金杰张怀宇

李雄军,伍铭威,万浪辉,伍金杰,张怀宇

深圳大学物理与光电工程学院,深圳 518060

对水平圆管介质的加热和保温在许多工业领域都有应用,如石油运输[1]和原油保温存储[2]等.谢和平等[3]在深部岩石原位保真取芯与保真测试分析实验研究中,将地下的岩芯在保温、保压、保真、保光和保湿(简称“五保”)的情况下取出并进行测试,需要构建一个水平封闭圆管的大型均匀温度场.对于水平圆管,常用硅胶加热带或电阻加热丝缠绕管壁,并使用保温罩包裹管体的加热方式[4],这种加热方式需要结合控温算法实现稳定控制[5],但由于管内测温点个数有限,无法准确掌握管内温度场的真实分布,影响最终的控温效果.若能通过合理设计加热方式,保证加热过程中管内温度场的均匀性,便可简化大温度场多点控温问题,优化控温结果.针对大温度场的高精度控温问题,目前常用的方法类似于恒温槽,即在加热过程中通过搅拌使槽内的流体产生强迫对流从而保证温度场均匀[6].但是,受限于水平封闭圆管装置的特殊性,无法采用强迫对流的方式,只能通过管内流体的自然对流换热实现温度均匀.

随着计算机的硬件技术发展,计算流体力学得到广泛应用,通用的计算流体动力学(computational fluid dynamics,CFD)软件包Fluent 仿真软件内置的用户自定义函数(user-defined functions,UDF)可实现仿真控制方式的自定义[7].GAO 等[8]采用Fluent软件对地铁站台的温度场进行了比例积分微分(proportional-integral-derivative,PID)控制的仿真并对参数进行优化.LIU 等[9]通过对钢铁厂脉冲燃烧炉热流场的数值模拟,提出改善炉内温度场均匀性的燃烧器布置方案.SITORUS等[10]利用数值模拟方法对小型烤箱内温度分布不均匀的问题进行了研究,并给出小型烤箱设计的优化方向.SHEN 等[11]通过对一个密封室进行三维传热仿真模拟,发现若将密封室顶部设置成低温而底部高温,则可改善密封室内温度场的均匀性.YANG等[12]为解决实践中无法跟踪热处理炉内金属件内部的温度变化的问题,采用CFD软件模拟的方式,为预测热处理过程中金属内部的温度变化提供了有效帮助.KABIR等[13]对深水钻井进行数值建模研究时未考虑钻井液性能随温度和压力的变化,计算结果出现了明显误差;ALIZADEHDAKHEL 等[14]对热虹吸管中汽液两相流动和传热过程进行CFD建模仿真,仿真结果与实验测量结果吻合良好,表明CFD是模拟和解释流体复杂流动和传热过程的有效工具.伏娜等[15]通过对质子交换炉进行不同加热方式的Fluent 仿真研究,找到实现电加热炉温度场均匀的最优方案.本研究使用Fluent软件对水平圆管电加热过程的温度场进行建模和仿真,分析不同加热方式对温度场均匀性的影响,进而优化加热方式.为避免不同控温算法的影响,统一采用位式控制(监测点温度低于目标温度时加热,高于目标温度时停止加热).[16]

1 模型建立

1.1 物理模型

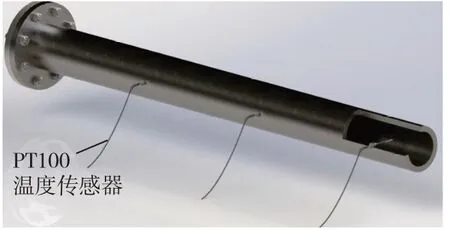

本研究使用一个长为1.8 m、内径为103 mm、外径为133 mm 水平放置的自制圆管,圆管两侧有法兰盘封闭,管内为常压,三维模型如图1.圆管内置3 个PT100 温度传感器,用于测量管内轴向圆心处的温度.管体通体材质为304不锈钢,管内流体为纯水,管外壁布置电加热带.如图2,将管壁分成3 段8 组加热区域并使用保温罩包裹管体进行保温.电加热带产生的热量绝大部分传递给管壁,管壁与管内的水通过对流换热交换热量.

图1 圆管三维模型Fig.1 Three-dimensional physical model of pipeline

图2 三段8组加热示意图(单位:mm)Fig.2 Schematic diagram of dividing the heating area of pipeline into three-sections in the axial direction and 8-groups in the circumferential direction(unit:mm)

1.2 数学模型

1.2.1 流体区域

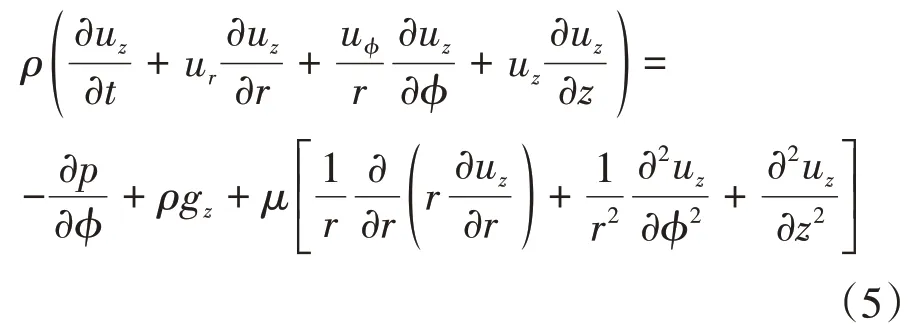

对于水平放置的圆管,管内水的传热方式是自然对流,不存在热能与机械能的转换,考虑到水为非常物性,不存在内热源,根据傅里叶定律和能量守恒定律,建立柱坐标系下管内水的非稳态导热微分方程[17]为

其中,T为水的温度(单位:K);t为时间;ur、uφ和uz分别为流速在柱坐标系下r轴径向、φ轴圆周向和z轴轴向上的分速度;λ、ρ和c分别为水的热导率、密度和比热容.

管内流体的连续性方程[18]为

对应的r轴方向的动量方程为

φ轴方向的动量方程为

z轴方向的动量方程为

其中,p为压强;gr、gφ和gz分别为重力加速度在r轴、φ轴和z轴方向上的分量;μ为水的粘度.若只考虑圆管的轴向或径向,可将式(1)至式(5)的r轴项或z轴项省略,简化为二维模型.

1.2.2 管壁导热区域

当加热带工作时,圆管的管壁为热流密度边界,表达式[19]为

其中,n为法向单位矢量;Ts为钢的温度;λs为钢的热导率;qw为壁面热流密度.

当加热带不工作时,圆管的管壁通过保温罩与外界环境进行自然对流换热,表达式[20]为

其中,h为表面对流换热系数;Tw为壁面温度;Tf为外界环境温度.

2 Fluent仿真

2.1 网格划分

鉴于水平圆管具有轴对称性,本研究将大温度场分解成忽略r轴或者z轴的轴向和径向两个温度场,分别研究其均匀性.分别建立圆管的轴向和径向网格模型,首先采用Solidworks 软件建模,然后用ANSYS workbench meshing 软件进行网格划分,最后进行网格无关性验证.

2.2 仿真参数设置

从Fluent 材料库中选取与实体实验用304 不锈钢性质基本相同的钢材料;流体材料为水,在常压下水的物性参数会随温度变化[21].根据数学模型,仿真以管壁面为热源,当开启加热时,管壁的边界条件为热流密度;而当加热停止时,管壁与外界进行对流换热降温,此时管壁的边界条件为自然对流换热.

2.3 监测点设置

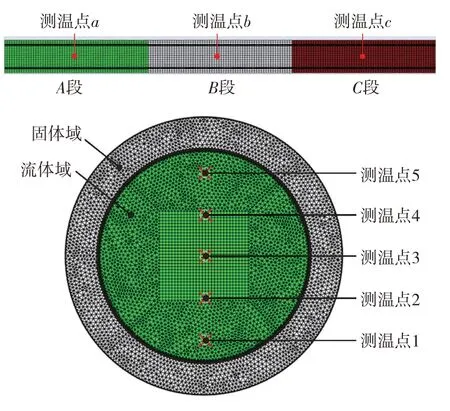

轴向网格模型设置的监测点a、b、c的位置分别为轴向A、B、C段圆管的中心,对应实际圆管中温度传感器的位置如图3(a).径向网格模型则是在其流体域的垂直轴向每隔20 mm 设置1 个监测点,如图3(b).

图3 圆管的轴向和径向二维网格模型监测点位置Fig.3 Locations of axial and radial monitoring points in two-dimensional grid model

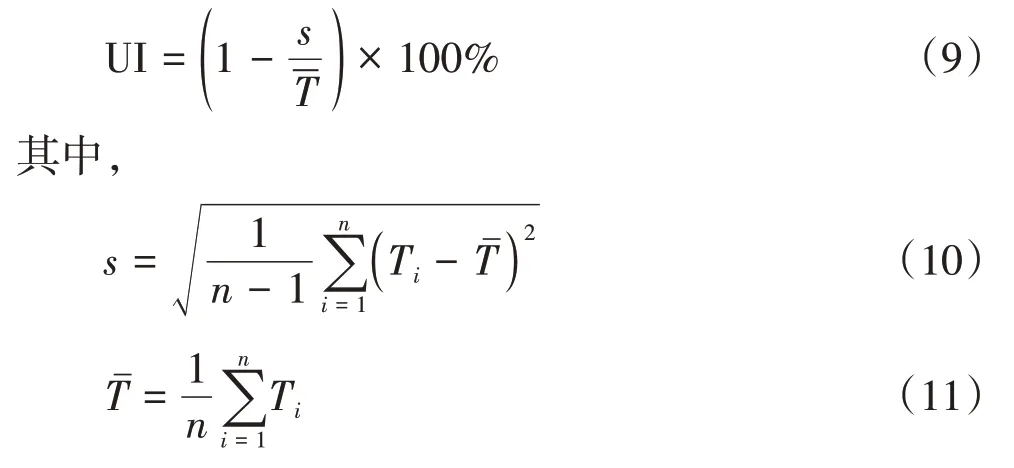

其 中 ,为 加 热 过 程 第i时 刻 第n(n= 1,2,3,4,5)个监测点的温度值.为量化温度场的均匀性,利用标准差s和各监测点的温度平均值定义温度场均匀度(uniformity index,UI)作为衡量温度场均匀性的指标[10],计算公式如式(9).UI值越大,温度场的均匀性越好.

3 仿真结果

3.1 圆管轴向温度场仿真

实验发现,圆管轴向各段的温度都不均匀,在排除温度传感器的误差和3段加热功率不同的影响后,考虑实际圆管不可能到达绝对的水平状态,在Fluent 软件中将水平轴向网格模型倾斜1°后(图4)与原水平状态的网格模型进行仿真对比.为便于观察,本研究将实验结果T统一转换为摄氏温度θ(θ=T- 273.15).只启动C段加热,在相同初始和边界条件下仿真加热1 000 s时轴向3个测温点的温度如图5.由图5(a)可见,当圆管处于水平状态时,c点的温度最高,而距离加热源最远的a点的温度最低,符合客观事实.将圆管倾斜1°后,由于a点的位置最高,C段受热的水往高处流动,使a点的温度高于b点和c点.可见,圆管非水平放置会令受热的水往管体偏高的一侧聚集从而引起轴向温度不均匀.

图4 圆管倾斜1°的轴向二维网格Fig.4 The two-dimensional axial grid model under 1°inclined

图5 只启动C段加热的仿真结果Fig.5 Simulation results of only section C heating

3.2 圆管径向温度场仿真

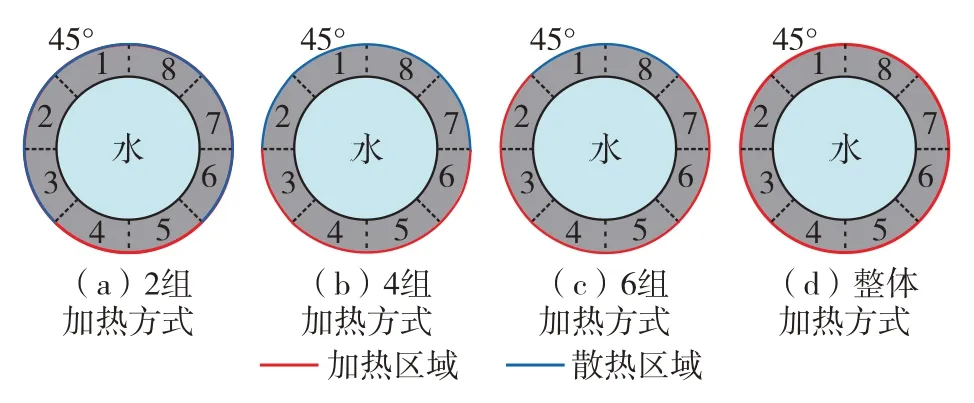

实验发现,对圆管采用整个管壁面均匀加热的整体加热方式,在加热过程中管内温度存在上高下低的分层现象.为此,本研究提出分组加热方式(图6),并进行仿真分析.所有加热方式均由UDF控制,在40 ~80 ℃范围内,以每增加10 ℃作为目标温度θtarget,以qw分别为2、3、4、5 kW/m2作为边界条件.图 7 为qw= 5 kW/m2,θtarget= 60 ℃时的仿真过程温度变化曲线.由于采用位式控制,温度变化过程可依次分为升温阶段、降温阶段和稳态[23].从初始态加热达到θtarget这一阶段为升温阶段;依据位式控制方式,加热器停止加热,但由于系统惯性,会出现超调现象,随后降温至θtarget,此过程称为降温阶段;之后进入稳态阶段,即在位式控制下温度小于θtarget立即开启加热,一旦大于θtarget,则停止加热,如此往复运行.此过程参考点温度在一定容差范围内上下波动,本模拟实验装置的容差可控制在±0.5 ℃以内.

图6 加热方式示意图Fig.6 Schematic diagram of heating modes

图7 仿真过程温度变化曲线Fig.7 The temperature curves during simulation process

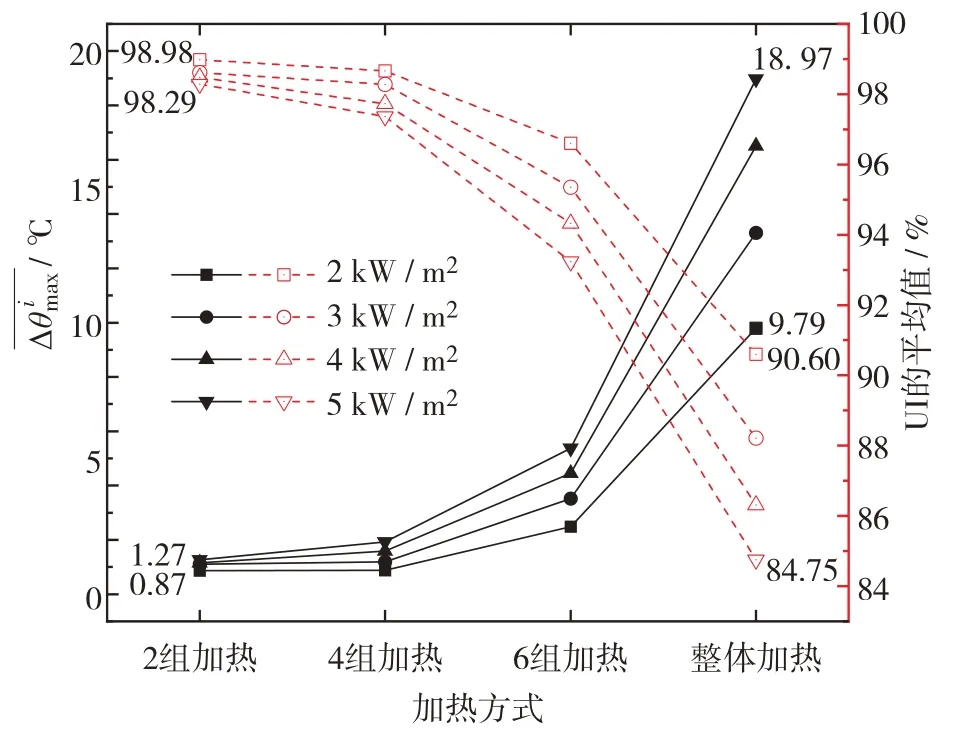

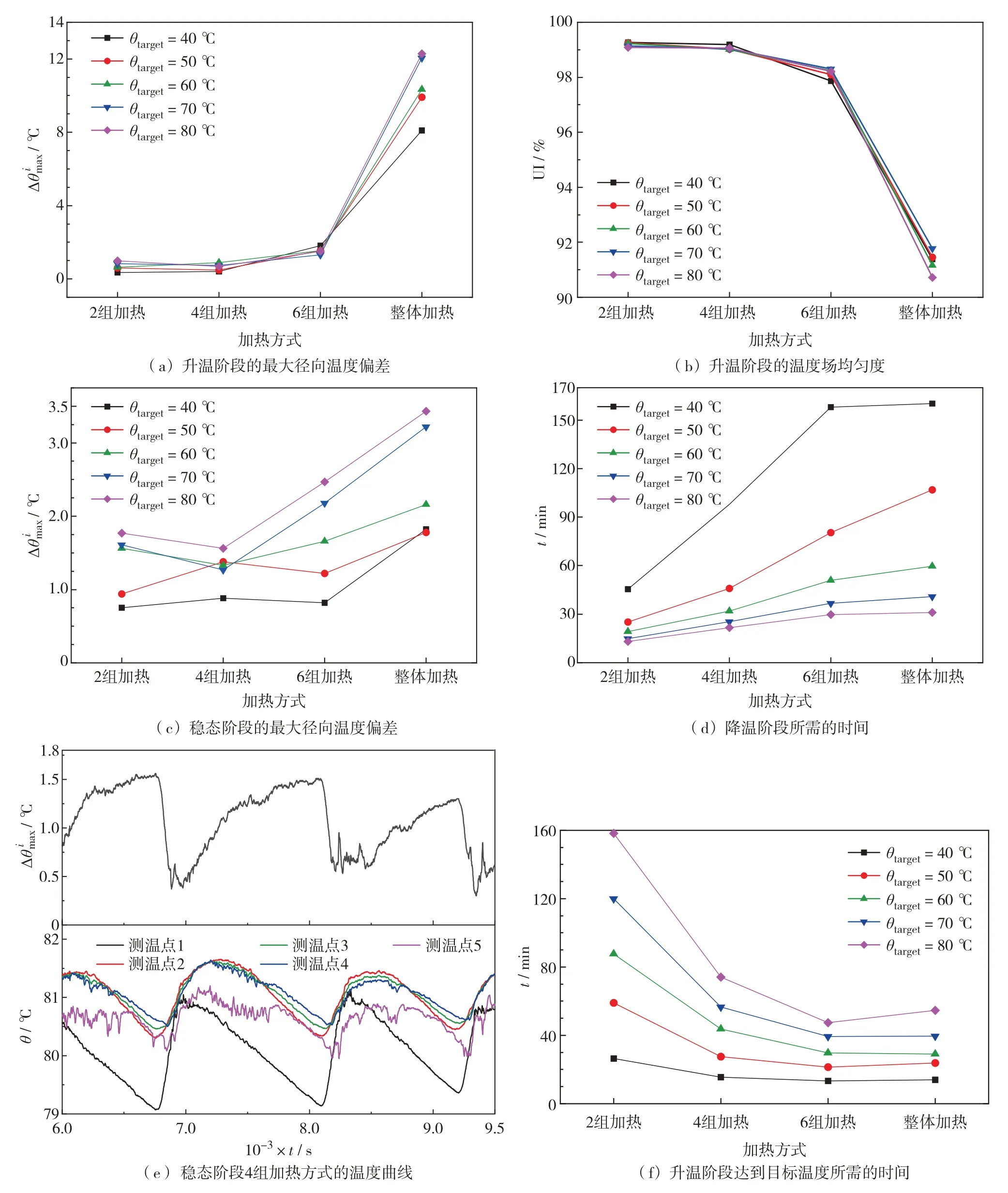

图8展示了不同电加热方式在升温阶段中的仿真温度云图.结果发现,温度场均匀性主要受加热方式和热流密度的影响,图9展示了不同加热方式在升温阶段(θtarget= 40、50、60、70 和80 ℃) 管内最大径向温度偏差的 平均值和温度场均匀度UI的平均值.由图8所示的仿真温度云图和图9所示的温度场均匀性曲线图可见,随着加热组数量的增加,温度场的均匀性变差.

图8 不同加热方式在升温阶段的仿真温度云图Fig.8 Simulated temperature cloud diagrams in heating stage of different heating modes

图9 升温阶段的温度场均匀性Fig.9 Temperature field uniformity in heating stage

不同加热方式在升温阶段的流体流速矢量图如图10.由图10 可见,由于水的密度会随温度升高而变小,圆管内壁处最先受热的水会往上流动,因此仿真显示流体流速最快的区域均为内管壁处.整体加热方式由于整个管壁均有热量供给,使得温度高的水滞留在圆管上方,造成了圆管内温度呈上高下低的温度分层现象.分组加热方式则因为受热的水在圆管上方无热量补充,在对流的作用下流回圆管下部,形成水循环,由2 组和4 组加热方式的流速矢量图可明显看到流体回流的趋势,而6组加热方式的回流趋势相对较弱.回流现象越强,越能促使冷热流体混合,令管内温度场越均匀.

图10 不同加热方式在加热过程的流体流速矢量图Fig.10 Velocity vector diagram of fluid in heating process with different heating methods

为确定整体加热方式在加热过程中出现温度分层现象的严重性与圆管内径的关系,以及4组加热方式是否适用其他管径的圆管加热,保持壁厚不变,将径向二维网格模型的管内径扩大到153 mm,监测点进行等比例位移,以70 ℃作为目标温度进行仿真.由表1可见,对于不同管径的水平等压封闭圆管,4组加热方式依旧是相对较好的方案.

表1 扩大管径后径向温度偏差和温度均匀度的仿真结果Table 1 Simulation results after expanding pipe diameter

在降温阶段,以5 kW/m2为例的不同加热方式降温阶段所需的时间如图11,在相同θtarget下整体加热方式需要的时间比分组加热方式长很多,它需要通过较长时间的自然对流,才能降低径向温度偏差,使得整体加热方式在稳态时温度场均匀性优于升温阶段的温度场均匀性.而分组加热方式由于散热以及原加热过程维持温度场均匀的流体流动状态存在一定的惯性,管内最底下测温点1的温度下降速度比其他测温点快(图7),有增大的趋势,同时由于本次模拟实验在稳态时采用的位式控制,开关式加热不能形成加热过程中稳定的水对流循环,最终导致稳态时温度场均匀性差于升温阶段的温度场均匀性.

图11 仿真降温阶段时长Fig.11 Duration of the cooling stage in simulation

4 实验及结果分析

4.1 实验设计

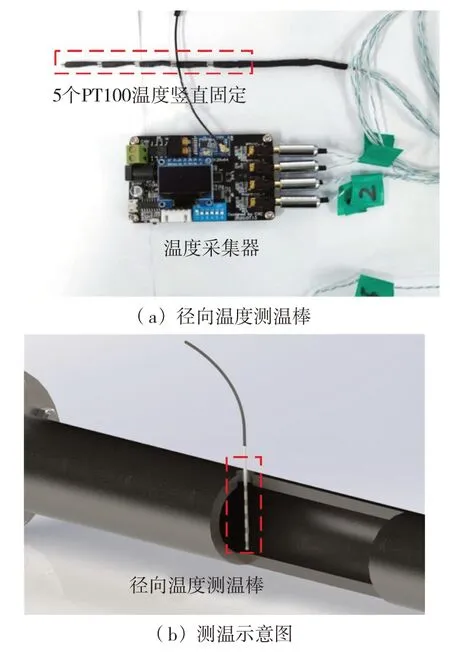

为测量管道的径向温度偏差,将5 个微型PT100 温度传感器间隔20 mm 固定成一根直线组成径向测温棒,如图12(a).然后,从上管壁的小孔插入,测量管道内5个点的温度,如图12(b).

图12 径向温度测温棒Fig.12 Radial temperature measuring rod

全壁面整体加热方式实验如图13,使用硅胶加热带缠绕管壁,外加保温罩进行保温,使用220 V交流电源,加热功率为1 610 W.

图13 全壁面整体加热方式实物图Fig.13 Physical diagram of overall heating mode

根据分组加热方式的仿真结果,设计保温加热一体罩,并将电阻加热丝布置在一体罩内侧,采用24 V直流电源,2组、4组和6组加热方式对应的加热功率分别为835、1 670和2 500 W,实物安装如图14.

图14 分段分组加热方式实物图Fig.14 Physical diagram of sectioned group heating mode

4.2 实验结果分析

根据实验测得升温阶段管内不同位置温度值,计算得到不同加热方式在不同θtarget时的温度场均匀性如图15(a)和(b).可见,在升温阶段,全壁面整体加热方式的UI值低于92%,出现明显的温度分层现象,而分组加热的都在2 ℃以内,其中2 组加热方式和4 组加热方式的在1 ℃内,UI值高于99%,说明分组加热方式的温度场均匀性明显优于整体加热方式,验证了仿真结果.由图15(c)和(d)可见,在稳态阶段,相同θtarget条件下,整体加热方式∈ [1.75,3.50]℃,说明通过降温阶段长时间(30 ~160 min)的自然对流,提高了温度场的均匀性;4 组加热方式∈ [0.8,1.6]℃,比图15(a)有所下降,说明降温阶段停止加热和之后位式控制的断续加热方式影响了分组加热方式稳态时的UI 值,但分组加热方式达到稳态所需的时间比整体加热方式短,稳态时分组加热方式的UI值依旧比整体加热方式时的高,说明了分组加热方式的优势.由图15(e)可见,位式控制会令出现高低振荡的现象,说明位式控制并不适合最终稳态的温度控制.实验中不同加热方式下从初态升温到目标温度所需的时间如图15(f).由图15(f)可见,2 组加热方式虽然有较好的温度场均匀性,但升温时间约是4 组加热方式的2倍,加热效率最差.因此,在均衡考虑加热效率和温度场的均匀性后,发现4 组加热方式是较好的选择.

图15 四种加热方式在不同阶段的实验结果Fig.15 Experimental results of four heating modes in different stages

5 结 论

Fluent 软件仿真分析结果及实验验证结果表明:

1)圆管的非水平放置是引起轴向温度不均匀的重要原因;

2)整体加热方式在升温阶段中必然会造成温度分层现象;

3)在升温阶段,与整体加热方式相比,分组电加热方式可有效抑制加热过程中温度分层现象的出现,温度场均匀性得到明显改善;在稳态阶段,受位式控制影响,分组电加热方式的温度场均匀性降低,但仍优于整体电加热方式.

4)在兼顾加热效率和温度场均匀性的情况下,下端4组加热方式是较好的选择.

5)为了仿真和模拟实验的便利性,本研究采用位式控温方式,导致分组加热方式下稳态阶段的径向温度偏差高低震荡,温度场均匀性降低,但这并不影响结论1)至4)的正确性.考虑到研究对象系统有较大的时滞性,实际控温方案中有必要探索自适应模糊PID等智能控温方法.

致谢:感谢深圳大学庞波老师和王硕同学在建模和仿真工作上的指导与帮助.