MA600F后机身疲劳试验加速技术研究

2022-05-19夏峰田文朋

夏峰, 田文朋

(中国飞机强度研究所全尺寸飞机结构静力/疲劳航空科技重点实验室, 西安 710065)

MA600F是在MA600飞机基础上改型设计而来,主要结构改动是货机后机身侧开门的变化。为取得适航许可、进行商业运营,根据《中国民用航空章程第25部运输类飞机适航标准》(CCAR-25-R3)[1]要求,后机身必须进行耐久性/损伤容限(简称疲劳)适航验证试验,为飞机疲劳与损伤容限的分析与评定提供重要的数据支持。中国已完成或正进行的全机疲劳试验数据表明,按照当前的技术水平本项试验历时预计长达8~10年[2]。据统计每日疲劳试验运行总费用30 000元以上,不仅消耗大量的人力和物力,重要的是长周期试验可能影响适航取证和服役使用。故进行疲劳试验加速研究意义重大。

疲劳试验加速研究重要且紧迫,各装备研制中出现的主要加速技术有超声振动法[3]、载荷谱简化[4]、严重谱法[5]、幅值增强[6]、载荷折算[7]以及提高加载频率[8]等。超声振动疲劳试验方法是在特殊载荷环境下,应用于局部结构或零件的高频小载荷超高周疲劳方法。载荷谱简化的方向之一是删除小载荷。Schijve等[9]、Tian等[10]研究表明,小载荷对疲劳寿命的影响与载荷谱、应力水平、试验件材料和结构形式等相关;但载荷谱低频删除需考虑疲劳性能分散性影响,小载荷的删除需基于概率疲劳确定。目前严重谱法只有美国军机疲劳试验的应用个例,但不同军机应用中严重系数[11]亦不相同,严重系数和取值规则尚无定论。车辆工业中的幅值增强加速[12]不适用于飞机行业。学者们针对不同的试验对象提出了多种载荷等效折算方法[13-14],分别证明了该技术方法的有效性,但疲劳性能分散性差异决定的该方法并不统一,且折算标准不明或人为因素过多等缺陷。

实际疲劳载荷谱非常复杂,每次飞行都包含多级载荷循环,其中的小载荷循环所占比例很大、且对结构造成的损伤相比很小,却占用大量的试验时间,因此载荷谱简化技术可有效加速疲劳试验。适用于中长寿命区间的基于细节疲劳额定值(detail fatigue rating,DFR)法的载荷谱折算,不改变总损伤且折算精准,而民机恰好多处于中长寿命区间。为此,将适用此区间的DFR法和线性损伤累积理论相结合,对疲劳试验载荷谱等效折算简化,并应用于全机疲劳试验。除了围绕载荷谱的技术外,考虑了全机疲劳试验的全周期过程,在试验设计和实施阶段,提出了一体化自平衡加载系统设计概念和快速确定载荷分区和载荷分布的方法,并进行试验验证。

1 疲劳试验载荷谱

MA600F后机身疲劳试验设计载荷谱按飞-续-飞[15]随机载荷谱编制,飞行任务剖面为两个典型任务类型:训练飞行和航线飞行,其中训练飞行占5%,航线飞行占95%,每3 000次起落为1个加载程序块。训练飞行疲劳谱全部由等幅谱组成,航线飞行每次起落包含地面、起飞、离场、空中飞行、襟翼放下进场和着陆,其中离场任务段载荷谱合并入进场任务段施加,主要任务段疲劳谱按5×5谱原则编制,即轻重程度不同的5种典型飞行类型和5级离散谱。

地面任务段仅施加转弯载荷谱,根据载荷谱实测重心垂向过载统计数据,除接地外,其余地面任务段的重心垂向载荷在转弯任务段施加,为等幅谱。

起飞任务段施加飞机起飞滑跑1g(g为加速度)状态下5×5载荷谱。空中飞行任务段尾翼突风谱与重心过载谱协调编制,垂直突风和水平突风载荷分别施加,分为爬升、平飞、下滑三个阶段,并对应选取适当的突风动力响应系数,编制得到1g状态下各阶段5×5谱。

襟翼放下进场任务段包含1g状态下的偏航机动和垂直机动,着陆任务段包含1g状态下的接地撞击重心垂向过载谱和着陆滑跑谱。

2 一体化自平衡加载系统

疲劳试验加载系统是一次安装、长期反复使用,好的加载系统,不仅便于试验设备安装、维护,更有益于试验件损伤、裂纹的检查发现,节约试验安装、维护和检查时间,有助于加快试验速度。

2.1 系统设计

针对MA600F后机身疲劳试验区无地轨、无顶棚等现状,为满足试验件支持及垂向、航向、侧向载荷施加,解决试验0g扣重等问题,研究了一种自带地轨、承力墙,能独立解决试验件支持及试验加载的加载框架系统,将用于试验件支持的承力假墙整合到框架中,将试验载荷、约束力转变为框架内力,形成了力的封闭传递系统,实现了自平衡,如图1所示。主要包含自平衡框架加载系统、一体化检查平台以及整体油路和线槽系统。

自平衡框架加载系统分为桁架式假墙和机身框架两部分,假墙为试验件提供支持,机身框架用于加载及其附属设施安装、固定。一体化检查平台主要包括机身腹部、机身侧面、机身尾部检查平台,使得检查人员可以安全顺利到达全部加载点以及飞机任何部位。整体油路和线槽系统根据试验加载点和线缆的分布,按照就近原则进行设计,整体油路系统由左右两侧主管道与若干支路管道构成。

图1 一体化自平衡加载系统模型Fig.1 Model of integrated whole loading system

2.2 强度校核

自平衡框架为主承力结构,承受的载荷主要包括两部分:试验件、框架重力载荷和疲劳载荷对框架的反力。框架采用CBAR单元按照物理模型尺寸、材料(Q345)性能建立。试验件仅用于传递载荷,故建为刚体且质量为零的结构。试验件和框架的重力载荷,按照惯性力、以集中或分布方式施加。疲劳载荷在作动筒加载点以集中力的方式实现。采用重力载荷约束反力主动施加、设置虚拟约束等地面约束设置方法,保证了计算顺利进行,又不影响分析结果。建立的完整有限元模型如图2所示。载荷为框架受载最严重工况(下滑水平突风第1峰)。

图2 自平衡框架有限元模型Fig.2 Finite element model of self balanced frame

经分析计算,框架最大拉应力σmax为56.6 MPa,小于Q345的材料弹性极限σe(169.9 MPa),最大位移为5.94 mm,满足框架长寿命及刚度等要求。试验中,采用一体化自平衡加载框架不仅解决了试验场地局限,还缩短了1/3的试验安装、调试时间,减少了近50%试验日检、周期检和日常维护时间,并提高了测量准确性及损伤检出率,加快了试验进程。

3 疲劳试验加速方法

疲劳试验作为一项系统工程,除了对载荷谱的折算简化减少试验周期外,在载荷谱转化为试验实施谱阶段优化处理载荷分区和确定分布也将有效缩短试验周期。

3.1 载荷谱折算简化

民机结构的细节处应力水平相对较低,可忽略塑性影响,采用线性累积损伤Miner理论[16]进行疲劳损伤分析,即认为各级交变应力引起的疲劳损伤分别计算后再线性累积,当损伤累积到一定程度就认为结构发生破坏。

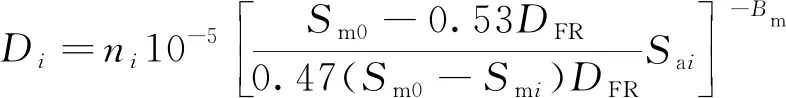

等效疲劳载荷谱下的等效损伤为

(1)

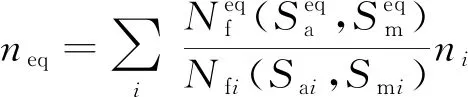

由线性累积损伤理论得

(2)

式(2)中:Nfi为第i级载荷下的破坏循环数;ni为循环数;Sai为第i级载荷下的疲劳载荷幅值;Smi为第i级载荷下的疲劳载荷均值。

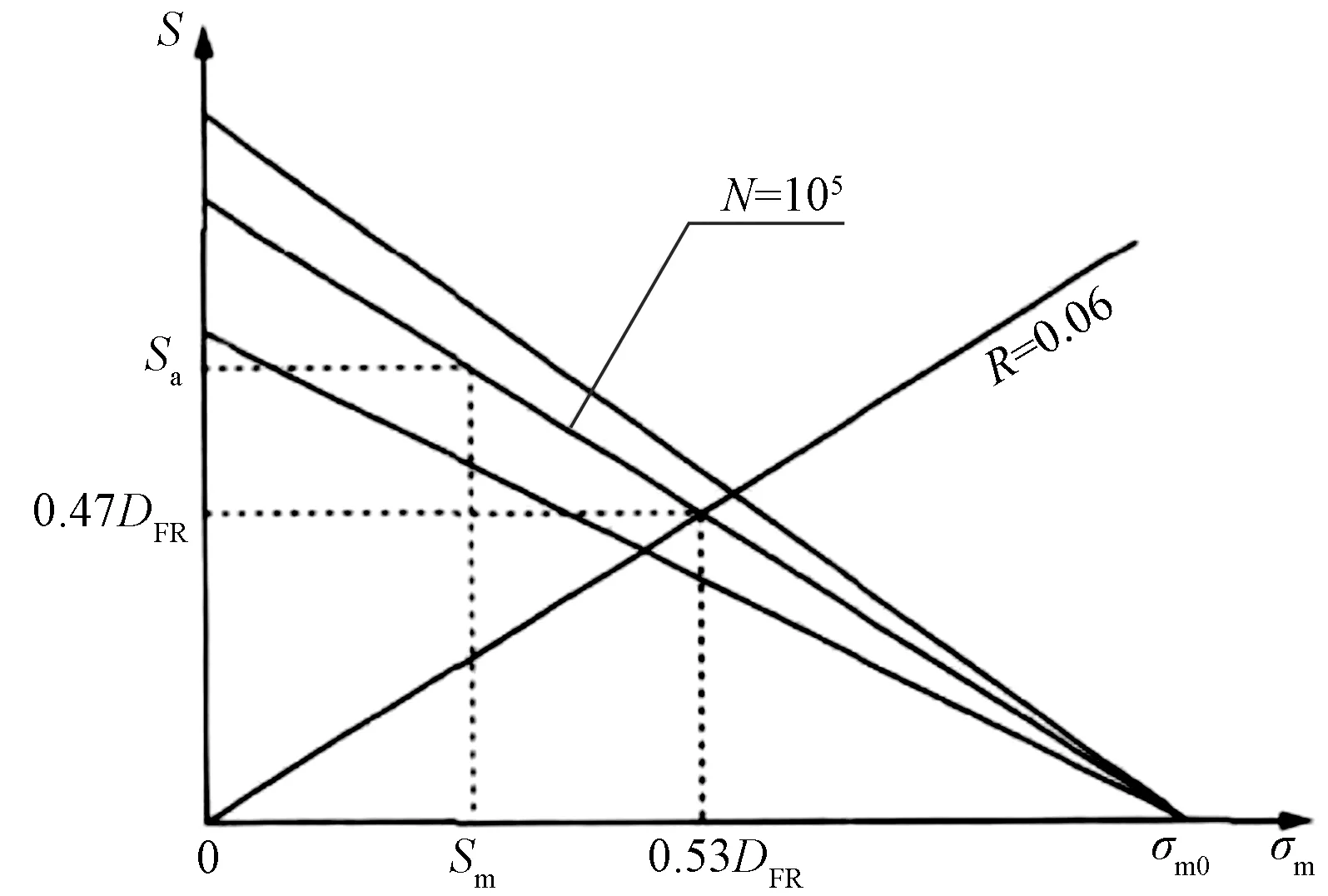

载荷作用下的疲劳寿命采用DFR法[17]计算,假设结构的疲劳寿命服从双参数Weibell分布,在长寿命区(N>104,N为疲劳寿命),应力幅值Sa与疲劳寿命N间呈函数关系,在中长寿命区,等寿命线为直线,并且各等寿命曲线与横坐标轴交于强度极限,不同可靠度Rs的S-N曲线形状相似(S为应力值)。

R为应力比;σm0为等寿命曲线与坐标轴交点值;σm为平均应力图3 等寿命曲线Fig.3 Equal life curve

根据等寿命曲线(图3)将原始名义应力转化为Sm=0.53DFR下的名义应力为

(3)

式(3)中:Sm0为104~106寿命区间内等寿命曲线与横坐标轴的交点,Sm为平均应力幅值;DFR为细节疲劳额定值。

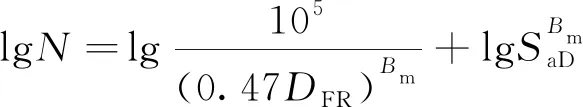

建立(Sa,Sm,DFR,N)的S-N曲线为

(4)

式(4)中:SaD为Sm=0.53DFR时的应力幅值;Bm为标准S-N曲线斜率。

联立式(3)与式(4),可得第i级载荷作用下的疲劳寿命为

(5)

则名义应力下程序块谱第i级应力造成的损伤为

(6)

式(6)中:ni为第i级载荷循环数。

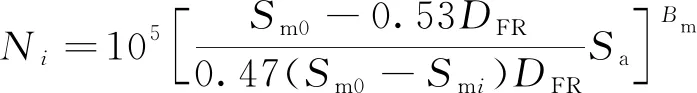

应用等效损伤理论进行当量应力循环次数折算,折算为平均应力-应力幅的当量次数,可表示为

(7)

以上内容构成了疲劳试验载荷谱的等损伤折算方法,联立后运算可折算为不同级块谱。

3.2 载荷整体平衡优化

快速确定疲劳试验的载荷处理方案,并采用尽量少的加载点,试验加速效果明显。已有的载荷微调法和平衡点法都属于试探法,存在人为影响大、计算量大、被动检验误差等问题,且并非所有试验工况可用。因此在保证整体平衡的前提下,在满足加载误差要求的范围内,快速完成确定各分区载荷。

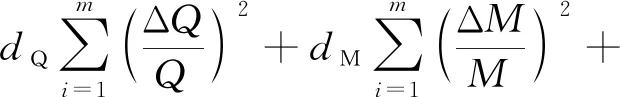

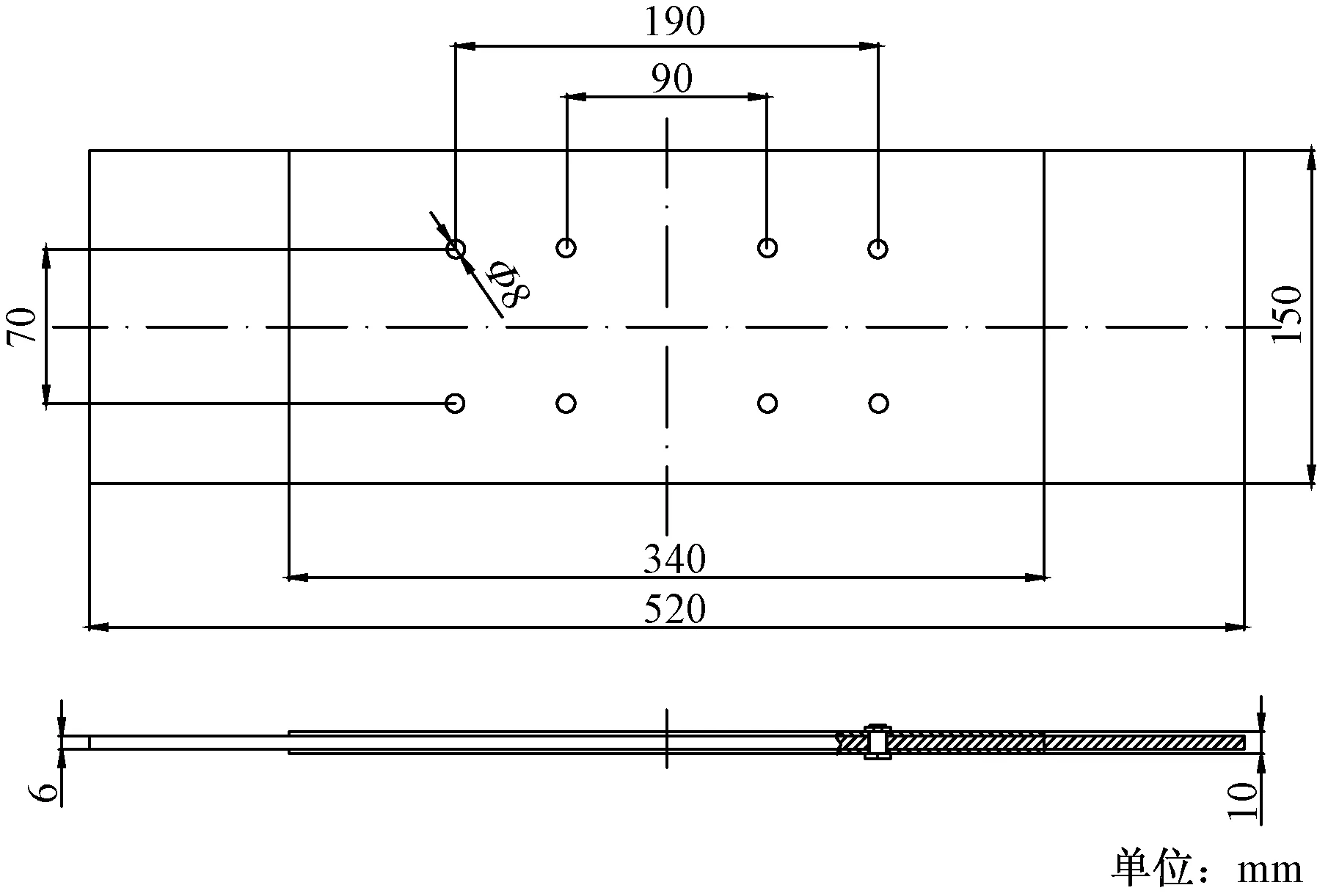

整体平衡优化是总体平衡和误差要求等约束条件下,基于非线性规划的方法,完成载荷处理。整个优化技术包含目标函数、约束条件、边界条件和求解方法等主要部分。优化目标是各控制剖面的弯矩、剪力和扭矩的误差最小,建立目标函数为

(8)

式(8)中:min为最小的意思;f为函数;p为载荷变量;m为控制剖面数;dQ、dM、dT分别为弯矩、剪矩、扭矩的误差权重;ΔQ、ΔM、ΔT分别为剪力、弯矩、扭矩的增量;ΔQ/Q、ΔM/M、ΔT/T分别为剪力、弯矩、扭矩的误差。

优化过程中须保证试验件总体平衡以及各控制剖面的弯矩、剪力和扭矩的误差在许可范围内,以L剖面为例,约束条件为

(9)

采用MATLAB内置的fmincon函数,fmincon函数采用序列二次规划法[18]求解。本优化方法不受试验规模和载荷负载程度限制,各节点载荷方向与各分区加载方向设计一致,初期误差限值适当放大,然后逐渐缩小,避免局部最优。

4 试验验证分析

将上述加速方法分别应用于小试验件和MA600F后机身疲劳试验。在MA600F后机身与全机疲劳试验对比分析时,试验内容、顺序及设计载荷谱基本相同,以排除其他因素的干扰。

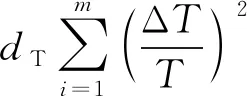

4.1 试验件验证

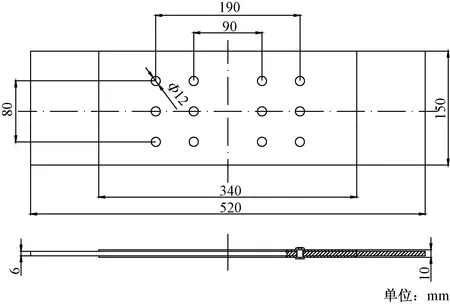

试验件为飞机结构主材料LY12-CZ的板材,采用螺接和铆接两种连接形式,如图4、图5所示,螺栓材料为30CrMnSi,铆接为硬铝铆钉。依据经验公式[19]和飞机结构耐久性与损伤容限手册(JNS)手册,计算求得两种试验件的DFR分别为螺接试件128.69 MPa和铆接试件87.39 MPa。

Φ为直径图4 螺接形式试验件Fig.4 Test piece of bolt connection type

图5 铆接形式试验件Fig.5 Riveting type test piece

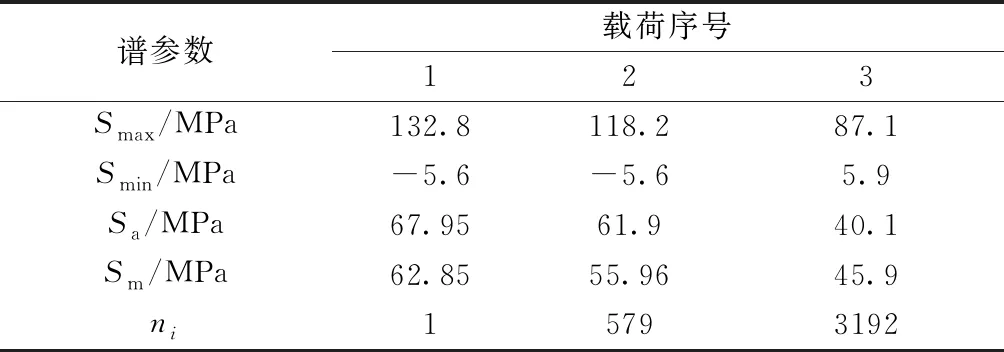

采用某民机机翼4~5肋2~3长桁间下壁板蒙皮的全机疲劳试验3 000起落应力谱作为原谱,共616 816个峰谷点(合308 408循环)。谱中3个最大应力为:1次132.8 MPa、1次125.8 MPa、16次117.9 MPa。采用雨流计数法[20]转化为多级块谱,选取应力水平较大的4级和1次地空地循环,将其余块谱向临近的载荷级上等效折算,得到折算后的5级块谱如表1所示。然后再等损伤折算得到3级块谱,如表2所示。

表1 试验件5级应力谱

表2 试验件3级应力谱

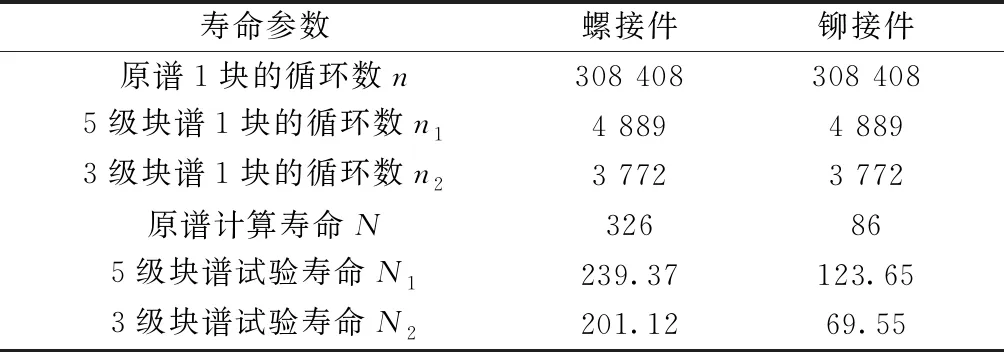

5级谱和3级谱的疲劳试验,两种试验件各做了5件。而目前试验机对于该试验件的最大加载频率约10 Hz,考虑到每循环时长及95%可靠度、95%置信度N95/95下需做3倍寿命的试验,即便试验设备连续24 h运行,5个试验件的原谱寿命试验近5年,客观不允许。故将5/3级谱疲劳试验的N95/95下的疲劳寿命统计分析结果与原谱理论寿命值对比,如表3所示。

表3 疲劳寿命值对比

由表3可知,5级谱和3级谱的循环次数与原谱循环次数比分别为0.015 9和0.012 2,即载荷谱等效折算大大减少了试验循环次数。螺接试验件和铆接试验件的5级块谱试验寿命与原谱理论寿命比值分别为0.73和1.44,螺接试验件和铆接试验件的3级块谱试验寿命与原谱理论寿命比值分别为0.62和0.81,结果均在工程可接受的0.5~2范围。

4.2 后机身疲劳试验

4.2.1 载荷谱编制

由于机身结构主要载荷情况为充气载荷,其他载荷对机身损伤较小,对疲劳试验载荷谱的航线飞行剖面主要任务段的5×5谱进行等损伤简化:地面滑跑谱和机动谱简化为等幅谱,高载与原谱相当;突风谱保留载荷最高的2级,每种飞行类型简化成1~3级谱,分别对比分析各任务段载荷谱简化效果。折算简化后的实施谱以起飞滑跑任务段为例说明,如表4所示。

表4 航线飞行起飞滑跑谱

简化谱与原谱的总循环次数对比,起飞滑跑谱减少了53.4%,爬升突风谱减少了45.1%,平飞突风谱减少了47.7%,下滑突风谱减少了51.9%,进场机动谱减少12.7%,着陆滑跑谱减少了39.2%,简化方法可大幅减少试验加载时间。

采用载荷整体平衡优化方法优化处理为试验载荷谱,确定的加载点分布:机身4个垂向点、8个侧向点,平尾2个垂向点,垂尾2个侧向点,充气点1个,共22个主动加载点。试验载荷谱转化为实施谱:按各任务段施加顺序和载荷构成因素计算公式展开为140种典型谱段,组成A1、B1、C1、D1、E1及A2典型飞行类型(含充气载荷),按照3 000次飞行随机加载次序将6类典型飞行类型组成一个重复加载程序块,每块约37.3×104个峰谷值。

4.2.2 试验结果对比

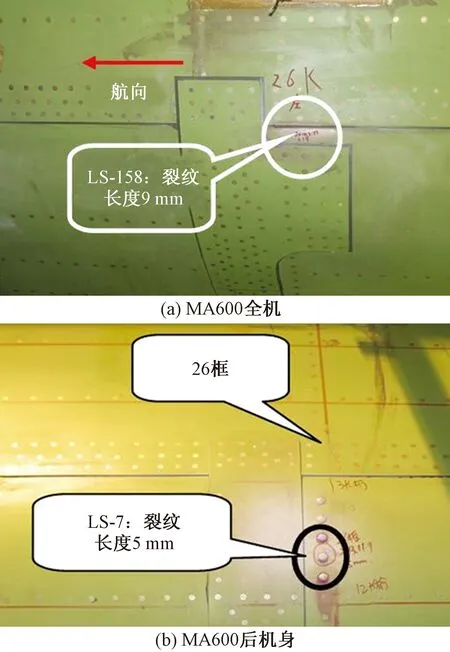

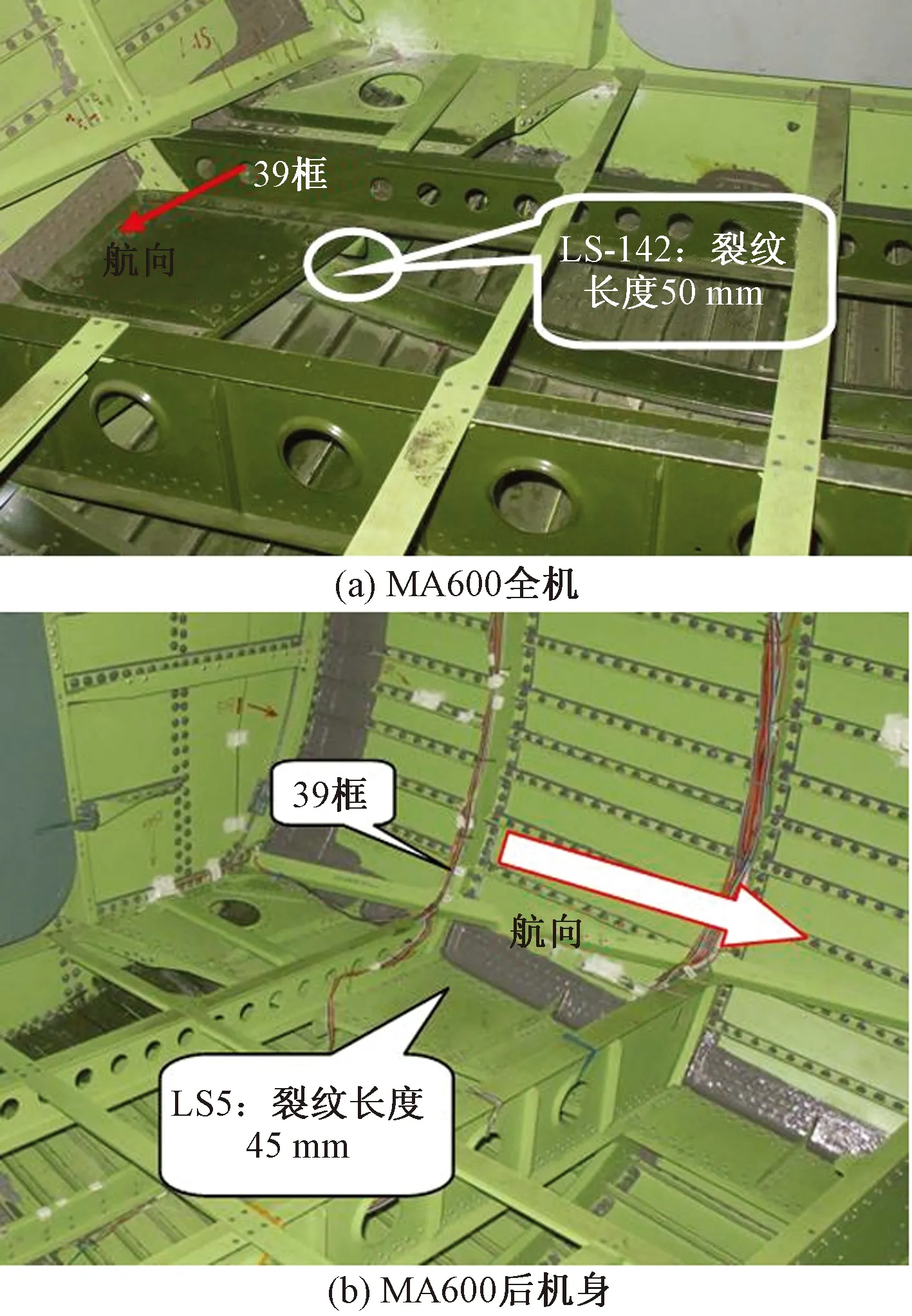

根据MA600全机疲劳试验1倍寿命(25 000起落)后检查发现后机身26框和39框出现损伤,在后机身疲劳试验中,对26框和39框进行严密监测,在15 000起落的检查中发现裂纹,试验损伤如图6、图7所示。

图6 疲劳试验26框损伤对比Fig.6 Comparison of 26 frame damage in fatigue test

图7 疲劳试验39框损伤对比Fig.7 Comparison of 39 frame damage in fatigue test

在MA600全机和后机身疲劳试验的相同部位出现损伤,说明载荷谱简化不改变试验考核结果,验证了所提出的疲劳试验加速方法是合理可靠的,且加速效果显著,可以应用于全机疲劳试验加速。裂纹长度的不同,是因为全机疲劳试验运行起落数差别造成的。

5 结论

MA600F已完成全部试验项目,上述技术方法在试验中得到应用验证,证明了加速技术的正确性和有效性。得出如下结论。

(1)设计并采用一体化自平衡加载框架,不仅解决了场地问题,还可以缩短试验安装周期,提高测量准确性及损伤检出率,加快了试验进程。

(2)基于细节疲劳额定值方法和线性损伤累积理论建立载荷谱等损伤折算方法,原谱变为五级、三级谱,可以有效地减少试验载荷谱中的总循环次数。试验件试验显示,结果循环次数减少了约98%,结果介于工程合理范围。后机身疲劳试验结果显示,重要任务段的循环次数减少了约50%。

(3)在疲劳试验载荷谱编制时,采用基于非线性规划的载荷整体平衡优化方法进行整体优化,可以提高优化效率,并保证试验载荷谱对关键危险部位的损伤与设计谱一致。